Изобретение относится к области контактной стыковой сварки оплавлением и может быть использовано для соединения деталей с большими поперечными сечениями на стыкосварочном оборудовании с ограниченной электрической мощностью.

Целью изобретения является повышение производительности сварки путем интенсификации нагрева свариваемых деталей.

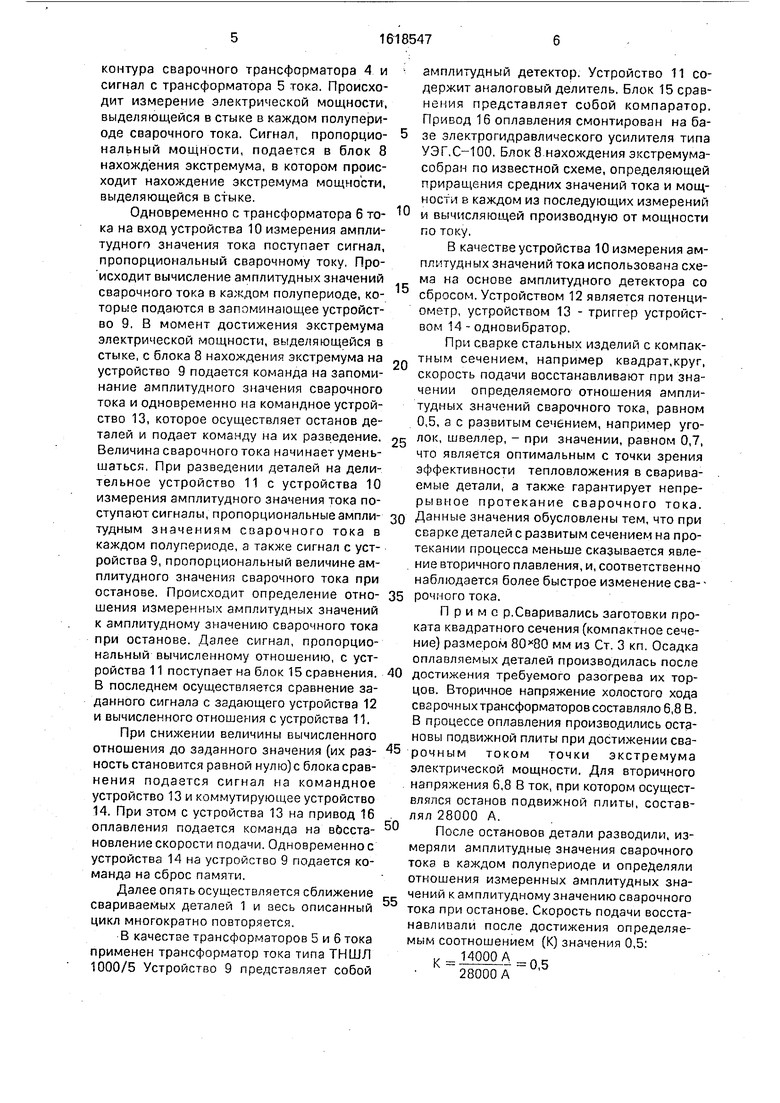

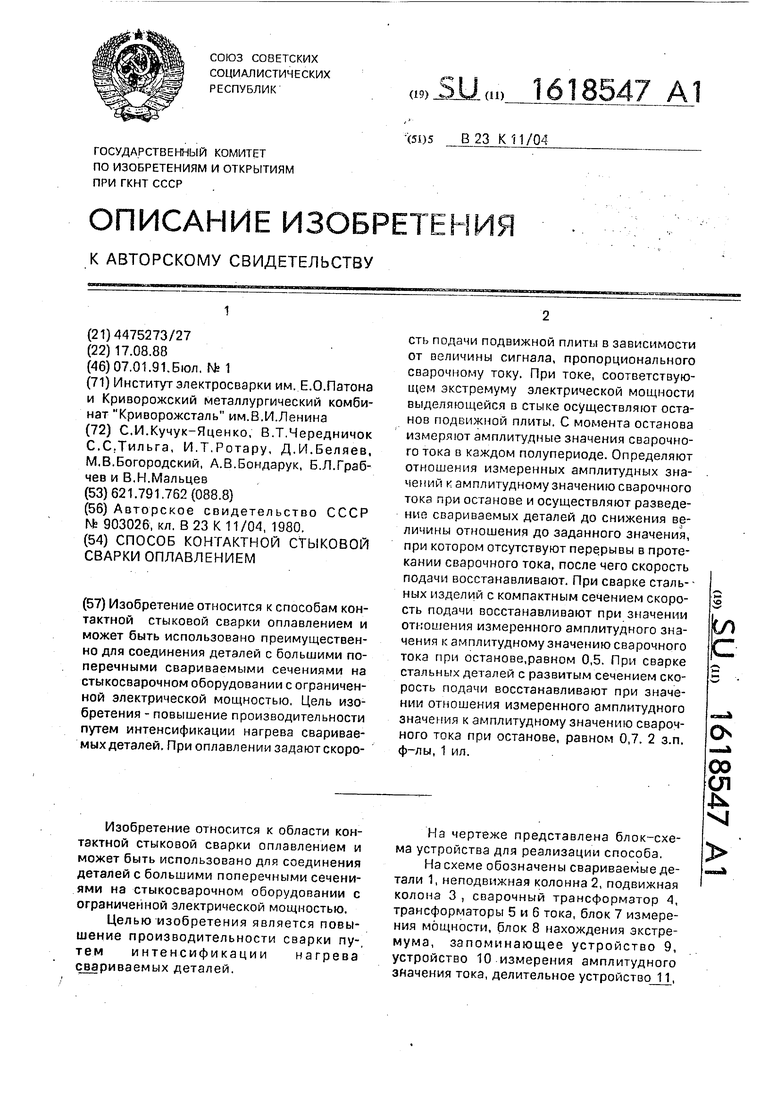

На чертеже представлена блок-схема устройства для реализации способа.

На схеме обозначены свариваемые детали 1, неподвижная колонна 2, подвижная колона 3, сварочный трансформатор 4, трансформаторы 5 и 6 тока, блок 7 измерения мощности, блок 8 нахождения экстремума, запоминающее устройство 9, устройство 10 измерения амплитудного значения тока, делительное устройство 11,

задающее устройство 12, командное устройство 13, коммутирующее устройство 14, блок 15 сравнения и привод 16 оплавле- ния.

Трансформатор 5 тока предназначен для измерения величины сварочного тока при оплавлении и своими выходами связан с блоком 7 измерения мощности и блоком 8 нахождения экстремума.

Трансформатор б тока предназначен для измерения величины сварочного тока при оплавлении и своими выходами связан с устройством 10 измерения амплитудного значения тока.

Блок 7 измерения мощности предназначен для измерения электрической мощности, выделяющейся в стыке в каждом полупериоде колебаний сварочного тока. На вход блока 7 измерения мощности поступают сигнал, пропорциональный величине сварочного тока с трансформатора 5 тока, а также, напряжение с вторичной обмотки сварочного трансформатора 4, а его выход связан с блоком 8 нахождения экстремума. Блок 8 нахождения экстремума предназначен для нахождения экстремума электрической мощности, выделяющейся в стыке, и своим входом соединен с блоком 7 измерения мощности и трансформатором В тока, а выходами - с запоминающим устройством 9 и командным устройством 13.

Запоминающее устройство 9 предназначено для запоминания сигнала, пропорционального величине амплитудного значения сварочного тока при экстремуме мощности, Входы запоминающего устройства 9 соединены с блоком 8 нахождения экетремума.устройством 10 измерения амплитудного значения тока и коммутирующим устройством 14, а его выход соединен с делительным устройством 11.

Устройство 10 измерения амплитудного значения тока служит для измерения амплитудного значения сварочного тока. Его вход соединен, с трансформатором 6 тока, а его выходы - с запоминающим устройством 9 и делительным устройством 11.

Делительное устройство 11 предназначено для определения отношения измеренных амплитудных значений сварочного тока с момента останова в каждом полупериоде к амплитудному значению сварочного тока ри останове. Входы делительного устрой- ства 11 соединены с запоминающим устройством 9 и устройством 10 измерения амплитудного значения тока, а его выход - с блоком сревнения 15.

Задающее устройство 12 служит для формирования заданного сигнала, пропорционального отношению амплитудного значения сварочного тока при разведении

деталей к амплитудному значению сварочного тока при останове, соответствующего моменту восстановления скорости подачи. Выход задающего устройства 12 соединен с входом блока 15 сравнения.

Командное устройство 13 предназначено для формирования команд на сближение и разведение свариваемых дэталей. На его входы подаются сигналы с блока 8 нахождения экстремума и блока 15 сравнения, а его выход соединен с приводом 16 оплавления, . Коммутирующее устройство 14 служит для подачи команды на еброс памяти в запоминающее устройство 9. Вход комму тирующего устройства соединен с блоком 15 сравнения, а его выход - с запоминающим устройством 9,

Блок 15 сравнения служит для сравнения заданного сигнала и сигнала, пропорци5 опального отношению измеренных значений амплитудного значения сварочного тока при разведении деталей к амплитуд- ному значению сварочного тока при останове. Входы блока 15 сравнения соеди0 нены с делительным устройством 11 и задающим устройством 12, а его выходы - с командным устройством 13 и коммутирующим устройством 14.

Привод 16 оплавления предназначен

5 Для сообщения свариваемым деталям движений на сближение и соединение с подвижной колонной 3. Вход привода 16 оплавления связан с выходом командного устройства 3, Способ реализуется следующим обра0 зом.

Перед началом сварки в задающее устройство 12 вводится информация о заданном сигнале, пропорциональном отношению амплитудного значения свароч5 иого тока при разведении деталей к амплитудному значению сварочного тока при останове, соответствующем моменту восстановления скорости подачи.

В начале сварки с командного устрой0 ства 13 на привод 16 оплавления подается команда на сближение свариваемых деталей 1.

После прикосновения торцов свариваемых деталей 1 по вторичному контуру сварочного трансформатора 4 начинает протекать сварочный ток, величина которого по мере сближения деталей нарастает, при этом на входы блока 7 измерения мощности поступают напряжение с вторичного

5

контура сварочного трансформатора 4 и сигнал с трансформатора 5 тока. Происходит измерение электрической мощности, выделяющейся в стыке в каждом полупериоде сварочного тока. Сигнал, пропорциональный мощности, подается в блок 8 нахождения экстремума, в котором происходит нахождение экстремума мощности, выделяющейся в стыке.

Одновременно с трансформатора 6 тока на вход устройства 10 измерения амплитудного значения тока поступает сигнал, пропорциональный сварочному току. Про- исходит вычисление амплитудных значений сварочного тока в каждом полупериоде, которые подаются в запоминающее устройство 9. В момент достижения экстремума электрической мощности, выделяющейся в стыке, с блока 8 нахождения экстремума на устройство 9 подается команда на запоминание амплитудного значения сварочного тока и одновременно на командное устройство 13, которое осуществляет останов деталей и подает команду на их разведение. Величина сварочного тока начинает уменьшаться. При разведении деталей на делительное устройство 11 с устройства 10 измерения амплитудного значения тока поступают сигналы, пропорциональные амплитудным значениям сварочного тока в каждом полупериоде, а также сигнал с устройства 9, пропорциональный величине амплитудного значения сварочного тока при останове. Происходит определение отношения измеренных амплитудных значений к амплитудному значению сварочного тока при останове. Далее сигнал, пропорциональный вычисленному отношению, с устройства 11 поступает на блок 15 сравнения. В последнем осуществляется сравнение заданного сигнала с задающего устройства 12 и вычисленного отношения с устройства 11.

При снижении величины вычисленного отношения до заданного значения (их разность становится равной нулю) с блока сравнения подается сигнал на командное устройство 13 и коммутирующее устройство 14. При этом с устройства 13 на привод 16 оплавления подается команда на восстановление скорости подачи. Одновременное устройства 14 на устройство 9 подается команда на сброс памяти.

Далее опять осуществляется сближение свариваемых деталей 1 и весь описанный цикл многократно повторяется.

В качестве трансформаторов 5 и 6 тока применен трансформатор тока типа ТНШЛ 1000/5 Устройство 9 представляет собой

„

10

15

20

25

30

35

40

45

50

55

амплитудный детектор. Устройство 11 содержит аналоговый делитель, Блок 15 сравнения представляет собой компаратор. Привод 16 оплавления смонтирован на базе электрогидравлического усилителя типа УЭГ.С-100. Блок 8 нахождения экстремума- собран по известной схеме, определяющей приращения средних значений тока и мощности в каждом из последующих измерений и вычисляющей производную от мощности по току.

В качестве устройства 10 измерения амплитудных значений тока использована схема на основе амплитудного детектора со сбросом. Устройством 12 является потенциометр, устройством 13 - триггер устройством 14-одновибратор.

При сварке стальных изделий с компактным сечением, например квадрат,круг, скорость подачи восстанавливают при значении определяемого отношения амплитудных значений сварочного тока, равном 0,5, а с развитым сечением, например уголок, швеллер, - при значении, равном 0,7, что является оптимальным с точки зрения эффективности тепловложения в свариваемые детали, а также гарантирует непрерывное протекание сварочного тока. Данные значения обусловлены тем, что при сварке деталей с развитым сечением на протекании процесса меньше сказывается явление вторичного плавления, и, соответственно наблюдается более быстрое изменение сва- - рочного тока.

Приме р.Сваривались заготовки проката квадратного сечения (компактное сечение) размером мм из Ст. 3 кп. Осадка оплавляемых деталей производилась после достижения требуемого разогрева их торцов, Вторичное напряжение холостого хода сварочных трансформаторов составляло 6,8 В. В процессе оплавления производились остановы подвижной плиты при достижении сва- рочным током точки экстремума электрической мощности. Для вторичного напряжения 6,8 В ток, при котором осуществлялся останов подвижной плиты, составлял 28000 А.

После остановов детали разводили, измеряли амплитудные значения сварочного тока в каждом полупариоде и определяли отношения измеренных амплитудных значений к амплитудному значению сварочного тока при останове. Скорость подачи восстанавливали после достижения определяемым соотношением (К) значения 0,5:

K J4000A 28000 А

При этом среднее время сварки составило 40 с.

Также сваривали образцы данного типа при следующих значениях К:

., 16800 А ПЛ

К 28000А ° 6

.11200 А 0 28000 А иЛ

В этих двух случаях наблюдалось увеличение времени сварки до 50 с.

Сваривались на том же режиме образцы рельсов типа Р65 (развитое сечение) В данном случае

„ 19600 А 0-, К 28000А ° 7Среднее время сварки составило 70 с. Также сваривали образцыы рельсов данного типа при следующих значениях К: 22400 А

К

28000 А

0,8

Y - 16800 А пк

K 28000A U b

В этих двух случаях наблюдалось увеличение времени сварки до 85 GJ

Применение изобретения позволяет повысить производительность сварки на 30%

Формула изобретения

1. Способ контактной стыковой сварки

оплавлением, при котором при оплавлении

задают скорость подачи подвижной плиты в

зависимости от величины сигнала,

пропорцинального сварочному току, осуществляют останов подвижной плиты при сварочном токе, соответствующем экстремуму электрической мощности, выделяющейся в стыке, а затем скорость подачи восстанавливают отличающийся тем, что с целью повышения производительности путем интенсификации нагрева свариваемых деталей, перед восстановлением

скорости подачи с момента останова подвижной плиты измеряют амплитудные зна- чения сварочного токз в каждом полупериоде, определяют отношения измеренных амплитудных значений к амплмтудному значению сварочного тока при останове и осуществляют разведение свариваемых деталей до достижения величиной отношения заданного значения, при котором отсутствуют перерывы в протекании сварочного тока.

2. Способ по п. 1 о т л и ч а ю щ и й- с я тем, что при сварке стальных деталей с компактным сечением скорость подачи восстанавливают при значении отношения измеренного амплитудного значения к амплитудному значению сварочного тока при останове, равном 0,5.

3. Способ по п. 1 отличающийся тем, что при сварке стальных деталей с развитым сечением скорость подачи восстанавливают при значении отношения измеренного амплитудного значения к амплитудному значению сварочного тока при останове, равном 0,7.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1669663A1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1989 |

|

SU1662788A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ ПАРТИИ ОДИНАКОВЫХ ДЕТАЛЕЙ | 1987 |

|

SU1721945A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1655708A1 |

| Машина для контактной стыковой сварки непрерывным оплавлением | 1979 |

|

SU1039668A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ ПИТАНИЕМ СВАРОЧНОГО ТРАНСФОРМАТОРА ОДНОФАЗНЫХ КОНТАКТНЫХ МАШИН ПЕРЕМЕННОГО ТОКА ПРИ СВАРКЕ | 2011 |

|

RU2521743C2 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1461605A1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1980 |

|

SU903026A1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОГО ПИТАНИЯ СВАРОЧНОГО ТРАНСФОРМАТОРА ОДНОФАЗНЫХ КОНТАКТНЫХ МАШИН ПЕРЕМЕННОГО ТОКА | 2007 |

|

RU2392099C2 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1986 |

|

SU1391827A1 |

Изобретение относится к способам контактной стыковой сварки оплавлением и может быть использовано преимущественно для соединения деталей с большими поперечными свариваемыми сечениями на стыкосварочном оборудовании с ограниченной электрической мощностью. Цель изобретения - повышение производительности путем интенсификации нагрева свариваемых деталей, При оплавлении задают скорость подачи подвижной плиты в зависимости от величины сигнала, пропорционального сварочному току. При токе, соответствующем экстремуму электрической мощности выделяющейся в стыке осуществляют останов подвижной плиты. С момента останова измеряют амплитудные значения сварочного тока в каждом полупериоде. Определяют отношения измеренных амплитудных значений к амплитудному значению сварочного тока при останове и осуществляют разведение свариваемых деталей до снижения величины отношения до заданного значения, при котором отсутствуют перерывы в протекании сварочного тока, после чего скорость подачи восстанавливают. При сварке сталь-- ных изделий с компактным сечением скорость подачи восстанавливают при значении отношения измеренного амплитудного значения к амплитудному значению сварочного тока при останове,равном 0,5. При сварке стальных деталей с развитым сечением скорость подачи восстанавливают при значении отношения измеренного амплитудного значения к амплитудному значению сварочного тока при останове, равном 0,7. 2 з.п. ф-лы, 1 ил. ел С О 00 ел N ч

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1980 |

|

SU903026A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-01-07—Публикация

1988-08-17—Подача