Изобретение относится к сварочному производству и может быть использовано при контактной стыковой сварке оплавлением, преимущественно деталей большого сечения.

Целью изобретения является повышение производительности процесса сварки за счет сокращения времени перехода к устойчивому оплавлению при воз- буждении процесса сварки и при программном повьшении скорости подачи перед осадкой.

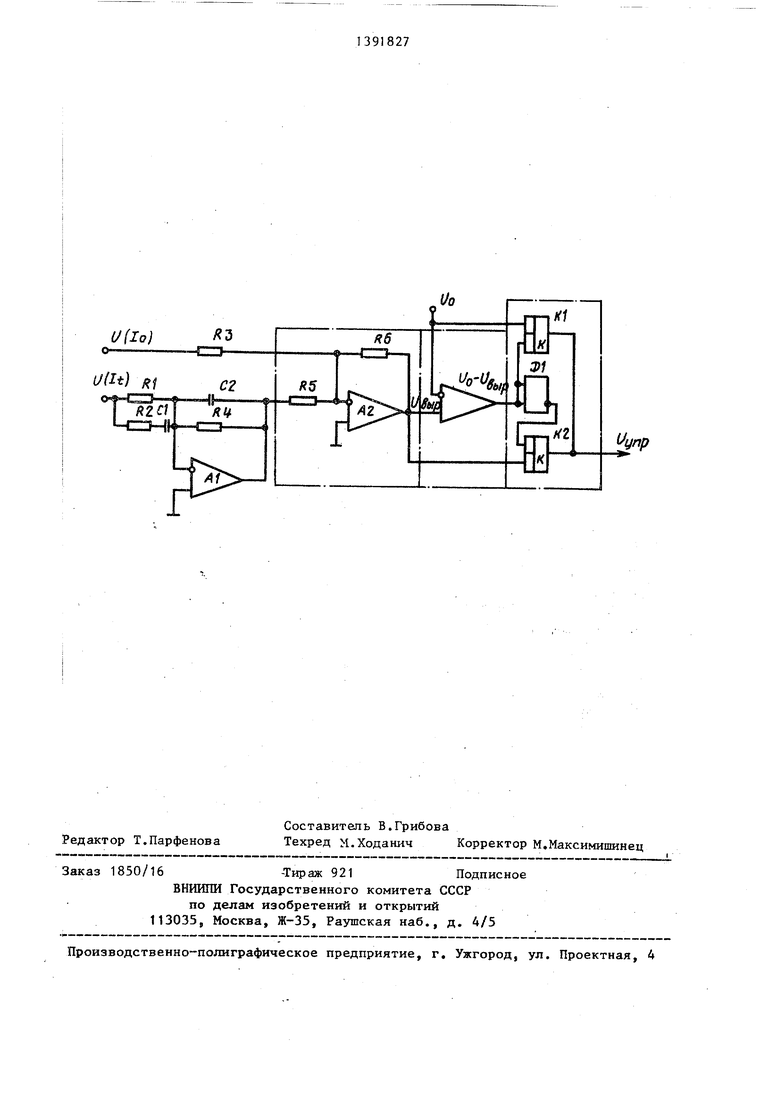

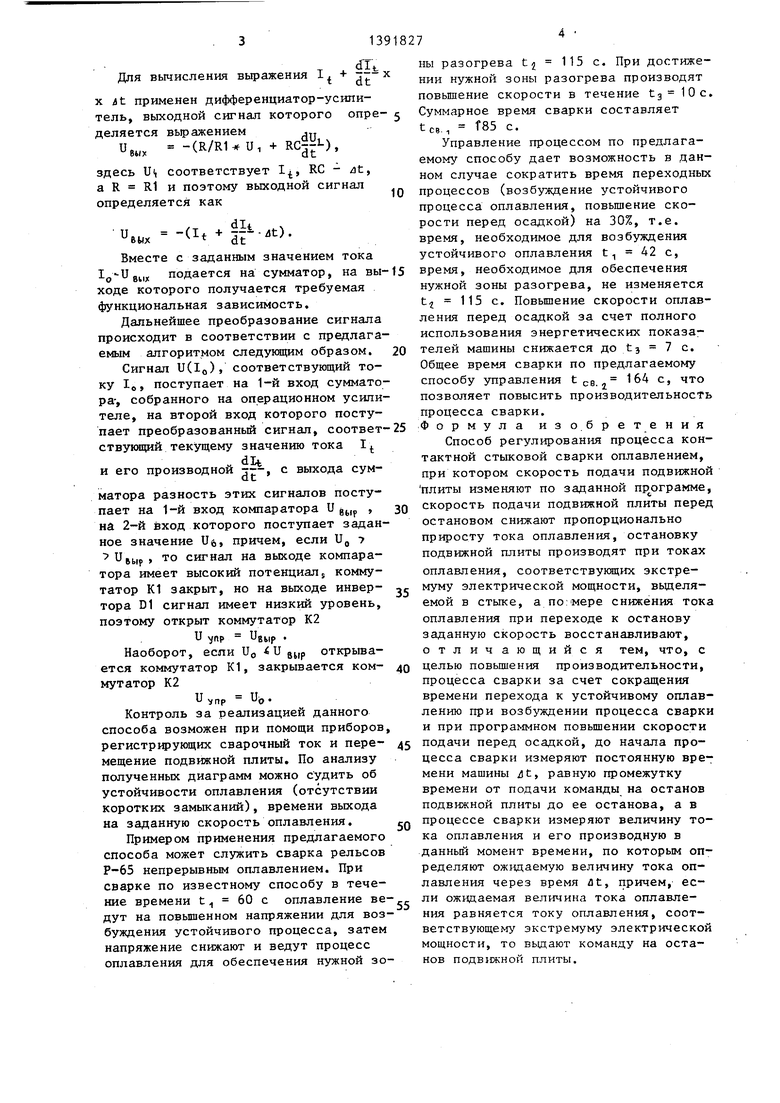

На чертеже представлена схема реа- |Лизации предлагаемого способа.

По предлагаемому способу регулирования выработанный сигнал (Uetip.) имеет вид г,-,

Ue.ip - (It + 5t ) 1)

где k - коэффициент пропорциональности-,

I(j - действующее значение тока, соответствующее экстремуму электрической мощности; 1 - мгновенное действующее значение сварочного тока в момент

, времени t:

dit

-j- - значение производной сварочного тока по времени в момент времени t; fit - постоянная времени сварочной

машины.

В том случае, когда выработанный сигнал (и gup) меньше установленного сигнала (Uo), то управление процессом сварки ведут по выработанному сигналу. Если выработанньм сигнал больше или равен установленному, то регулирование ведут по установленному сигналу. Иными словами управляющий сиг- нал для скорости подачи по предлагаемому способу имеет вид

и.

и

jnp

Чир при Uo Uo При Uc 4 Ugbip

(2)

Предлагаемый способ регулирования позволяет избежать коротких замыканий и тем самым сократить длительность переходных процессов. Это объ- ясняется тем, что при приближении сварочного тока к току короткого замыкания управление по предлагаемому способу происходит по выработанному сигналу (1), который учитывает время dt. Время at характеризует инерционность сварочной машины, его определяют до сварки следующим образом: производят подачу подвижной плиты сва20

с

ю

15

25

,

5

45

5055 рочной машины с различными скоростями перемещения, входящими в диапазон скоростей, применяемых при .сварке, например 0,2, 0,6 и 1 мм/с, затем выдают команду на остановку и по записи на регистрирующем приборе опреде- ляют время между моментом вьщачи команды на остановку и остановкой подвижной плиты. По полученньм результатам определяют среднее время . jit, которое и является параметром регулирования процесса.

Физическая сущность величины /nt заключается в том, что в течение данного времени команда на снижение скорости не выполняется из-за инерционности привода сварочной машины. Сумма

dlt LO Т определяет ток, который

максимально возможен через время at, если не будет происходить снижение скорости подачи. Управляющий сигнал

равен нулю, когда 1 + ----dt 1,

т.е. команда на остановку подвизкной плиты будет выдана на время ut раньше, чем действительный сварочный ток (1) будет равняться I,,. А за время /st произойдет остановка подвижной плиты и короткого замыкания, а тем более реверса, наблюдаться не будет.

- Производная тока при выработке сигнала управления дает возможность поднять среднюю скорость подачи за счет того, что при сварочных токах, близких к IQ, но уменьшающихся по величине, скорость подачи не убьгоает,. При этом происходит более полное использование энергетических показате-; лей сварочной машины с учетом ее инерционных свойств, сокращается время перехода у. устойчивому оплавлению при возбуждении процесса оплавления и при программном повьш1ении скорости перед осадкой.

При управлении по предлагаемому способу, применяемому преимущественно для больших сечений, не происходит повьш1ения скорости вьше заданного программой уровня. Это объясняется тем, что при сварке больших сечений оптимальную зону разогрева получают при скоростях подачи 0,15 и 0,25 мм/с, применение более высоких скоростей нецелесообразно, так как приводит к недостаточной зоне разогрева и ухудшению качества сварного соединения.

cfU Для вычисления выражения J- + ТГ

X 4t применен дифференциатор-усилитель, выходной сигнал которого опре- j деляется выражением ...

и

8(1Х

-(, + RC-l-),

здесь Ui, соответствует 1, RC - at, а R Rl и поэтому выходной сигнал определяется как

UBMX -().

Вместе с заданным значением тока о uw подается на сумматор, на вы ходе которого получается требуемая функциональная зависимость.

Дальнейшее преобразование сигнала происходит в соответствии с предлагаемым алгоритмом следующим образом.

Сигнал и(1о), соответствующий току 1в, поступает на 1-й вход сумматора-, собранного на операционном усилителе, на второй вход которого поступает преобразованный сигнал, соответ ствукяций текущему значению тока I.

„ dit

и его производной т--, с выхода сумматора разность этих сигналов поступает на 1-й вход компаратора U j, , на 2-й вход которого поступает заданное значение Ue, причем, если Ug 7 Ujbij, , то сигнал на выходе компаратора имеет высокий потенциал; коммутатор К1 закрыт, но на выходе инвер- тора D1 сигнал имеет низкий уровень, поэтому открыт коммутатор К2 и упр Ugyp .

Наоборот, если U U 5,р открывается коммутатор К1, закрывается ком- мутатор К2

Uvnp Uo.

Контроль за реализацией данного способа возможен при помощи приборов регистр1фующих сварочный ток и пере- мещение подвижной плиты. По анализу полученных диаграмм можно судить об устойчивости оплавления (отсутствии коротких замыканий), времени выхода на заданную скорость оплавления.

Примером применения предлагаемого способа может служить сварка рельсов Р-65 непрерывным оплавлением. При сварке по известному способу в течение времени t 60 с оплавление ве дут на повышенном напряжении для возбуждения устойчивого процесса, затем напряжение снижают и ведут процесс оплавления для обеспечения нужной зоj

0

5

0

5

О с

О

45 CQ

г

ны разогрева t 115 с. При достижении нужной зоны разогрева производят повышение скорости в течение t3 Юс. Суммарное время сварки составляет tee., с.

Управление процессом по предлагаемому способу дает возможность в данном случае сократить время переходных процессов (возбуждение устойчивого процесса оплавления, повышение скорости перед осадкой) на 30%, т.е. время, необходимое для возбуждения устойчивого оплавления t 42 с, время, необходимое для обеспечения нужной зоны разогрева, не изменяется t 115 с. Повьппение скорости оплавления перед осадкой за счет полного использования энергетических показателей машины снижается до tj 7 с. Общее время сварки по предлагаемому способу управления t д 164 с, что позволяет повысить производительность процесса сварки. Формула из о.б р е т е н и я

Способ регулирован11я процесса контактной стыковой сварки оплавлением, при котором скорость подачи подвижной плиты изменяют по заданной пр ограмме, скорость подачи подвижной плиты перед остановом снижают пропорционально приросту тока оплавления, остановку подвижной плиты производят при токах

оплавления, соответствующих экстремуму электрической мощности, вьзделя- емой в стыке, а по мере снижения тока оплавления при переходе к останову заданную скорость восстанавливают, отличающийся тем, что, с целью повышения производительности, процесса сварки за счет сокращения времени перехода к устойчивому оплавлению при возбуждении процесса сварки и при программном повьшении скорости подачи перед осадкой, до начала процесса сварки измеряют постоянную времени машины /t, равную промежутку времени от подачи команды на останов подвижной плиты до ее останова, а в процессе сварки измеряют величину тока оплавления и его производную в данный момент времени, по которым определяют ожидаемую величину тока оплавления через время at, прргчем, если ожидаемая величина тока оплавления равняется току оплавления, соответствующему экстремуму электрической мощности, то вьщают команду на останов подвижной плиты.

(/do)

Ri

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 2004 |

|

RU2277461C1 |

| Способ контактной стыковой сварки оплавлением | 1988 |

|

SU1618547A1 |

| Способ контактной стыковой сварки оплавлением | 1987 |

|

SU1669663A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ОПЛАВЛЕНИЕМ | 1999 |

|

RU2222415C2 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1989 |

|

SU1662788A1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1986 |

|

SU1454606A1 |

| Способ регулирования процесса контактной стыковой сварки оплавлением | 1980 |

|

SU903026A1 |

| Устройство автоматического управления процессом контактной стыковой сварки оплавлением | 1989 |

|

SU1685657A1 |

| Способ регулирования процесса контактной сварки | 1986 |

|

SU1581512A1 |

| Способ контактной стыковой сварки оплавлением | 1989 |

|

SU1662787A1 |

Изобретение относится к сварочному производству и может быть .использовано при контактной стыковой сварке оплавлением преимущественно деталей большого сечения. Цель - повышение производительности процесса сварки за счет сокращения времени перехода к устойчивому оплавлению при возбуждении процесса сварки и при программном повышении скорости подачя перед осадкой. По способу регулирования до сваркя определяют постоянную времени сварочной машины dt, т.е. время от подачи команды на остановку движущейся машиш 1 до ее остановки. В процессе сварки по величине сварочного тока и его производной в данный момент времени определяют ожидаемую величину сварочного тока через время t. Если величина ожодаемого сварочного тока равняется току, соответствующему экстрему1и1у электрической мощности, то выдают команду на оста--- новку подвижной плиты. При уменьшении величины ожццаемого сварочного тока восстанавливают скорость подачи. При этом на 30-40Z сокращается длительность сварочного процесса. 1 ия. с Ф (/} С

| Кучук-Яценко С.И., Лебедев В.К | |||

| Контактная стыковая сварка непрерьш- ным оплавлением | |||

| К.: Внукова Думка, 1976, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-04-30—Публикация

1986-11-17—Подача