Изобретение относится к деревообрабатывающей промышленности, а именно к оборудованию для производ- ства бруса.

Цель изобретения - повышение производительности линии и улучшение качества бруса.

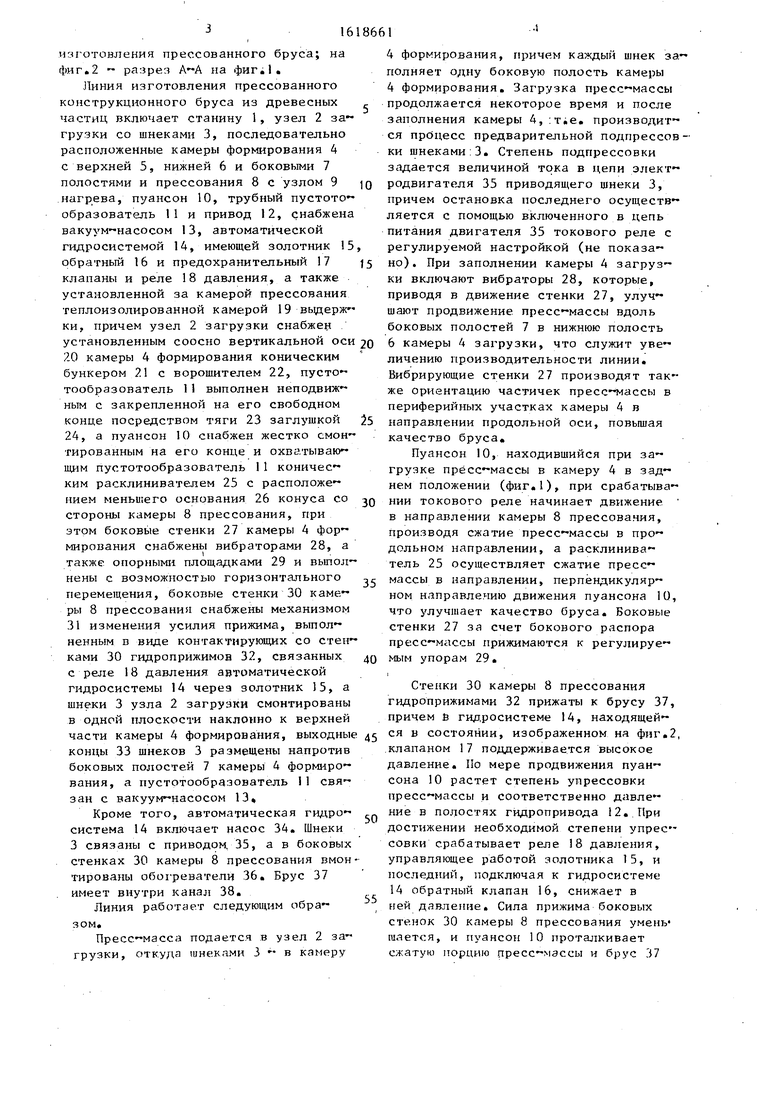

На изображена схема линии

изготовления прессованного бруса; на фи г. 2 - разрез А-А на фигЛ.

Линия изготовления прессованного конструкционного бруса из древесных частиц включает станину 1, узел 2 загрузки со шнеками 3, последовательно расположенные камеры формирования 4 с верхней 5, нижней 6 и боковыми 7 полостями и прессования 8 с узлом 9 нагрева, пуансон 10, трубный пустото- образователь 11 и привод 12, снабжена вакуум-насосом 13, автоматической гидросистемой 14, имеющей золотник 15 обратный 16 и предохранительный 17 клапаны и реле 18 давления, а также установленной за камерой прессования теплоизолированной камерой 19 выдержки, причем узел 2 загрузки снабжен установленным соосно вертикальной оси 20 камеры 4 формирования коническим бункером 21 с ворошителем 22, пусто- тообразователь 11 выполнен неподвиж- ным с закрепленной на его свободном конце посредством тяги 23 заглушкой 24, а пуансон 10 снабжен жестко смонтированным на его конце и охватывающим пустотообразователь 11 коническим расклинивателем 25 с расположением меньшего основания 26 конуса со стороны камеры 8 прессования, при этом боковые стенки 27 камеры 4 формирования снабжены вибраторами 28, а также опорными площадками 29 и выполнены с возможностью горизонтального перемещения, боковые стенки 30 камеры 8 прессования снабжены механизмом 31 изменения усилия прижима, выполненным в виде контактирующих со стенками 30 гидроприжимов 32, связанных с реле 18 давления автоматической гидросистемы 14 через золотник 15, а шнеки 3 узла 2 загрузки смонтированы в одной плоскости наклонно к верхней части камеры 4 формирования, выходные концы 33 шнеков 3 размещены напротив боковых полостей 7 камеры 4 формирования, а пустотообраэователь 11 связан с вакуум-насосом 13

Кроме того, автоматическая гидро- система 14 включает насос 34. Шнеки 3 связаны с приводом, 35, а в боковых стенках 30 камеры 8 прессования вмонтированы обогреватели 36. Брус 37 имеет внутри канал 38.

Линия работает следующим образом.

Пресс-масса подается в узел 2 загрузки, откуда шнеками 3 - в камеру

4 формирования, причем каждый шнек заполняет одну боковую полость камеры 4 формирования. Загрузка пресс-массы продолжается некоторое время и после заполнения камеры 4,:т;е. производится процесс предварительной подпрессов ки шнеками:3. Степень подпрессовки задается величиной тока в цепи электродвигателя 35 приводящего шнеки 3, причем остановка последнего осуществляется с помощью включенного в цепь питания двигателя 35 токового реле с регулируемой настройкой (не показано). При заполнении камеры 4 загрузки включают вибраторы 28, которые, приводя в движение стенки 27, улучшают продвижение пресс-массы вдоль боковых полостей 7 в нижнюю полость 6 камеры 4 загрузки, что служит увеличению производительности линии. Вибрирующие стенки 27 производят также ориентацию частичек пресс-массы в периферийных участках камеры 4 в направлении продольной оси, повышая качество бруса.

Пуансон 10, находившийся при загрузке пресс-массы в камеру 4 в заднем положении (фиг.1), при срабатывании токового реле начинает движение в направлении камеры 8 прессования, производя сжатие пресс-массы в продольном направлении, а расклинива- тель 25 осуществляет сжатие пресс- массы в направлении, перпендикулярном направлению движения пуансона 10, что улучшает качество бруса. Боковые стенки 27 за счет бокового распора пресс-массы прижимаются к регулируемым упорам 29.

Стенки 30 камеры 8 прессования гидроприжимами 32 прижаты к брусу 37, причем в гидросистеме 14, находящейся в состоянии, изображенном на фиг.2 клапаном 17 поддерживается высокое давление. По мере продвижения пуансона 10 растет степень упрессовки пресс-массы и соответственно давление в полостях гидропривода 12. При достижении необходимой степени упрессовки срабатывает реле 18 давления, управляющее работой золотника 15, и последний, подключая к гидросистеме 14 обратный клапан 16, снижает в ней давление. Сила прижима боковых стенок 30 камеры 8 прессования умень« шается, и пуансон 10 проталкивает сжатую порцию пресс-массы и брус 37

не увеличивает степень упрессовки последней. Таким образом, изменяя величину настройки реле 18 давления и обратного клапана 16, изменяют полость изготавливаемого бруса.

При достижении пуансоном 10 своего переднего положения последний с помощью выключателя 39 производит переключения в цепях управления,в результате чего пуансон 10 начинает обратное движение, золотник 15 отключает клапан 16 от гидросистемы 14 увеличчвая тем самым силу прижима стенок 30 камеры В к брусу 37. После достижения пуансоном 10 заднего положения цикл повторяется.

В камере 8,прессования производят прогрев бруса. 37, совмещая с его продвижением внутри камеры. Тепло от обогревателей 36 к брусу подводится через стенки камеры. Для повышения производительности за счет увеличения скорости прогрева бруса 37 канал 38 бруса соединен с вакуум-насосом 13, который, увеличивая перепад давления между внутренним и наружным контурами сечения бруса 37, увеличивает скорость диффузии парогазовой смеси, являющейся на этой стадии теплоносителем.

Герметизация канала 38 бруса 37 осуществляется с одной стороны рас- клинивателем 25, с другой - заглушкой 24, прикрепленной тягой 23 к пус- тотообразователю 11.

Процесс отверждения связующих за счет использования аккумулированного тепла продолжается в камере 19 выдержки, которая имеет теплоизоляционный слой, предотвращающий потери телла находящимся в ней брусом 37.

Изобретение обеспечивает повышение производительности линии и улучшение качества бруса.

Экономический эффект от внедрения иЗобрете шя 2,5 руб. на 1 м бруса.

661°

Формула изобретения

Линия изготовления прессованного конструкционного бруса из древесных частиц, включающая станину, узел загрузки со шнеками, последовательно расположенные камеры формирования с верхней, нижней и боковыми полостями,

и прессования с узлом нагрева, пуансон, трубный пустотообразователь и привод, отличающаяся тем, что, с целью повышения производительности линии и улучшения качества бру-

5 са, линия снабжена вакуум-насосом,

автоматической гидросистемой, имеющей золотник, обратный и предохранительный клапаны и реле давления, а также установленной за камерой прессова-

0 ния теплоизоляционной камерой выдержки, причем узел загрузки снабжен установленным соосно вертикальной оси камеры формирования коническим бункером с ворошителем, пустотообразова- тель выполнен неподвижным с закрепленной на его свободном конце посредством тяги заглушкой и соединен с вакуум-насосом, а пуансон снабжен жестко смонтированным на его конце и

0 охватывающим пустотообразователь коническим расклинивателем с расположением меньшего основания конуса со стороны камеры прессования, при этом боковые стенки камеры формирования

5 снабжены вибраторами, а также опорными площадками и выполнены с возможностью горизонтального перемещения, боковые стенки камеры прессования снабжены механизмом изменения усилия

0 прижима, выполненным в виде контактирующих со стенками гидроприжимов, связанных с реле давления автоматической гидросистемы через золотник, а шнеки узла загрузки смонтированы

5 в одной плоскости наклонно к верхней части камеры формирования, выходные концы шнеков размещены напротив боковых полостей камеры формирования.

5

19

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО ИЗДЕЛИЯ ИЗ РАСТИТЕЛЬНЫХ ЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2050272C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ СТРОИТЕЛЬНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015006C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОПОРЦИОННЫХ ПРЕССОВАННЫХ ДЕТАЛЕЙ | 1990 |

|

RU2015003C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭКСТРУЗИОННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422268C1 |

| Устройство для изготовления строительных блоков из древесных или сельскохозяйственных отходов | 1990 |

|

SU1765004A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| УСТРОЙСТВО ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2017 |

|

RU2655314C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ КОРНЕВОЙ МАССЫ, В ЧАСТНОСТИ РАСТИТЕЛЬНЫХ ВОЛОКОН СОЛОДКИ | 2000 |

|

RU2199851C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ПРЕССОВАННЫХ ДЕТАЛЕЙ | 1990 |

|

RU2014999C1 |

| ГИДРАВЛИЧЕСКИЙ РОТАЦИОННЫЙ ПРЕСС | 1990 |

|

RU2030991C1 |

Изобретение относится к деревообрабатывающей промышленности. Цель изобретения - повышение производительности линии и улучшение качества бруса. Линия изготовления прессованного конструкционного бруса включает узел загрузки со шнеками, последовательно расположенные камеры формирования, прессования, пуансон, пусто- тообразователь, вакуум-насос, автоматическую гидросистему, имеющую золотник, теплоизолированную камеру выдержки. Узел загрузки снабжен коническим бункером с ворошителем. Пресс-масса подается в узел загрузки, откуда шнеками - в камеру формирования, причем каждый шнек заполняет одну боковую полость камеры формирования. При заполнении камеры загрузки включают вибраторы, которые, приводя в движение стенки камеры загрузки, улучшают продвижение пресс-массы вдоль боковых полостей в нижнюю полость камеры загрузки. Пуансон начинает движение в направлении камеры прессования, производя сжатие пресс- массы в продольном направлении, а расклиниватель осуществляет сжатие пресс-массы в перпендикулярном направлении, что улучшает качество бруса По мере продвижения пуа нсона растет степень упрессовки пресс-массы При достижении необходимой степени упрессовки срабатывает реле давления, сила прижима боковых стенок камеры прессования уменьшается и пуансон проталкивает сжатую порцию пресс- массы и брус, не увеличивая степень упрессовки последней. При достижении пуансоном своего переднего положения последний с помощью выключателя производит переключение, в результате чего пуансон начинает обратное движение. После достижения пуансоном заднего положения цикл повторяется, 2 ил. (Л О) оо о о

v. , чг г е мг тпгягл жгг л wjrwfffmrMtfWff. 7+ y +-v # + +r++r 4 vfWfWJKfXf+i

/, ui. 1 3/ б 4 Ц А-А

Фиг.2

| Гарасев ич Г.И., Семеновский | |||

| Формированные изделия из древесноклеевой композиции | |||

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Авторское свидетельство СССР № 1457331, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-01-07—Публикация

1989-08-15—Подача