(21) Ш6215/02

(22) 23.09.88

(46) 07.01.91. Бюл. К 1

(71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов

(72) В.П.Денисенко, Ю.А.Коваль, М.В.Боревская и В.Я.Капелянов (53) 669.18.27 (088.8)

I

(56) Заявка Японии N° 61-246311,

кл. С 21 С 7/00, опублик. 1986.

Лысенко И.Д. и др. Опыт производства металла с вакуумированием и обработкой в столбе шлака. - Металлург, 1983, N° 9, с.22-23.

(54) СПОСОБ ВАКУУМ-ШЛАКОВОЙ ОБРАБОТКИ СТАЛИ

(57) Изобретение относится к черной металлургии, а именно к внепечной обработке металла. Цель изобретения - повышение качества металла и стойкости шлакового патрубка. После вакуум- шлакового перелива осуществляют многократное всасывание шлака из ковша в патрубок на барометрическую высоту и его слив в ковш, причем кратность обработки определяется отношением величины перегрева металла над температурой разлива к снижению температуры металла за один цикл обработки по формуле п Тн - Тр/ДТ, где п - кратность обработки; Тн - начальная температура, °С; Тр.- температура разливки стали, С; и Т - снижение темпера- туры металла за один цикл обработки, С. 1 табл.

со

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали | 1981 |

|

SU996461A1 |

| Способ обработки жидкого металла | 1980 |

|

SU933731A1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| Способ подготовки металлической шихты для выплавки стали | 1983 |

|

SU1134607A1 |

| Способ производства высоколегированной стали в дуговых печах емкостью 20-100 т | 1989 |

|

SU1705356A1 |

| Способ внепечной обработки металла | 1990 |

|

SU1828873A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2192482C2 |

Изобретение относится к черной металлургии, конкретнее к внепечной обработке металла.

Целью изобретения является повышение качества металла и увеличение стойкости шлакового патрубка.

Сущность предлагаемого способа заключается в следующем.

После окончания вакуум-шлаковой обработки нижний торец шлакового патрубка оставляют заглубленным в шлак. После этого в вакуумной камере создают разрежение и шлак под действием разницы давлений поднимается в патрубке на барометрическую высоту.

После этого давление в вакуум-камере увеличивают до атмосферного, в результате чего шлак с высокой скоростью сливается в ков-ш. Кинетическая энергия сливающегося шлака обеспечивает перемешивание шлака, оставшегося в ковше, со шлаком, находившемся в патрубке. Воздействие вакуума обеспечивает дополнительное рафинирование шлака от газов и получение над металлом в ковше слоя шлака с высоким рафинированным потенциалом. Многократное повторение операции втягивания и слива шлака позволяет за счет кинетической энергии шлака

ОЭ

С

О5 00

316

увеличить степень рафинирования металла шлаком. Интенсивное обновление шлака на границе металл - шлак способствует ассимиляции включений, всплы- вающих из металла, и массопереносу вредных примесей (кислород, сера) из металла в шлак.

Повышение рафинировочного потенциала шлака исключает его вредное . воздействие на металл в процессе разливки.

Кроме того, чередование операций всасывания и слива шлака из патрубка способствует восстановлению и на- ращиванию шлакового гарнисажа внутри патрубка, который работает в гарни- сажном режиме. В результате этого каждая последующая плавка обрабатывается на установке с восстановленным шлаковым гарнисажём патрубка, что обеспечивает повышение его стойкости

За счет теплоотдачи в окружающую среду и теплообмена между шлаком и металлом происходит постепенное сни- жение температуры металла. Для каждой установки это значение имеет определенную величину и находится экспериментально, по замеру температуры металла после окончания вакуум-шлако вой обработки определяется величина нагрева металла над температурой разливки, а затем отношение величины перегрева к величине снижения температуры за один цикл обработки показывает необходимое количество циклоз обработки. Таким образом можно получать металл с оптимальной для разливки температурой.

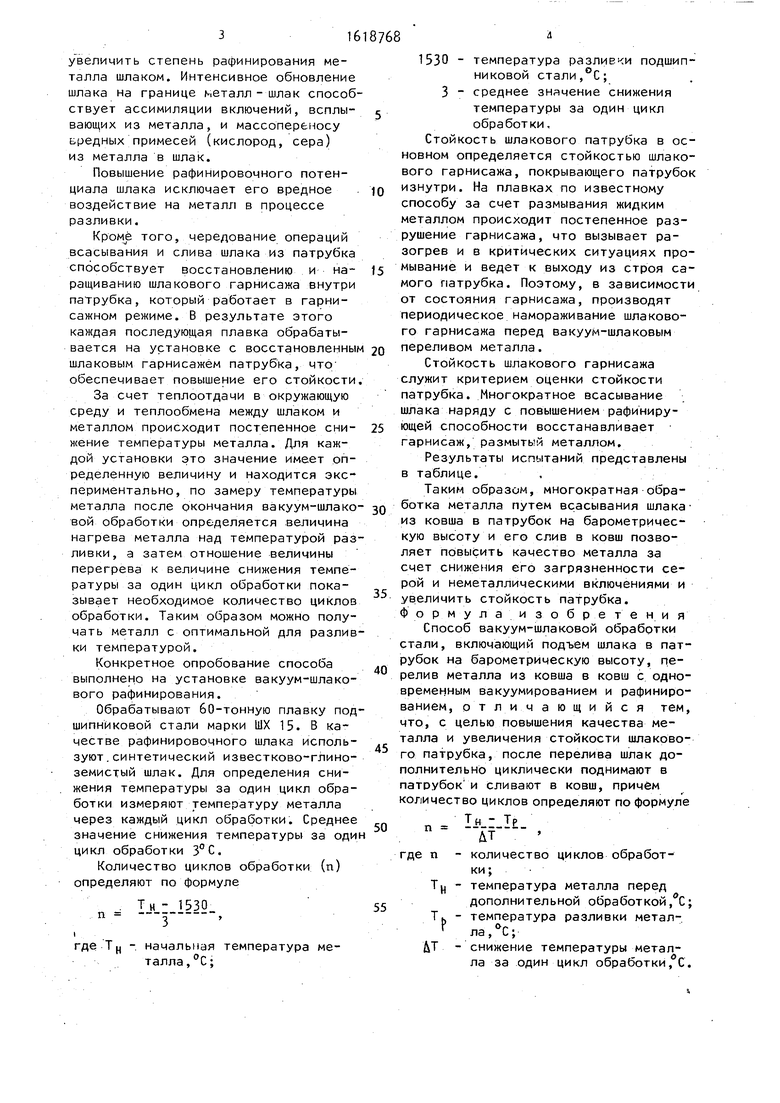

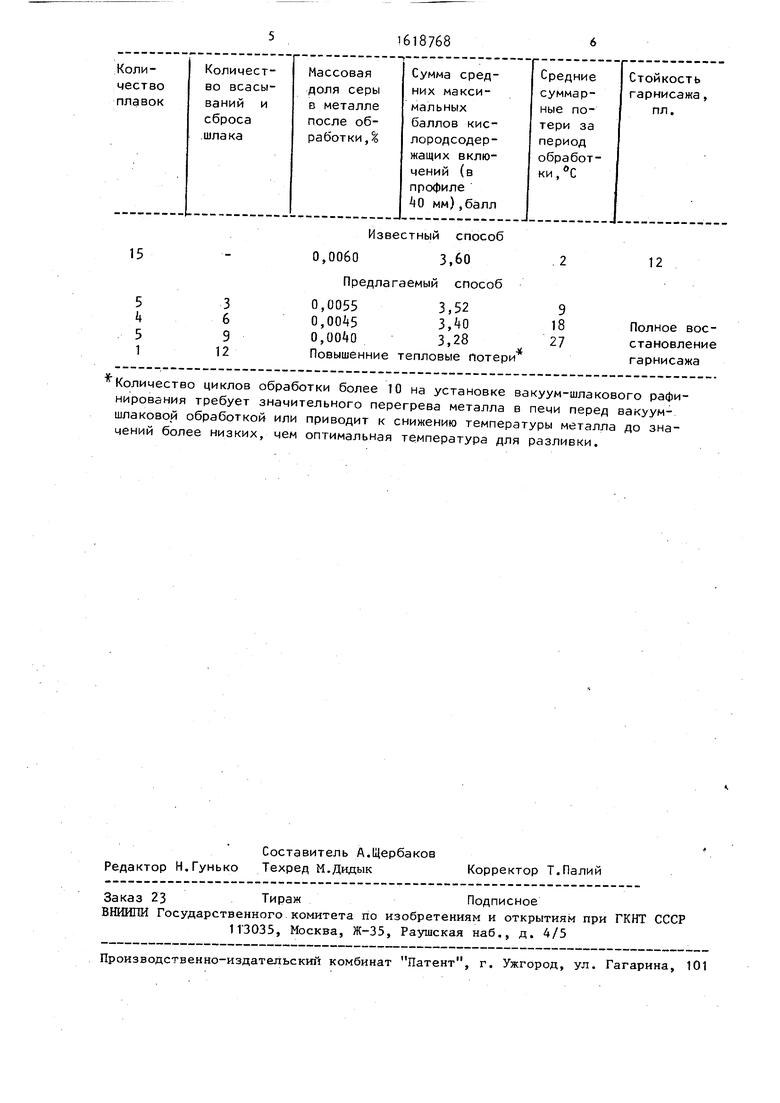

Конкретное опробование способа выполнено на установке вакуум-шлакового рафинирования.

Обрабатывают 60-тонную плавку подшипниковой стали марки ШХ 15. В качестве рафинировочного шлака используют, синтетический известково-глино- земистый шлак. Для определения снижения температуры за один цикл обработки измеряют температуру металла через каждый цикл обработки. Среднее

значение снижения температуры за один цикл обработки 3°С.

Количество циклов обработки (п) определяют по формуле

п

Тн - 3

1530

Т н начальнаяталла,°г

С;

температура ме

0

5 о

5

0

5

0

5

1530 - температура разливши подшипниковой стали,°С; 3 - среднее значение снижения температуры за один цикл обработки.

Стойкость шлакового патрубка в основном определяется стойкостью шлакового гарнисажа, покрывающего патрубок изнутри. На плавках по известному способу за счет размывания жидким металлом происходит постепенное разрушение гарнисажа, что вызывает разогрев и в критических ситуациях промывание и ведет к выходу из строя самого патрубка. Поэтому, в зависимости от состояния гарнисажа, производят периодическое намораживание шлакового гарнисажа перед вакуум-шлаковым переливом металла.

Стойкость шлакового гарнисажа служит критерием оценки стойкости патрубка. Многократное всасывание шлака наряду с повышением рафинирующей способности восстанавливает гарнисаж, размытый металлом.

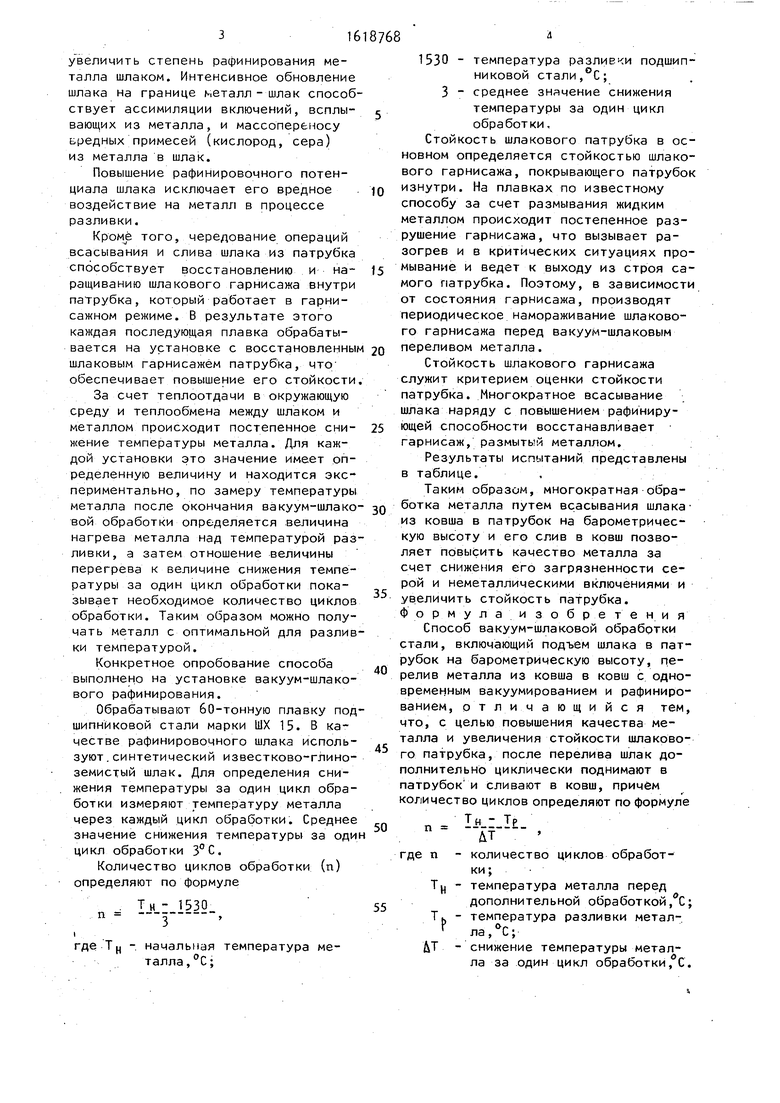

Результаты испытаний представлены в таблице.

Таким образом, многократная обработка металла путем всасывания шлака- из ковша в патрубок на барометрическую высоту и его слив в ковш позволяет повысить качество металла за счет снижения его загрязненности серой и неметаллическими включениями и увеличить стойкость патрубка. Ф о р м у л а и з о б р е т е н и я

Способ вакуум-шлаковой обработки стали, включающий подъем шлака в патрубок на барометрическую высоту, перелив металла из ковша в ковш с одновременным вакуумированием и рафинированием, отличающийся тем, что, с целью повышения качества металла и увеличения стойкости шлакового патрубка, после перелива шлак дополнительно циклически поднимают в патрубок и сливают в ковш, причем количество циклов определяют по формуле Тн - Тр

ДТ

где п - количество циклов обработки ; TH - температура металла перед

дополнительной обработкой, С; Ть - температура разливки металР ла. С;

ДТ - снижение температуры металла за один цикл обработки, С.

п

tfКоличество циклов обработки более 10 на установке вакуум-шлакового рафинирования требует значительного перегрева металла в печи перед вакуум- шлаковой обработкой или приводит к снижению температуры металла до значений более низких, чем оптимальная температура для разливки.

Авторы

Даты

1991-01-07—Публикация

1988-09-23—Подача