Изобретение относится к области гальваностегии, в частности к нанесению никелевых покрытий на титановые, сплавы, и может найти применение в различных областях техники.

Цель изобретения - упрощение технологии и повышение адгезии покрытий.

Сущность способа состоит в том, что поверхность детали подвергают гидридной обработке с последующим нанесением подслоя никеля. При этом обе операции осуществляют в одном и том же электролите никелирования, содержащем ионы кадмия, и ведут в течение разного времени и различных плотностях тока.

При сравнительно невысоких плотностях тока (1,5-2,0 А/дм2) на катоде выделяется только водород, поглощение которого поверхностным слоем металла приводит к образованию гидридной пленки. Этому благоприятствует адсорбция в-приэлектронном слое ионов никеля в ионов кадмия, которые могут подвергаться разряду-ионизации, что сдерживает процесс молизации водорода и облегчает его проникновение в поверхностный слой металла-основы-. При низкой плотности тока процесс ведут в течение 15-20 мин. Устанавливающееся при низких плотностях тока динамическое равновесие разрядао&

00

00

vl

ибнизации кадмия вследствие малой его концентрации сохраняется в области :более высоких плотностей тока (3 - 7 А/дм2.), отвечающих совместному вы- делению никеля и водорода. Это поло-, жительно влияет на выход и равномерность выделяющегося на катоде слоя никеля (высокое перенапряжение водорода на кадмии) и дальнейшее формйро-. вание гидридной пленки одновременно с

осаждением никеля, которое.осущест- вляют в течение 5-10 мин, что в итоге обеспечивает повышенную активность подложки и адгезию покрытия к ней, ; i При концентрации хлорида кадмия ; выше 0,5 г/л возможно незначительное включение кадмия в никелевый осадок,

что недопустимо по техническим требо-1- :ваниям на отдельные виды конструк- :ций. По этой.причине верхний предел концентрации кадмия ограничен указанным значением (0,5 г/л).

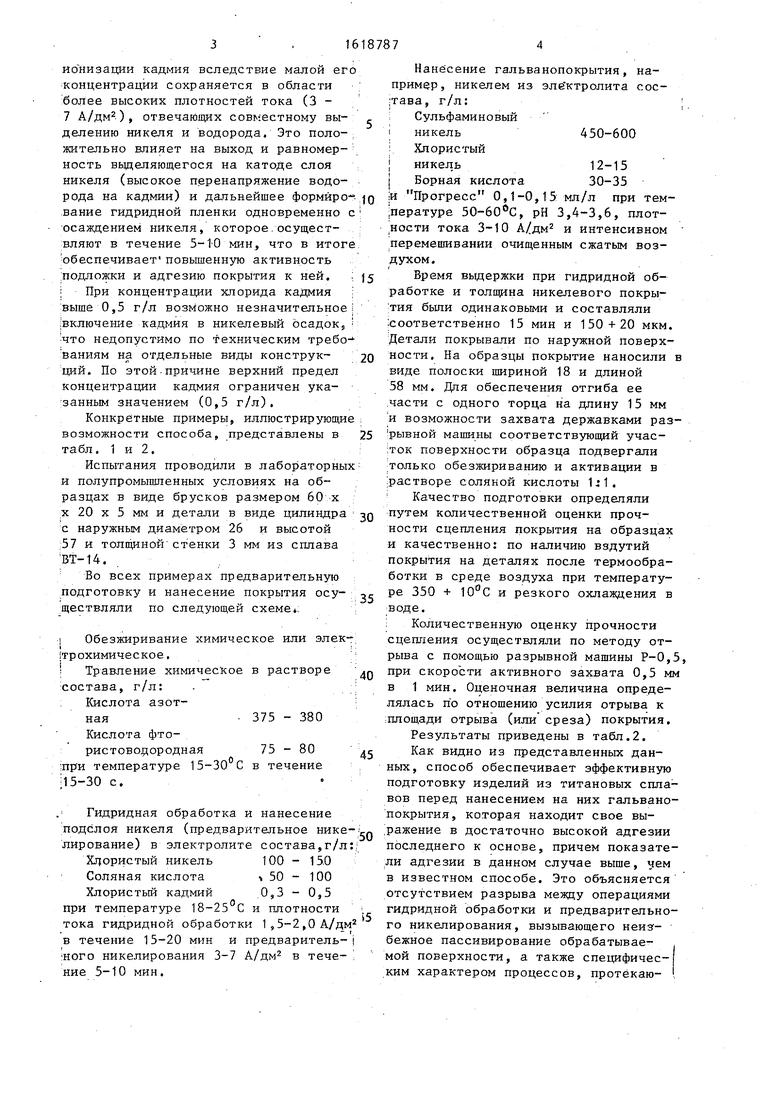

Конкретные примеры, иллюстрирующие возможности способа, представлены в табл. 1 и 2.

Испытания проводили в лабораторных и полупромышленных условиях на образцах в виде брусков размером 60-х х 20 х 5 мм и детали в виде цилиндра с наружным диаметром 26 и высотой 57 и толщиной стенки 3 мм из сплава ВТ-14., :

Во всех примерах предварительную подготовку и нанесение покрытия осу- ществляли по следующей схеме ; :

i Обезжиривание химическое или элек- трохимическое.:: Травление химическое в растворе

состава, г/л: -;

: Кислота азот- ная 375 - 380 Кислота фтористоводородная 75-80

;при температуре 15-30°С в течение

J15-30 с.

Гидридная обработка и нанесение подслоя никеля (предварительное никелирование) в электролите состава,г/л: Хлористый никель 100 - 15.0 Соляная кислота % 50 - 100 Хлористый кадмий 0,3-0,5 при температуре 18-25°С и плотности тока гидридной обработки 1,5-2,0 А/дм2 в течение 15-20 мин и предваритель-

ного никелирования 3-7 А/дм2 в тече- -. ние 5-10 мин.

Нанесение гальванопокрытия, например, никелем из эле ктролита состава, г/л:

Сульфаминовый

никель450-600

Хлористый

никель12-15

Борная кислота 30-35 |й Прогресс 0,1-0,15: мл/л при температуре 50-60°С, рН 3,4-3,6, плотности тока 3-10 А/дм2 и интенсивном перемешивании очищенным сжатым воздухом.

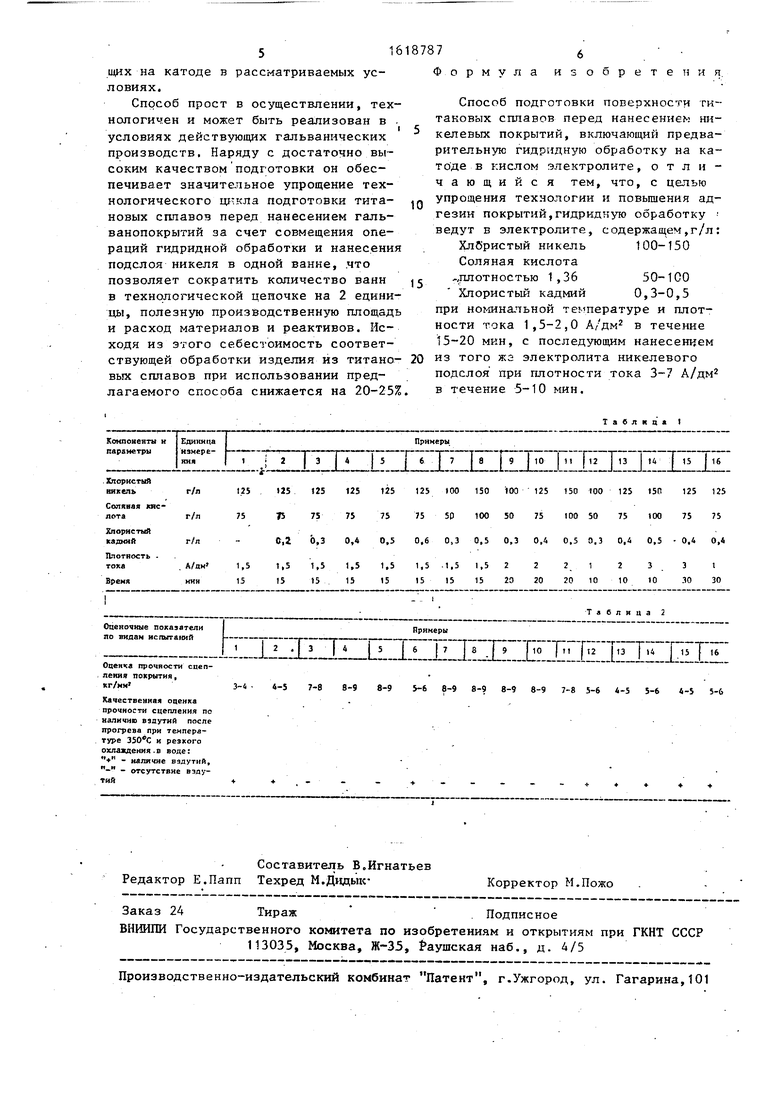

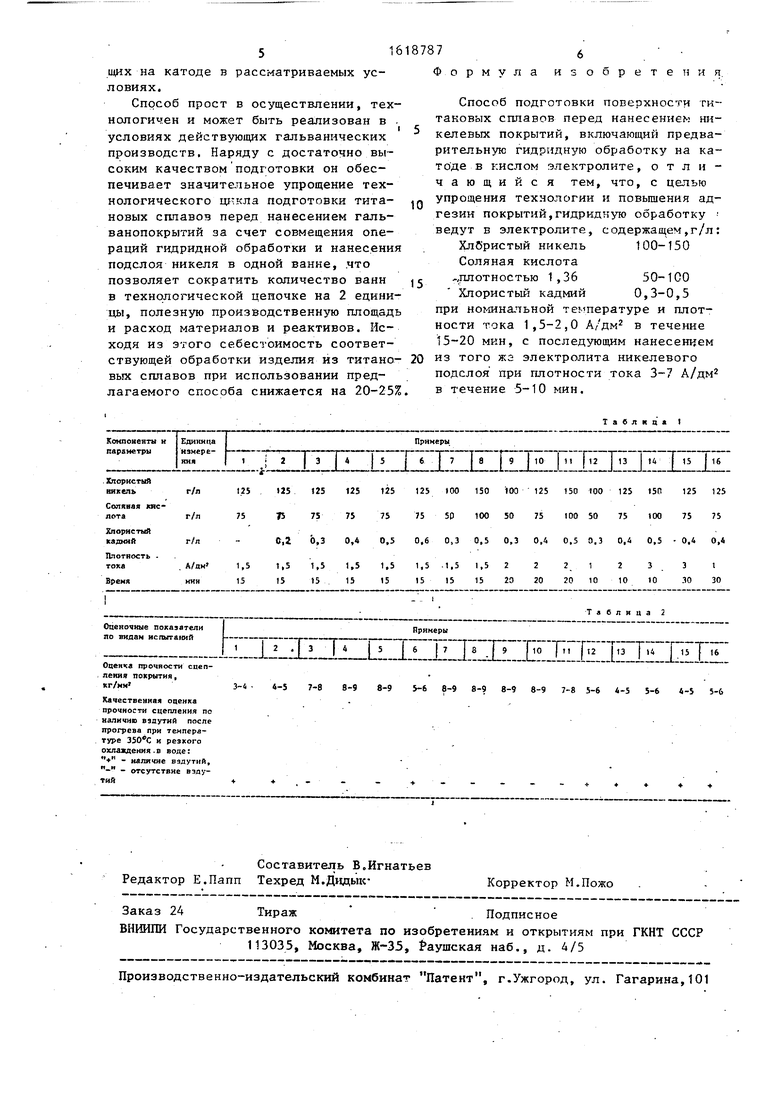

Время выдержки при гидридной обработке и толщина никелевого покры- тия были одинаковыми и составляли Соответственно 15 мин и 150 + 20 мкм. Детали покрывали по наружной поверхности. На образцы покрытие наносили виде полоски шириной 18 и длиной 58 мм. Для обеспечения отгиба ее .части с одного торца на длину 15 мм и возможности захвата державками разрывной машины соответствующий участок поверхности образца подвергали только обезжириванию и активации в :растворе соляной кислоты lit. : Качество подготовки определяли путем количественной оценки прочности сцепления покрытия на образцах и качественно: по наличию вздутий покрытия на деталях после термообработки в среде воздуха при температуре 350 + 10°С и резкого охлаждения в воде.

i Количественную оценку прочности сцепления осуществляли по методу отрыва с помощью разрывной машины Р-0, при скорости активного захвата 0,5 м в 1 мин. Оценочная величина определялась по отношению усилия отрыва к ;площади отрыва (или среза) покрытия.

Результаты приведены в табл.2.

Как видно из представленных данных, способ обеспечивает эффективную подготовку изделий из титановых сплавов перед нанесением на них гальванопокрытия, которая находит свое выражение в достаточно высокой адгезии последнего к основе, причем показате ;ли адгезии в данном случае выше, чем в известном способе. Это объясняется отсутствием разрыва между операциями гидридной обработки и предварительного никелирования, вызывающего неизбежное пассивирование обрабатываемой поверхности, а также специфическим характером процессов, протекающих на катоде в рассматриваемых условиях.

Способ прост в осуществлении, технологичен и может быть реализован в . условиях действующих гальванических производств. Наряду с достаточно высоким качеством подготовки он обеспечивает значительное упрощение технологического цикла подготовки тита- новых сплавов перед нанесением гальванопокрытий за счет совмещения операций гидридной обработки и нанесения подслоя никеля в одной ванне, .что позволяет сократить количество ванн в технологической цепочке на 2 единицы, полезную производственную площадь и расход материалов и реактивов. Исходя из этого себестоимость соответствующей обработки изделия из титано- вьгх сплавов при использовании предлагаемого способа снижается на 20-25%

Формула изобретения.

Способ подготовки поверхности титановых сплавов перед нанесением никелевых покрытий, включающий предварительную гидрндную обработку на катоде в кислом электролите, отличающийся тем, что, с целью упрощения технологии и повышения ад- гезии покрытий,гидридную обработку ведут в электролите, содержащем,г/л:

Хлористый никель100-150

Соляная кислота „плотностью 1,3650-100

Хлористый кадмий0,3-0,5 при номинальной температуре и плотности тока 1,5-2,0 А/дм2 в течение 15-20 мкн, с последующим нанесением из того жэ электролита никелевого подслоя при плотности тока 3-7 А/дм2 в течение 5-10 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения никелевых покрытий на алюминиевые сплавы | 2017 |

|

RU2661695C1 |

| ЭЛЕКТРОЛИТ НА ВОДНОЙ ОСНОВЕ ДЛЯ НИКЕЛИРОВАНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ, АЛЮМИНИЯ, ТИТАНА, МЕДИ И ИХ СПЛАВОВ | 2013 |

|

RU2543584C2 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕТОПОГЛОЩАЮЩИХ ЭЛЕМЕНТОВ ОПТИЧЕСКИХ СИСТЕМ НА ПОДЛОЖКАХ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2018 |

|

RU2683883C1 |

| Способ подготовки поверхности вольфрама и его сплавов перед гальваническим меднением или никелированием | 1984 |

|

SU1222713A1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ДЕКОРАТИВНОГО НИКЕЛИРОВАНИЯ | 1995 |

|

RU2095491C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НИКЕЛИРОВАНИЯ ТИТАНА И ЕГО СПЛАВОВ | 2003 |

|

RU2230138C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 1999 |

|

RU2175690C2 |

| Способ подготовки алюминиевых сплавов перед серебрением | 1980 |

|

SU931815A1 |

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2349687C2 |

Изобретение относится к гальваностегии, в частности к нанесению никелевых покрытий на титановые сплавы, и может найти применение в различных областях техники. Цепь изобретения - упрощение технологии и повышение адгезии покрытий. Поверхность детали подвергают гидридной обработке с последующим нанесением подслоя никеля. При этом обе операции осуществляют в одном и том же электролите никелирования, содержащем,г/л: хлористый никель 100-150j соляная кислота (d 1,36) 30-100; хлористый кадмий 0,3-0,5. При низких плотностях тока (1,5-2 А/дм2) из указанного электролита на катоды выделяется только водород, поглощение которого поверхностным слоем металла приводит к образованию гидридной пленки, формирование которой завершается при более высоких плотностях тока (3 - 7 А/дм2) с выделением никеля, что способствует повышению прочности сцепления никеля с основой. 2 табл. is (Л

Оценочные показатели по видан испытаний

Примеры

Оценка прочности сцепления покрытия, кг/мм

Качественная оценка прочности сцепления по наличию вздутий после прогрева при температуре и резкого охлаждения.в воде: + - наличие вздутий, - - отсутствие вздутий

| 1I 2 .Т 3 4 I 5 I 6 7 Т 8 71 То Т Т|4 Т 15

------------ ----л--,------t----i----i---i-- л i г | j L i

3-4

4-5

7-8

S-9

8-9

5-6 8-9 8-9 8-9 8-9 7-8 5-6 4-5 5-6

4-5 5-6

Таблица I

Таблица 2

Примеры

8-9

5-6 8-9 8-9 8-9 8-9 7-8 5-6 4-5 5-6

4-5 5-6

| Беленький М.А | |||

| , Иванов А.Д | |||

| Эле- ;ктроосаждение металлических покрытий | |||

| Справочник | |||

| - М.: Металлургия, 1985, :С | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Левинзон A.M | |||

| Электролитическое осаждение металлов подгруппы железа | |||

| - Л.: Машиностроение, 1983, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1991-01-07—Публикация

1988-09-28—Подача