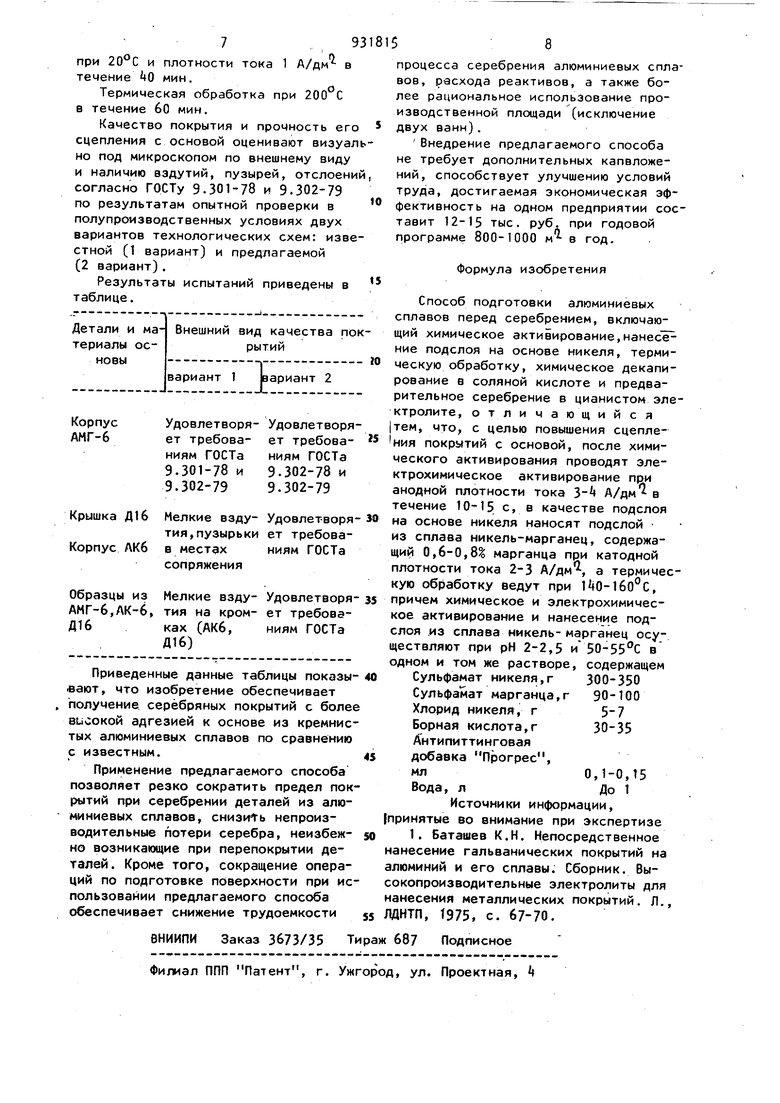

Изобретение относится к гальваностегии, в частности к подготовке поверхности алюминиевых сплавов (АМГ-З АМГ-6, At, АЕ6, ,Д16), перед электролитическим нанесе,нйём серебряных покрытий из цианистого электролита. Наиболее близким к предлагаемому является способ подготовки алюминиевых сплавов перед серебрением, включающий химическое активирование при комнатной температуре в растворе, содержащем сульфат марганца и соляную кислоту, нанесение подслоя из чистого никеля при комнатной температуре и катодной плотности тока 1, А/дм в растворе, содержащем сульфаты никеля и магния, хлорид аммония и борную кислоту, термическую обработку ори 90-100 С в течение 60-80 мин, химическое декапирование в соляной кислоте и предварительное серебрение из цианистого электролита СП. Недостатки известного способа заключаются в том, что для ряда алюмиг ниевых сплавов, в частности для литых сплавов и сплавов с повышенным содержанием кремния, а также в тех случаях, когда по условиям эксплуатации покрытие подвергают термообработке при 150-200 С, его применение не обеспечивает удовлетворительной сцепляемости серебряного покрытия с основой, обуславливает частое вспучивание и пузырение последнего, вызывающие неизбежный брак пойрытий. Цель изобретения - повышение сцепления покрытий с основой. Указанная цель достигается тем, что в способе подготовки алюминиевых сплавов перед серебрением, включающем химическое активирование, нане-, сение подслоя на основе никеля, термическую обработку, химическое декапирование в соляной кислоте и предварительное серебрение в цианистом электролите, после химического акти.вирования проводят электрохимическое активирование при анодной плот-,. ности тока 3 A/flM -в течение 1015 с, в качестве подслоя на основе никеля наносят подслой из сплава никель-марганец, содержащий 0,6-0,8 марганца при катодной плотности ток 2-3 А/дм , а термическую обработку ведут при 140-1бО°С, причем химичес кое и электрохимическое активирование и нанесение подслоя из сплава никель-марганец Осуществляют при рН 2-2,5 и 50-55°С в одном и том же растворе, содержащем Сульфат никеля, г 300-350 Сульфамат марганца, г 90-100 Хлорид никеля, г Борную кислоту, г 30-35 Антипиттинговую добавку Прогресс, мл : 0,1-0,15 Воду, лДо 1 Кроме того, предлагаемый способ позволяет повысить качество наноси мого серебряного покрытия, как след ствие повышения сцепления с основой и несколько снизить трудоемкость пр цесса (за счет проведения трех опер ций в одной ванне путем выдержки в ней без тока и последующим простым переключением полюсов). Способ осуществляют следующим об разом. Изделие из алюминиевого сплава предварительно подвергают гидропеск струйной обработке, обезжириванию п в течение мин в раство ре, содержащем, г/л: Гидроксид натрия 8-12 Тринатрийфосфат 20-50 Жидкое стекло 25-30 и химическому травлению: для сплаво АМГ-3 и АМГ-6 в 10%-ном растворе плавиковой кислоты при 15-30°С в те чение 15-20 с, для кремнистых сплавов АК-6 и Д16 в растворе, содержащем .плавиковую .кислоту ( г/л) и азотную кислоту (660-680 г/л) при в течение 1-2 мин. После этого проводят следующие операции. Химическое активирование в растворе, содержащем Сульфамат никеля, г 300-350 Сульфамат марганца,г 90-100 Хлорид никеля, г 5-7 Борную кислоту, г 30-35 Антипиттинговую добавку Прогресс,мл 0,1-0,15 Воду, лДо 1 54 при ,5, температуре 50-55с в течение 1-1,5 мин. Электрохимическое активирование в том же растворе при тех же рН и температуре и анодной -плотности тока 3- А/дм течение 10-15 с. Нанесение подслоя (толщиной 3-5 мкм) из сплава никель-марганец, содержащего 0,6-0,8 марганца в том же растворе при тех же рН и температуре и катодной плотности 2-3 А/дм в течение 20-25 мин. (Все три указанные операции проводят в одной ванне путем выдержки без тока и переключением полюсов). Термическую обработку на воздухе при 1 0-1бО С в течение 60-80 мин с медленным подъемом температуры до заданного значения 8 течение 20-30 мин. (Здесь же осуществляют контроль на отсутствие вздутий и отслоений подслоя) . Химическое декапирование в соляной кислоте в течение 10-20 с. Предварительное серебрение в цианистом электролите, содержащем, г/л: Серебро азотнокислое (в пересчете на металл) 1-3 Калий цианистый 70-90 Калий углекислый 20-30 при 18-30 С и катодной плотности тока 2 А/дм в течение 1-3 мин. Подготовленную вышеуказанным способом поверхность алюминиевого сплава подвергают окончательному серебрению в растворе, содержащем, г/л: Серебро азотнокислое (в пересчете, на металл) 20-30 Калий цианистый 20-40 Калий углекислый 20-30 при 18-30 С и катодной плотности тока 0,3-1,5 А/дм в течение мин. После чего проводят термическую обработку при 190-200С в течение 60 мин. Улучшение сцепляемости серебряного покрытия с основой в предлагаемом способе достигается за счет исключения неравномерного растрава поверхности изделий из алюминиевых сплавов, в том числе и кремнистых, наблюдаемого обычно при известном способе, а также отсутствия промежуточных операций - предварительной активации и промывки которые увеличивают вероятность возникновения локальных дефектов поверхности в процессе ее подготовки перед покрытием.

Наряду с этим покрытие никель-марганец предлагаемого состава характеризуется повышенной пластичностью и хорошей сцепляемостью с алюминиевой основой, возрастающей при нагреве за смет возможного усиления термодиффузионных процессов, которые в данном случае стимулируются высокой подвижностью атомов марганца.

Наиболее благоприятные условия для протекания этих явлений достигаются при температуре выше . При этой температуре и выдержке 1,5 ч обеспечивается также практически полное обезводораживание подслоя.

Выбор верхнего предела температуры () ограничивается областью, в пределах которой возможна релаксация механических свойств соответствующих сплавов.

При этом предпочтительным является медленный нагрев подслоя вместе с печью (сушильным шкафом) от исходной (цеховой) температуры, что исключает возможность резких сдвиговых дефор маций,обусловленных различной степенью объемного расширения покрытия и основы, а также мгновенного образования .микрокоялекторов в объеме подслоя за счет повышенной интенсивности диффузйи водорода. Время, необходимое для повышения температуры в сушильном шкафу до litO-lGO C, составляет обычно 25-30 мин.

Толщина промежуточного покрытия сплавом никель-марганец в пределах от 3 до 10 мкм существенного влияния на качество серебряных покрытий не оказывает . В данном случае толщина 3-5 мкм. (с учетом разнотолщйнности по профилю покрываемых деталей) отвечает минимальному значению, при котором обеспечивается требуемая коррозионная стойкость покрытия.

Состав сульфаминового электролита

и режим электролиза соответствует оптимальным условиям получения покрытия сплавом никель-марганец, содержащего 0,6-0,8 вес. % марганца, требуемого качеств. Высокая степень активации алюминиевых сплавов в этом электролите, обеспечивающая надежное сцепление покрытия с основой, при выбранном ре жиме достигается благодаря разрыхлению пассивной пленки на поверхности алюминиевых сплавов при взаимодействии ее с соединениями марганца высшей валентности и последующего оседания

их на поверхности сплава и частичног контактного выделения марганца.

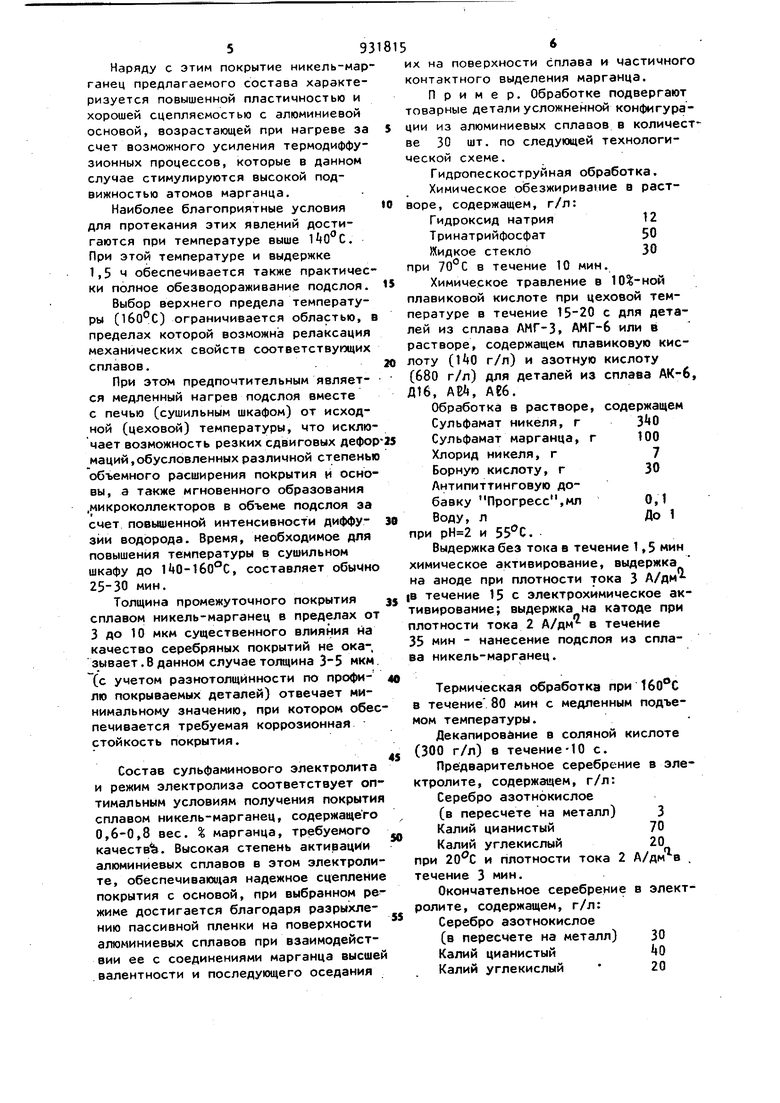

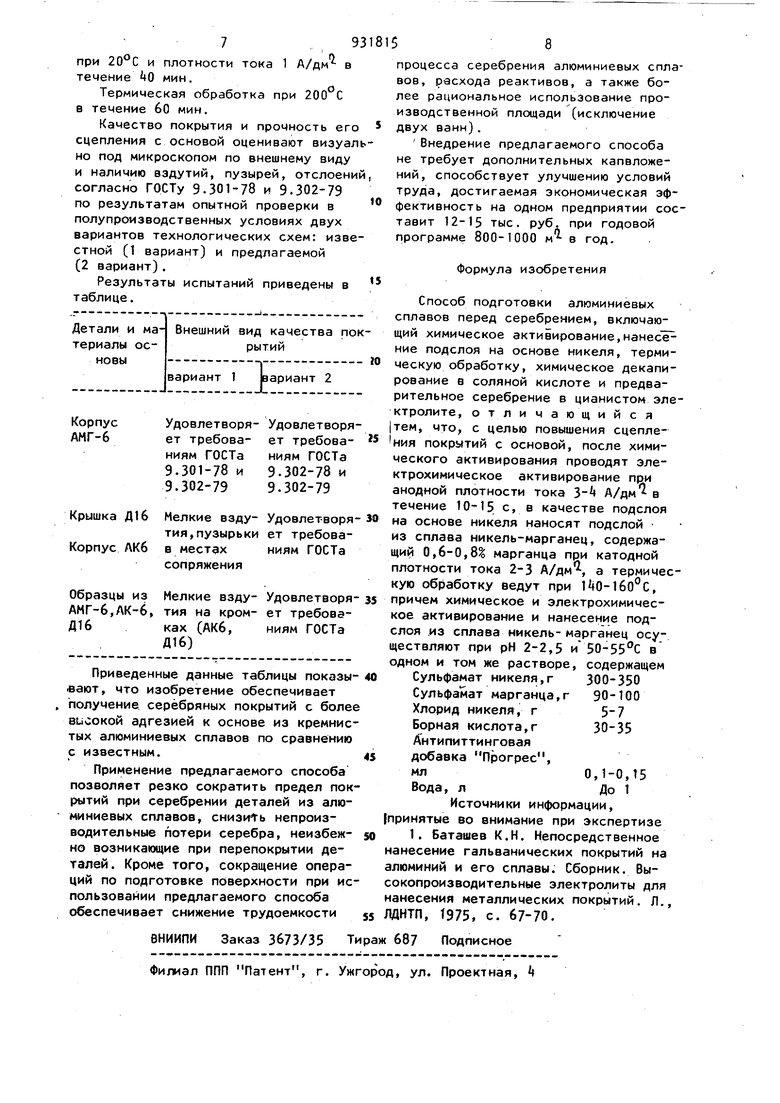

Пример. Обработке подвергают товарные детали уеложнейной конфигурации из алюминиевых сплавов в количес ее 30 шт. по следующей технологической схеме.

Гидропескоструйная обработка. Химическое обезжиривание в растворе, содержащем, г/л:

Гидроксид натрия 12 Тринатрийфосфат50

Мидкое стекло30

при в течение 10 мин.

Химическое травление в плавиковой кислоте при цеховой температуре в течение 15-20 с для деталей из сплава АМГ-3, АМГ-6 или в растворе, содержащем плавиковую кислоту (ЙО г/л) и азотную кислоту (680 г/л) для деталей из сплава АК-6 Д16, АИ, АСб.

Обработка в растворе, содержащем Сульфамат никеля, г Сульфамат марганца, г 100 Хлорид никеля, г7

Борную кислоту, г 30 Антипиттинговую добавку Прогресс,мл 0,1 Воду, лДо 1

при и .

Выдержка без тока в течение 1,5 мин химическое активирование, выдержка на аноде при плотности тока 3 А/дм |В течение 15 с электрохимическое активирование; выдержка на катоде при плотности тока 2 А/дм в течение 35 мин - нанесение подслоя из сплава никель-марганец.

Термическая обработка при 160°С в течение ВО мин с медленным подъемом температуры.

Декапирование в соляной кислоте (300 г/л) в течение-10 с.

Предварительное серебрение в электролите, содержащем, г/л: Серебро азотнокислое (в пересчете на металл) 3 Калий цианистый 70 Калий углекислый 20 при и плотности тока 2 А/дм в течение 3 мин.

Окончательное серебрение в электролите, содержащем, г/л: Серебро азотнокислое (в пересчете на металл) 30 Калий цианистый МО Калий углекислый 20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гальванического серебрения алюминия и его сплавов | 1960 |

|

SU138787A1 |

| Способ подготовки поверхности изделий перед гольваническим осаждением | 1969 |

|

SU587173A1 |

| СПОСОБ ПОДГОТОВКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2007 |

|

RU2349687C2 |

| Электролит серебрения | 1978 |

|

SU679649A1 |

| Способ электролитического формования изделий | 1979 |

|

SU781227A1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| ^ДЯ-;л&:-;сеш | 1973 |

|

SU382774A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| Электролит никелирования | 1980 |

|

SU894022A1 |

| Электролит серебрения | 1976 |

|

SU620515A1 |

Авторы

Даты

1982-05-30—Публикация

1980-08-05—Подача