Изобретение относится к измерительной технике и может использоваться для испытания датчиков давления.

Цель изобретения - расширение диапазона калибровки за счет увеличения верхнего предела давления путем увеличения энергии удара.

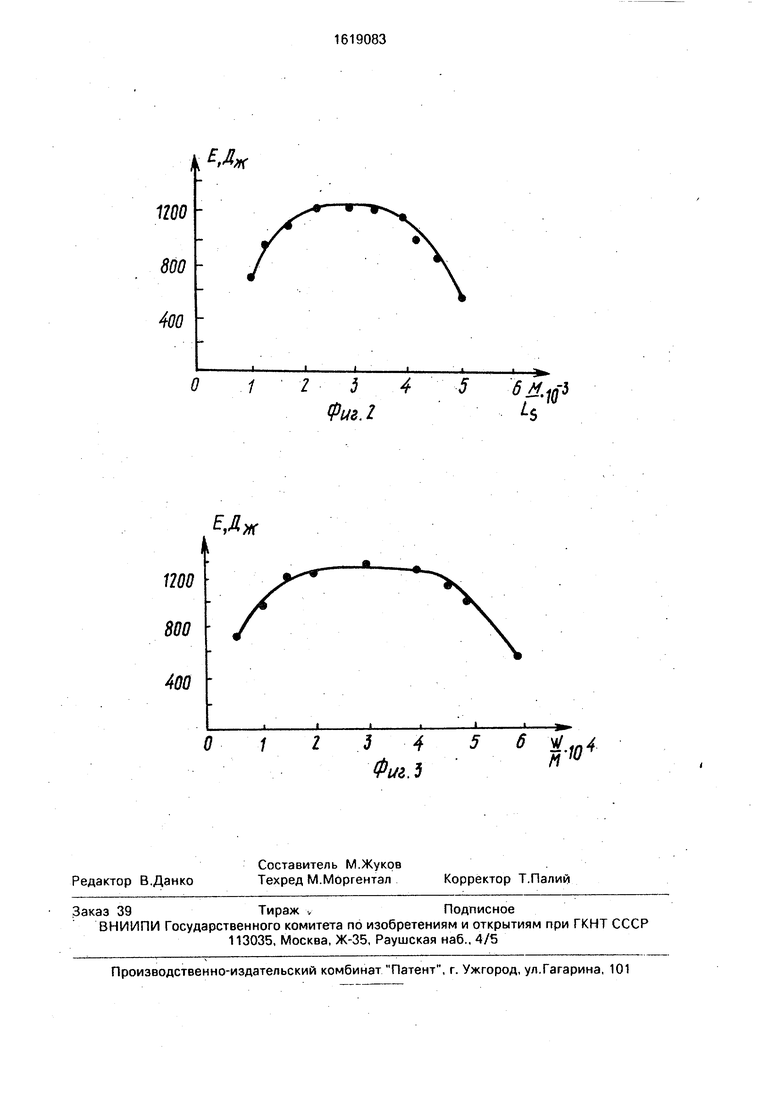

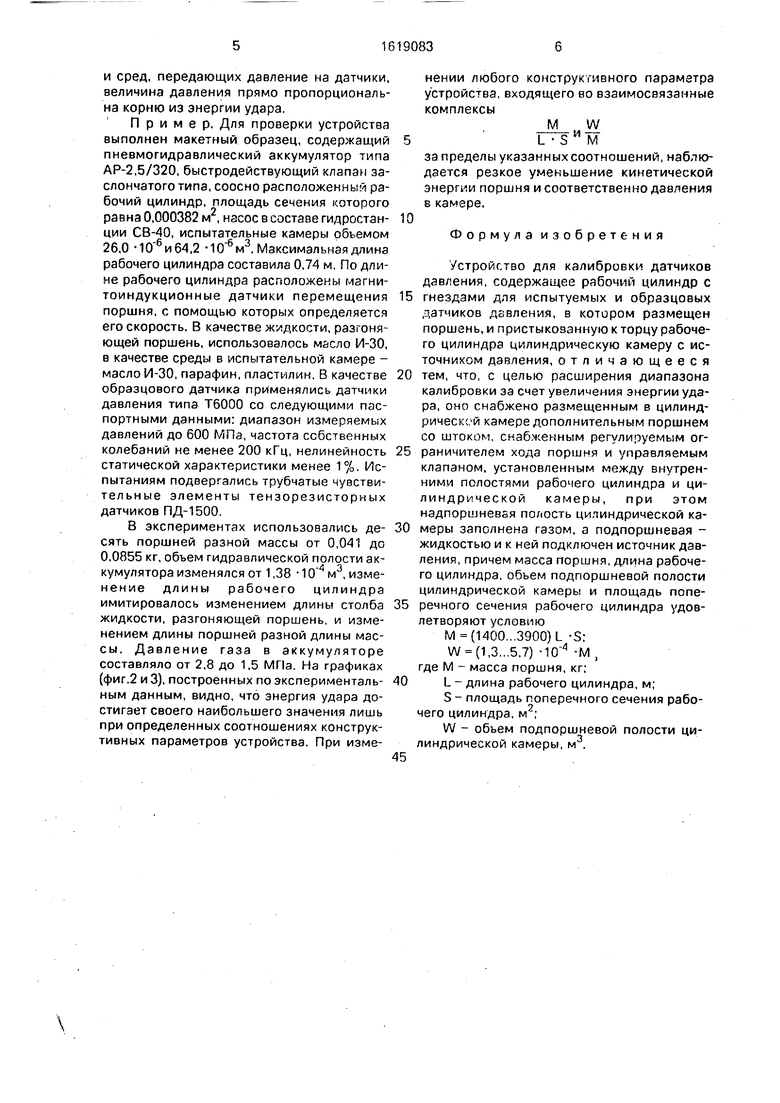

На фиг.1 представлена принципиальная схема устройства; на фиг.2 и 3 - рабочие характеристики устройства.

Устройство содержит насос 1 для закачивания под высоким давлением жидкости (масла или эмульсии) в гидравлическую полость 2 аккумулятора 3, клапан 4, рабочий цилиндр 5 с поршнем 6, испытательную камеру 7 с испытуемыми и образцовыми датчиками 8 давления.

Устройство работает следующим образом.

В исходном состоянии поршень 6 удерживается в верхней части рабочего цилиндра фиксаторами (например, шариковыми фиксаторами или вакуумом, создаваемым через отверстие надпоршневой части цилиндра. В газовой полости аккумулятора предварительно закачан газ высокого давления, например азот. Клапан 4 закрыт, т.е. гидравлическая полость аккумулятора и надпоршневое пространство рабочего цилиндра не сообщаются. Рабочий цикл установки начинается с подачи жидкости высокого давления от насоса (гидростанции) в гидравлическую полость аккумулятора. Разделительный поршень аккумулятора, отделяющийся от жидкости, начинает перемещаться вверх, сжимая газ. Таким образом, происходит запасание энергии, величина которой определяется уменьшением объема газа, т.е. величиной гидравлической полости аккумулятора. Когда эта полость будет заполнена жидкостью, с пульта управления поступает сигнал на срабатывание клапана 4. Клапан открывается и жидкость под давлением, равным давлению газа, поступает в рабочий цилиндр и начинает разгонять поршень. Скорость поршня изменяется от нуля до некоторого значения, соответствующего при выполнении условий

его скорость значительно уменьшается, вызывая снижение кинетической энергии, поскольку в предложенном устройстве скорость поршня зависит при прочих равных условиях

от объема жидкости, находящейся в гидравлической полости аккумулятора. Тяжелые поршни, имея значительную протяженность, ограничивают объем гидравлической полости аккумулятора и тем самым не позволяют достичь скорости, соответствующей максимальной кинетической энергии.

Если масса поршня меньше значений, указанных в соотношении, то его скорость возрастает, но значительно меньше, чем

снижение его массы. Таким образом, кинетическая энергия поршня, равная

Е

М V

также уменьшается.

Скорость поршня, от которой зависит энергия удара, связана с объемом гидравлической полости аккумулятора. Если объем меньше указанного соотношения, то не будет достигнута максимальная скорость, возможная для выбранной массы поршня. Если объем гидравлической полости превосходит

указанное соотношение, то большой объем жидкости, вытесняемой давлением газа из

аккумулятора, потребует значительной длины разгона поршня, что увеличивает потери энергии на трение, а также резко усиливает нестационарный характер процесса в аккумуляторе. Указанные обстоятельства снижают скорость поршня перед соударением, и максимально возможная энергия удара, обеспечивающая максимальное давление в камере, не будет достигнута.

Если выполнены указанные соотношения, которые в совокупности обеспечивают достижение максимально возможной энергии удара, то амплитуда давления в камере будет определяться выражением, исходя

щим из энергетической теории удара

Рм

WK

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ДЛЯ СИЛОВОГО ВЫСОКОВОЛЬТНОГО ВЫКЛЮЧАТЕЛЯ | 1998 |

|

RU2148280C1 |

| ИМПУЛЬСНАЯ АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2010 |

|

RU2439523C1 |

| ГИДРАВЛИЧЕСКИЙ ПРИВОД ДЛЯ СИЛОВОГО ВЫСОКОВОЛЬТНОГО ВЫКЛЮЧАТЕЛЯ | 1992 |

|

RU2020629C1 |

| Устройство для натяжения морского стояка плавучей буровой установки | 1987 |

|

SU1452910A1 |

| Гидравлическое устройство ударного действия | 1985 |

|

SU1263834A1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ЭНЕРГООБМЕНА В МАССИВЕ ГОРНЫХ ПОРОД | 2012 |

|

RU2510002C1 |

| Устройство для гидродинамической штамповки | 1990 |

|

SU1722658A1 |

| Гидравлический вибромолот | 1987 |

|

SU1435709A2 |

| Пневмогидравлическоий высокоскоростной молот | 1970 |

|

SU352511A1 |

| Способ управления двигателем внутреннего сгорания и двигатель внутреннего сгорания (варианты) | 2017 |

|

RU2676823C2 |

Изобретение относится к приборостроению и может использоваться для испытания датчиков давления и элементов их конструкции на этапе разработки, изготовления и контроля Цель изобретения - расширение диапазона калибровки за счет повышения верхнего предела давления путем увеличения энергии удара поршня до максимально возможных знамений, при которых в камере обеспечивается наибольшее давление на датчики. Устройство состоит из насоса 1 дтя закачивания под высоким давлением жидкости в гидравлическую полость 2 аккумулятора 3, клапана 4, цилиндра 5 с перемещающимся внутри поршнем 6, испытательной камеры 7 с испытуемыми и образцовыми датчиками 8 давления. Элементы устройства связаны соотношениями М

M (1400...3900)L-S;

W (1,3...5,7) максимальной энергии удара. Объем гидравлической полости может задаваться по- разному. В предпочтительном варианте гидравлическая полость определяется огра- ничителем 9, препятствующим дальнейшему закачиванию жидкости.

Если масса поршня превосходит значения, указанные первым соотношением, то

где РМ - максимальное значение давления в камере;

Е - кинетическая энергия поршня;

Ко-модуль упругости среды, размещенной в камере и передающей давление из датчика;

WK-объем испытательной камеры.

Как видно из приведенной формулы, максимальное давление зависит кроме энергии удара от физических свойств среды в камере и ее объема. Для одинаковых камер

и сред, передающих давление на датчики, величина давления прямо пропорциональна корню из энергии удара.

Пример. Для проверки устройства выполнен макетный образец, содержащий пневмогидравлический аккумулятор типа АР-2,5/320, быстродействующий клапан за- слончатого типа, соосно расположенный рабочий цилиндр, площадь сечения которого равна 0,000382 м2, насос в составе гидростан- ции СВ-40, испытательные камеры объемом 26,0 ,2 м3. Максимальная длина

рабочего цилиндра составила 0,74 м. По длине рабочего цилиндра расположены магни- тоиндукционные датчики перемещения поршня, с помощью которых определяется его скорость. В качестве жидкости, разгоняющей поршень, использовалось масло И-30, в качестве среды в испытательной камере - масло И-30, парафин, пластилин. В качестве образцового датчика применялись датчики давления типа ТбООО со следующими паспортными данными: диапазон измеряемых давлений до 600 МПа, частота собственных колебаний не менее 200 кГц, нелинейность статической характеристики менее 1%. Испытаниям подвергались трубчатые чувстви- тельные элементы тензорезисторных датчиков ПД-1500.

В экспериментах использовались десять поршней разной массы от 0,041 до 0,0855 кг, объем гидравлической полости аккумулятора изменялся от 1,38 10 м3, изме- нение длины рабочего цилиндра имитировалось изменением длины столба жидкости, разгоняющей поршень, и изменением длины поршней разной длины массы. Давление газа в аккумуляторе составляло от 2,8 до 1.5 МПа. На графиках (фиг.2 и 3), построенных по экспериментальным данным, видно, что энергия удара достигает своего наибольшего значения лишь при определенных соотношениях конструктивных параметров устройства. При изменении любого конструктивного параметра устройства, входящего во взаимосвязанные комплексы

М W LTSM М

за пределы указанных соотношений, наблюдается резкое уменьшение кинетической энергии поршня и соответственно давления в камере.

Формула изобретения

Устройство для калибровки датчиков давления, содержащее рабочий цилиндр с

гнездами для испытуемых и образцовых датчиков давления, в котором размещен поршень, и пристыкованную к торцу рабочего цилиндра цилиндрическую камеру с источником давления, отличающееся

тем, что, с целью расширения диапазона калибровки за счет увеличения энергии удара, оно снабжено размещенным в цилиндрический камере дополнительным поршнем со штоком, снабженным регулируемым ограничителем хода поршня и управляемым клапаном, установленным между внутренними полостями рабочего цилиндра и цилиндрической камеры, при этом надпоршневая по/юсть цилиндрической камеры заполнена газом, а подпоршневая - жидкостью и к ней подключен источник давления, причем масса поршня, длина рабочего цилиндра, объем подпоршневой полости цилиндрической камеры и площадь поперечного сечения рабочего цилиндра удовлетворяют условию

М (1400...3900) L -S; W (1,3...5,7) -М , где М - масса поршня, кг;

L - длина рабочего цилиндра, м;

S - площадь поперечного сечения рабочего цилиндра, м2;

W - объем подпоршневой полости цилиндрической камеры, м .

ЕЛ

ж

1200 800 400

О

г ь 4

Фив. 2

I

М

ж

6

Ls

J 4 Фиг.5

5 6 w п ю

| Устройство для калибровки датчиков импульсного давления | 1981 |

|

SU972288A1 |

| Устройство для калибровки датчиков давления | 1986 |

|

SU1372206A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-07—Публикация

1988-08-01—Подача