Ичобретение относится к железнодорожному транспорту и касается устройств, примеряемых для монтажа и демонтажа поглощающих аппаратов с тяго- выми хомутами автосцепного устройства грузовых загонов и локомотивов.

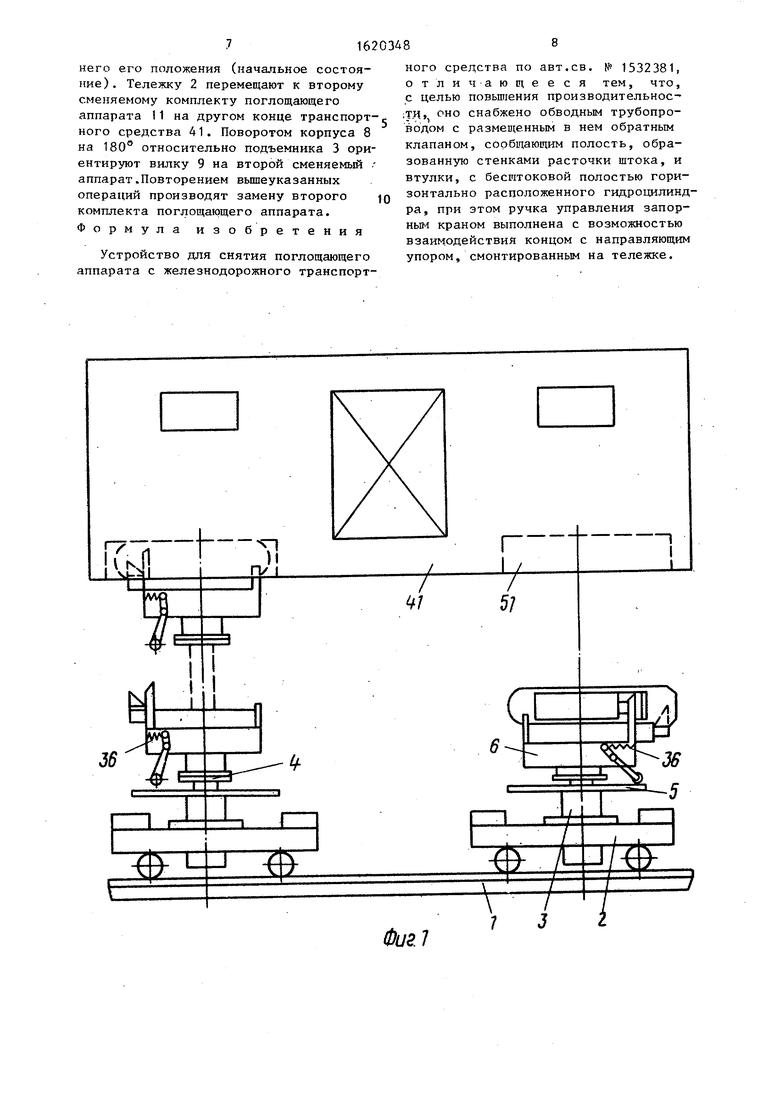

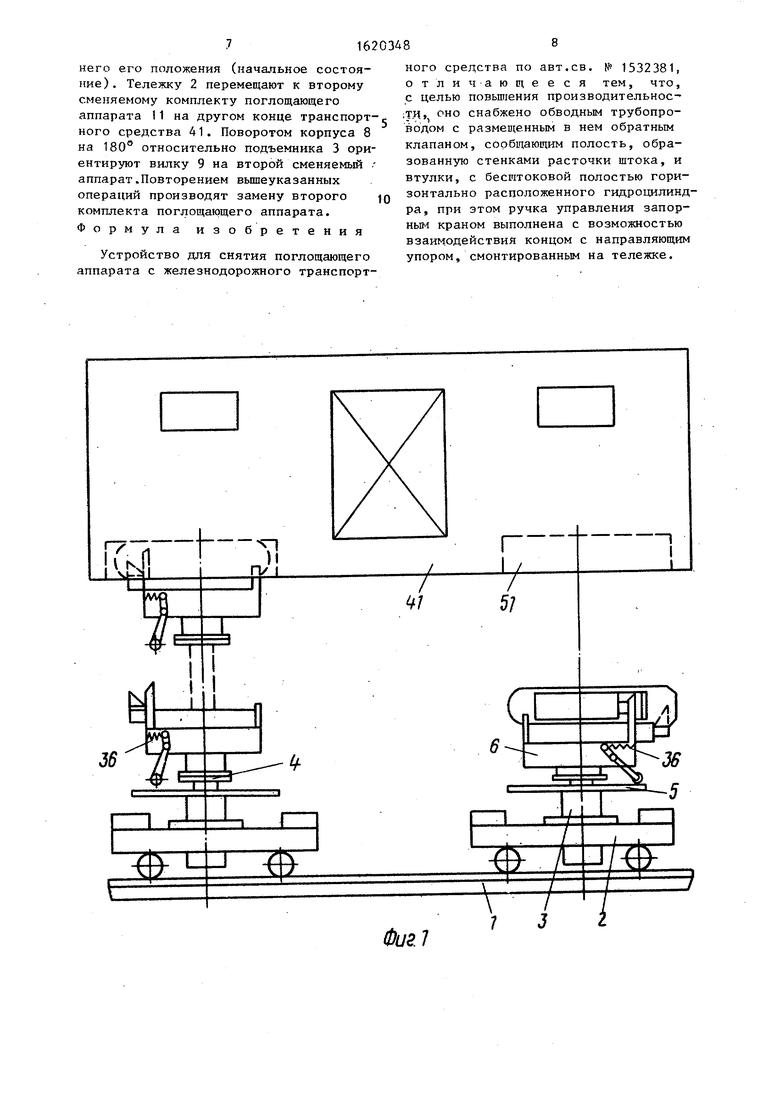

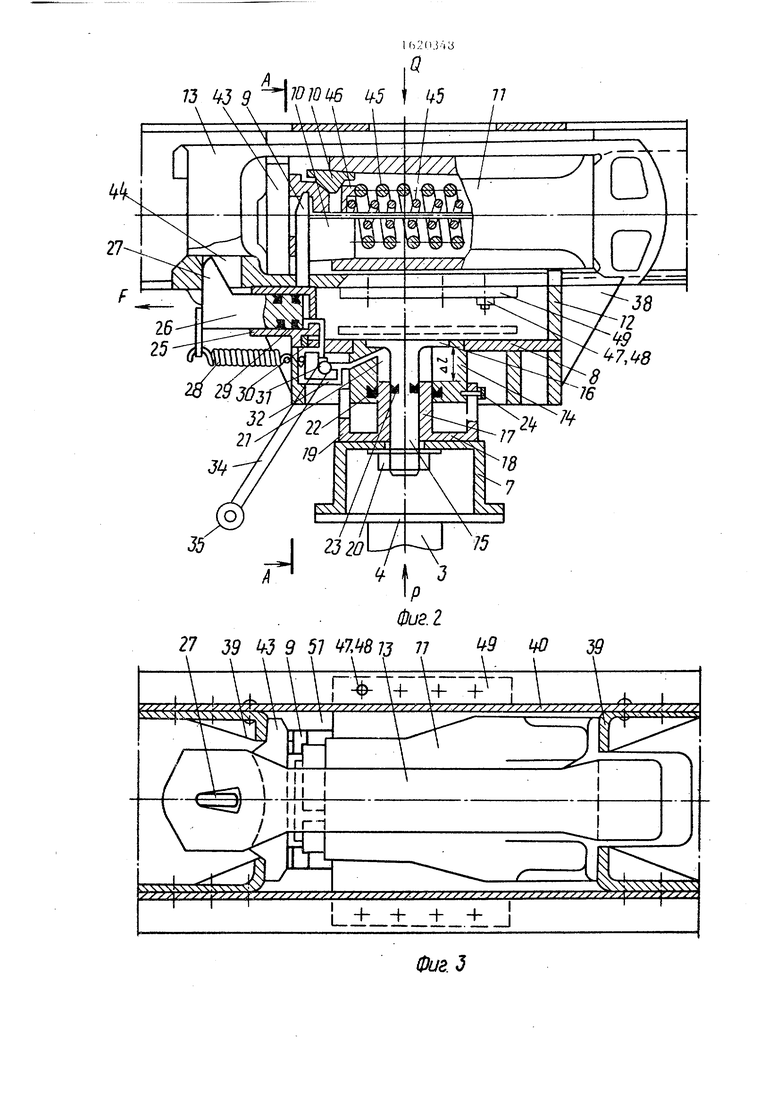

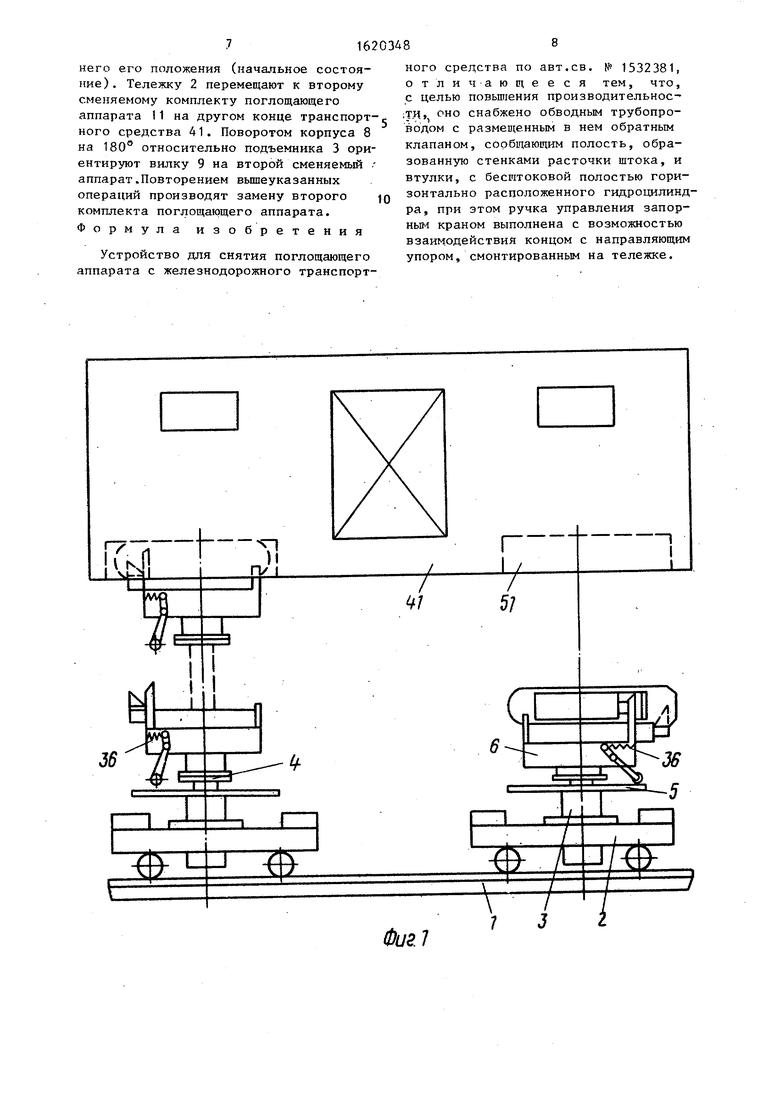

На фиг.1 изображены положения устройства относительно транспортного средства (вагона) в различных фазах монтажа-демонтажа аппарата; на фиг 2 - механизм сжатия во взаимодействии с поглощающим аппаратом в момент начала его сжатия, запорный.

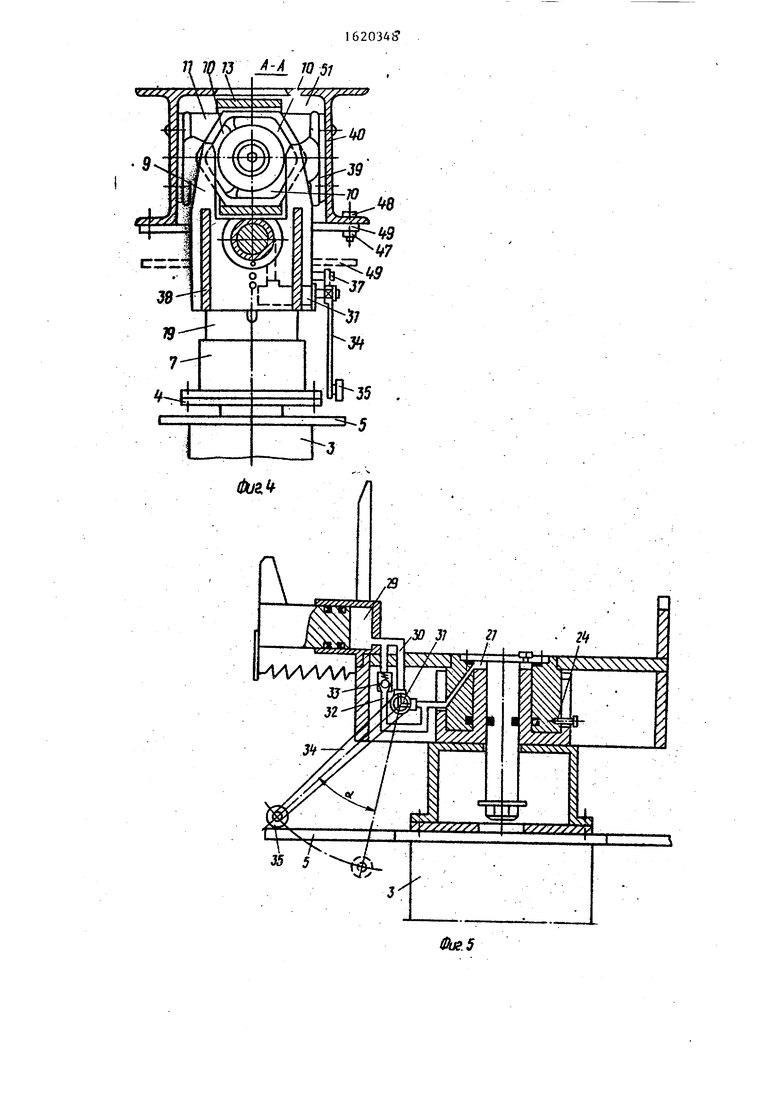

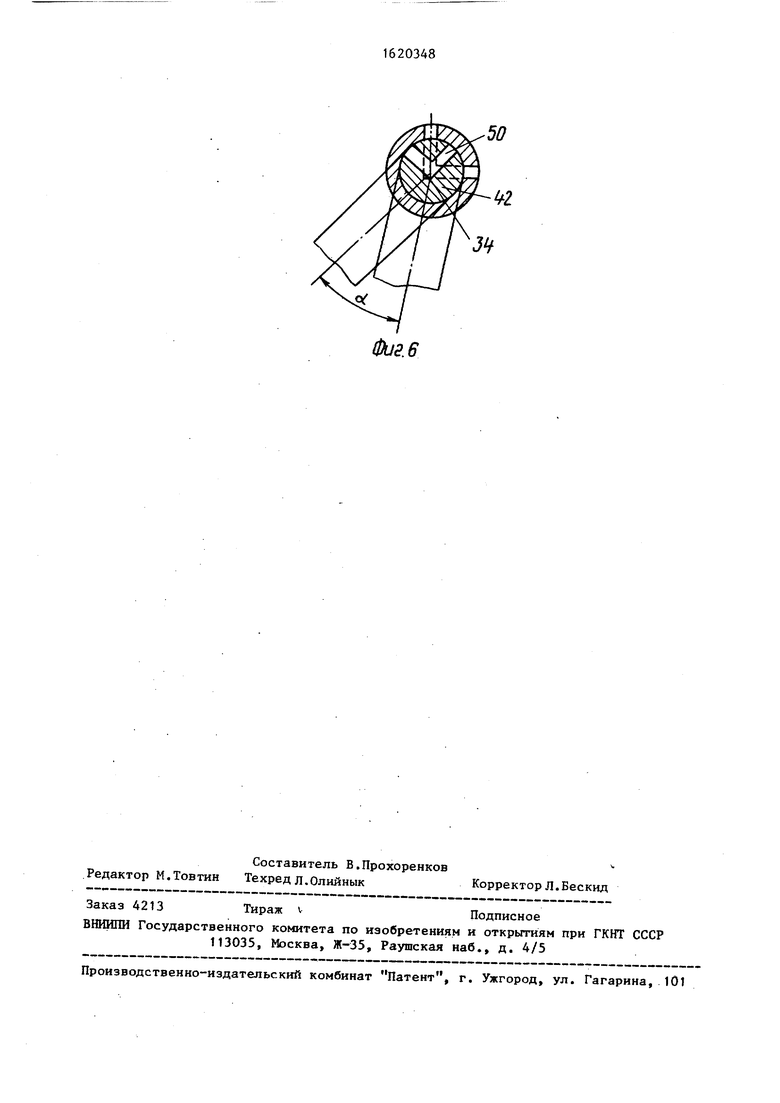

кран закрыт; на фиг.З - то же, вид в плане; на фиг.4 - разрез А-А на фиг.2; на фиг,5 - в увеличенном мае- штабе показан механизм сжатия Б крайнем нижнем положении со схемой управления запорным краном, кран открыт; на фиг.6 - сечение пробки закрытого крана (при сжатом состоянии пружин поглощающего аппарата)„ пунктиром показано положение канала пробки открытого крана

Устройство содержит перемещающуюся по рельсовому пути 1 тележку 2, на

Од Ј

Ю

которой размещен подъемник 3 с горизонтально расположеной плитой 4, фланцем 5, закрепленным к корпусу подъемника 3 перпендикулярно его оси. и механизмом сжатия 6, представляющим собой рабочий орган с приводом сжатия. Механизм сжатия 6 закреплен соосно подъемнику 3 на плите 4 через стакан 7 с отверстием по центру дна, выполнен в виде корпуса 8 (в основе - прямоугольная платформа), на одной стороне которого с торца вертикально закреплена вилка 9 для обхвата фрикционных клиньев Ю поглощающего аппарата 11, а на другой - кронштейн 12 с вырезом для опоры тягового хомута 13. с нижней стороны корпуса 8 закреплен гидроусилитель. Последний состоит из корпуса в виде полого ци линдра 14, закрепленного снизу к корпусу 8, и соосно с ним штока (колон- |ки) 15 с фланцем 16, втулки 17 кольцевого сечения с фланцем 18 на его нижнем торце, снабженным направляю- щей втулкой 19, обжимающей наружную поверхность цилиндра 14. Верхний фланец 16 штока 15 закреплен в верхнем торце цилиндра 14 и образует глухую крышку последнего. Нижний конец штока 15 пропущен через полый цилиндр 14 и отверстие в торце стакана 7 и соединен с ним посредством гайки 20. Втулка 17 свободно помещена в полость 21, заполненную маслом (рабочей жидкостью) , образованную стенками расточ ки цилиндра 14 и штока 15. В данной полости 21 за счет малого кольцеобразного ее сечения создается высокое давление от воздействия силы Р приво- да подъемника 3 на втулку 17. Уплотнение втулки 17 обеспечивается манжетами 22 и 23,, помещенными в проточках соответственно на расточке цилиндра 14 в нижней его части и штока 15 на том же уровне, Усиление затяжки гайки 20 выбрано так, что обеспечивается поворот механизма сжатия 6 относительно стакана 7, который жестко закреплен на плите 4. Винт 24 фиксиру ет положение втулки 17 относительно цилиндра 14. Привод механизма сжатия выполнен в виде горизонтально расположенного гидроцилиндра 25 со штоком 26 плунжерного типа.Свободный конец последнего выполнен в виде клина 27 тягового хомута 13 со скосом, подпружиненного пружиной 28, концы которой закреплены на конце клина 27 штока

0 Q 5 Q -

5

26 и вилке 9. Гидроцилиндр 25 своим глухим торцом закреплен на нижней части вилки 9. Полость 21 гидроусилителя сообщена с бесштоковой по лостью 29 гидроцилиндра 25 основным трубопроводом 30 через запорный кран

31и обводным трубопроводом 32 с обратным клапаном 33 внутри его, присоединенным к основному трубопроводу с обоих сторон запорного крана 31. Полости 21, 29 и трубопроводы 30 и

32образуют замкнутую гидросистему, заполненную маслом. Ручка запорного крана 31 выполнена в виде двуплечего рычага 34. конец нижнего более длинного плеча снабжен роликом 35. Рычаг 34 со стороны верхнего плеча подпружинен пружиной 36 относительно корпуса механизма сжатия 6, на последнем закреплен ограничитель 37 угла поворота рычага 34, выполненный в виде сухарика. Платформа корпуса 8 с торцов оборудована упорными ребрами 38, по два с обоих сторон платформы так, чтобь они упирались в упорные угольники 39 рамы (хребтовой балки) 40 транспортного средства 41.

Устоойство работает следующим об - разом.

По рельсовому пути 1 тележка 1 подается под вагон 41 для смены поглощающих аппаратов 11 с хомутами 13. Подъемник 3 устанавливают под одним из снимаемых аппаратов 11. Примем за первоначальное состояние устройства такое, когда механизм сжатия 6 находится в нижнем положении (фиг.1, слева). Оно характеризуется тем, что рычаг 34 притянут его пружиной 36 к ограничителю 37 коротким плечом, ролик 35 не ззаимодействвует с фланцем 5 и находится над его поверхностью, основной трубопровод 30 перекрыт пробкой 42 крана 31, рабочая жидкость находится в полости 21 гидроусилителя и его корпус 8 поднят относительно втулки 17 на величину 41 (фиг.2), возвратная пружина 28 воздействует на шток 26 с клином 27, чем и удерживает последние в правом крайнем положении, обратный клапан

33через остаток масла в полости 29 - в закрытом состоянии (фиг.2) и рабочую жидкость - в полость 21 гидроусилителя. С помощью подъемника 3 поднимают механизм сжатия 6 до соприкосновения выреза вилки 9 и кронштейна

12 с хомутом 13 и одновременного упо«

pa упорных ребер 36 в упорные угольники 39 хребтовой балки 40. При этом вилка 9 входит между упорной плитой 43 поглощающего аппарата 11 и фрикционными клиньями 10, а шток 26 клином 27 - в отверстие 44 для клина тягового хомута. Этот момент показан на фиг.1 - слева вверху. При дальнейшем подъеме подъемника 3 на величину ДД хода втулки 17 происходит процесс сжатия пружин 45 поглощающего аппарата 11 за счет вытеснения масля из полости 21 гидроусили - теля под давлением, развиваемым втулкой 17 под действием силы подъемника 3 и обратной силы Q веса вагона. Под этим давлением масло по обводному трубопроводу 32 через обратный клапан 33 поступает в бесштоковую полость 29 гидроцилиндра 25 развивает усилие F на штоке 26 который преодолевая действие пружины 28 и перемещаясь справа-налево, своим концом 27 тянет хомут 13, который своей правой частью воздействует на корпус аппарата 11, перемещает его и тем самым сжимает пружины 45, которые с другой стороны опираются на вилку 9 через шайбу 46 и фрикционные клинья 10. Таким образом, механизм сжатия 6 представляет собой своеобразный гидровыжим, в котором гидроцилиндр 25 сжатия аппарата 11 свя-- зан через гидроусилитель с приводом подъемника 3. Как только корпус поглощающего аппарата 11 отойдет от упорных угольников 39. он освобождается от усилия распора между ними. Масло, вытесненное из полости 21, запирается в полость 29 в сжатом состоянии. Далее откручивают гайки 47 с болтов

48,крепящих поддерживающую планку

49,и опускают ее на основание платформы корпуса 8. Подъемником 3 опускают механизм сжатия 6 со сжатым поглощающим аппаратом 11, тяговым хомутом 13, упорной плитой 43

и поддерживающей планкой 49 до крайнего нижнего положения (фиг.1 - справа) . В процессе движения вниз механизма сжатия 6 ролик 35, соприкоснувшись с поверхностью фланца 5, обкатываясь по ней, снимает с ограничителя

10

ка 3, выбора длины нижнего плеча рычага 34 и места закрепления фланца 5 по оси подъемника 3 на его корпусе. В крайнем нижнем положении механизма сжатия 6 рычаг 34 займет крайнее угловое положение (фиг.5). при этом канал 50 пробки 42 крана 31 откроет основной трубопровод 30 и соединит полости 21, 29. Иток 26 под воздействием сжатых пружин 45 поглощающего аппарата 11 и возвратной пружины 28 вытесняет рабочую жидкость из полости 29 гидроцилиндра чеj рез основной трубопровод 30 и открытый запорный кран 31 в полость 21 гидроусилителя. Возникающая сила от давления жидкости на втулку 17 в полости 21 поднимает корпус 8 с комп20 лектом поглощающего аппарата (11, 13. 43, 49) относительно втулки 17 на величину Д1. При этом ролик 35 под действием пружины 36, обкатываясь по фланцу 5 в обратном направле25 нии, отклоняет рычаг 34 в другое крайнее положение (показано пунктиром на фиг.5), которое является первоначальным и фиксируется ограни- чителм 37, Пробка 42 перекрывает ос30 новной трубопровод 30, ролик 35. покидая поверхность фланца 5, перестает с ним взаимодействовать. Устройство занимает нижнее положение, приходя в исходное состояние, которое было описано в начале его работы. На этом демонтаж поглощающего аппарата с хомутом заканчивается. Тележку 2 вывозят из-под вагона 41, поглощающий аппарат 11 с хомутом 13 и упорной плитой 43 снимают в ремонт. Для монтажа на место снятого ставят отремонтированный предварительно сжатый поглощающий аппарат 11 с тяговым хомутом 13 и упорной плитой 43 и с под5 мощью телекки 2 подвозят к месту демонтированного аппарата под вагон 41 Комплект поглощающего аппарата (11, 13, 43) поднимают и устанавливают в карман 51 хребтовой балки 40 вместе

50 с поддерживающей планкой 49, которую закрепляют болтами 47 и гайками 48. При этом механизм сжатия 6 работает в холостом режиме, так как отремонтированный поглощающий аппарат пред35

40

37 рычаг 34 и плавно поворачивает его, 55 варительно сжимают (по технологии) а с ним и пробку 42 крана 31. Доста- Для его свободной постановки в карман точное значение поворотного момента 51 балки 40 транспортного средства ; и плавность переключения обеспечивает- 41. После этого подъемником 3 опус- ся за счет мощности привода подъемни- кают механизм сжатия 6 до уровня ниж

ка 3, выбора длины нижнего плеча рычага 34 и места закрепления фланца 5 по оси подъемника 3 на его корпусе. В крайнем нижнем положении механизма сжатия 6 рычаг 34 займет крайнее угловое положение (фиг.5). при этом канал 50 пробки 42 крана 31 откроет основной трубопровод 30 и соединит полости 21, 29. Иток 26 под воздействием сжатых пружин 45 поглощающего аппарата 11 и возвратной пружины 28 вытесняет рабочую жидкость из полости 29 гидроцилиндра че рез основной трубопровод 30 и открытый запорный кран 31 в полость 21 гидроусилителя. Возникающая сила от давления жидкости на втулку 17 в полости 21 поднимает корпус 8 с комп0 лектом поглощающего аппарата (11, 13. 43, 49) относительно втулки 17 на величину Д1. При этом ролик 35 под действием пружины 36, обкатываясь по фланцу 5 в обратном направле5 нии, отклоняет рычаг 34 в другое крайнее положение (показано пунктиром на фиг.5), которое является первоначальным и фиксируется ограни- чителм 37, Пробка 42 перекрывает ос0 новной трубопровод 30, ролик 35. покидая поверхность фланца 5, перестает с ним взаимодействовать. Устройство занимает нижнее положение, приходя в исходное состояние, которое было описано в начале его работы. На этом демонтаж поглощающего аппарата с хомутом заканчивается. Тележку 2 вывозят из-под вагона 41, поглощающий аппарат 11 с хомутом 13 и упорной плитой 43 снимают в ремонт. Для монтажа на место снятого ставят отремонтированный предварительно сжатый поглощающий аппарат 11 с тяговым хомутом 13 и упорной плитой 43 и с по5 мощью телекки 2 подвозят к месту демонтированного аппарата под вагон 41 Комплект поглощающего аппарата (11, 13, 43) поднимают и устанавливают в карман 51 хребтовой балки 40 вместе

0 с поддерживающей планкой 49, которую закрепляют болтами 47 и гайками 48. При этом механизм сжатия 6 работает в холостом режиме, так как отремонтированный поглощающий аппарат пред5

0

71620348

него его положения (начапьное состояние). Тележку 2 перемещают к второму сменяемому комплекту поглощающего аппарата I1

8

ного средства по авт.св. № 1532381 отличающееся тем, что, с целью повышения производительное-на другом конце транспорт-,. ;ТЯ, оно снабжено обводным трубопроного средства 41. Поворотом корпуса 8 на 180° относительно подъемника 3 ориентируют вилку 9 на второй сменяемый .- аппарат.Повторением вышеуказанных операций производят замену второго комплекта поглощающего аппарата. Формула изобретения

Устройство для снятия поглощающего аппарата с железнодорожного транспортводом с размещенным в нем обратным клапаном, сообщающим полость, образованную стенками расточки штока, и втулки, с беситоковой полостью гори- JQ зонтально расположенного гидроцилинд ра, при этом ручка управления запорным краном выполнена с возможностью взаимодействия концом с направляющим упором, смонтированным на тележке.

8

ного средства по авт.св. № 1532381 отличающееся тем, что, с целью повышения производительное-;ТЯ, оно снабжено обводным трубопроводом с размещенным в нем обратным клапаном, сообщающим полость, образованную стенками расточки штока, и втулки, с беситоковой полостью гори- зонтально расположенного гидроцилиндра, при этом ручка управления запорным краном выполнена с возможностью взаимодействия концом с направляющим упором, смонтированным на тележке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия поглощающего аппарата с железнодорожного транспортного средства | 1988 |

|

SU1532381A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ПОГЛОЩАЮЩЕГО АППАРАТА С ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2086439C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ПОГЛОЩАЮЩЕГО АППАРАТА | 2008 |

|

RU2392138C2 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ПОГЛОЩАЮЩЕГО АППАРАТА | 2008 |

|

RU2381926C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ПОГЛОЩАЮЩЕГО АППАРАТА | 2008 |

|

RU2376169C1 |

| УСТРОЙСТВО ДЛЯ СМЕНЫ ПОГЛОЩАЮЩИХ АППАРАТОВ | 2024 |

|

RU2832356C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ПОГЛОЩАЮЩЕГО АППАРАТА С ТЯГОВЫМ ХОМУТОМ АВТОСЦЕПКИ С ВАГОНА | 2001 |

|

RU2225305C2 |

| ГИДРОВИНТОВОЙ ПРЕСС | 1994 |

|

RU2069152C1 |

| Устройство для снятия поглощающего аппарата с тяговым хомутом сцепного устройства | 1982 |

|

SU1074746A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ПОГЛОЩАЮЩЕГО АППАРАТА С ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1994 |

|

RU2081767C1 |

Изобретение относится к железнодорожному транспорту и касается устройств, применяемых для монтажа и демонтажа поглощающих аппаратов с тяговыми хомутами автосцелного устройства грузовых вагонов и локомотивов. Цель изобретения - повышение производительности. Давление рабочей жидкости от усилия Р привода подъемника и массы транспортного средства (вагонэ} развивается в гидроусилителе и передается в гидроциликдр сжатия поглощающего аппа: та 11 по обводному трубопроводу через обратный клапан в КРМ. шток г-кдро цилиндр а создает усилие F на тяговый хомут и сжимает пружины аппррата, опирающиеся на вилку через шайбу и клинья. Рабочая жидкость в бесил оковой полости гидроцилиндра запирается обратным клапаном, фиксируя поглощающий аппарат з сжатом состоянии. В этом положении аппарат опускают на по-тьемнчке, рычаг через ролик освобождается от в.аимодейст- вия с фланцем и действием пружины рычага упирается в ограничитесь, при 37 ом кан 1л чробки крана соединяет основной трубопровод , жидкость под давлением прукин поглощающего аппарата вытесняется из бесштоковой полости гидроцилиндра в полость гидроусилителя, после чего поглощающий аппарат снимают в ремонт. 6 ил. (О

1 41

( м- I I ГУ

П ч

/ 47

ФигЛ

:о

2 а

А-А Ю 51

Фи

35 5

Ы

Фиг. 6

| Устройство для снятия поглощающего аппарата с железнодорожного транспортного средства | 1988 |

|

SU1532381A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1991-01-15—Публикация

1989-03-15—Подача