Изобретение относится к керамической промьвпленности и может быть исцользовано при изготовлении пористых форм.

Целью изобретения является повышение пористости, термостойкости и температуры сушки форм.

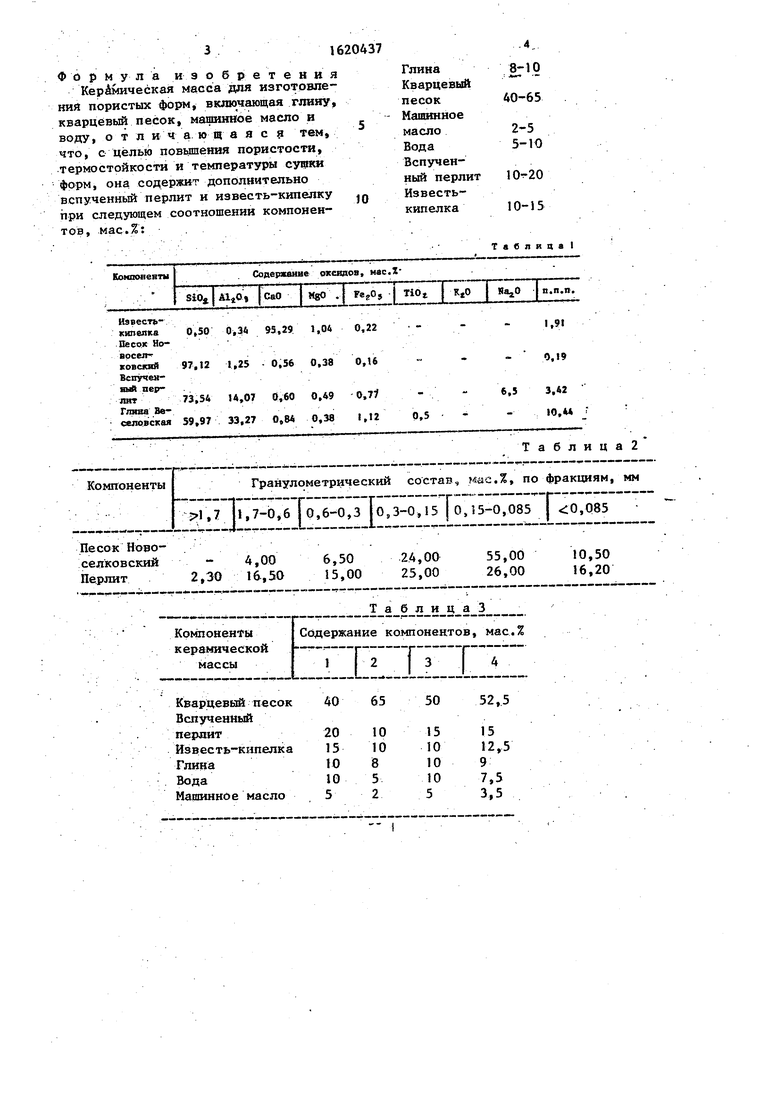

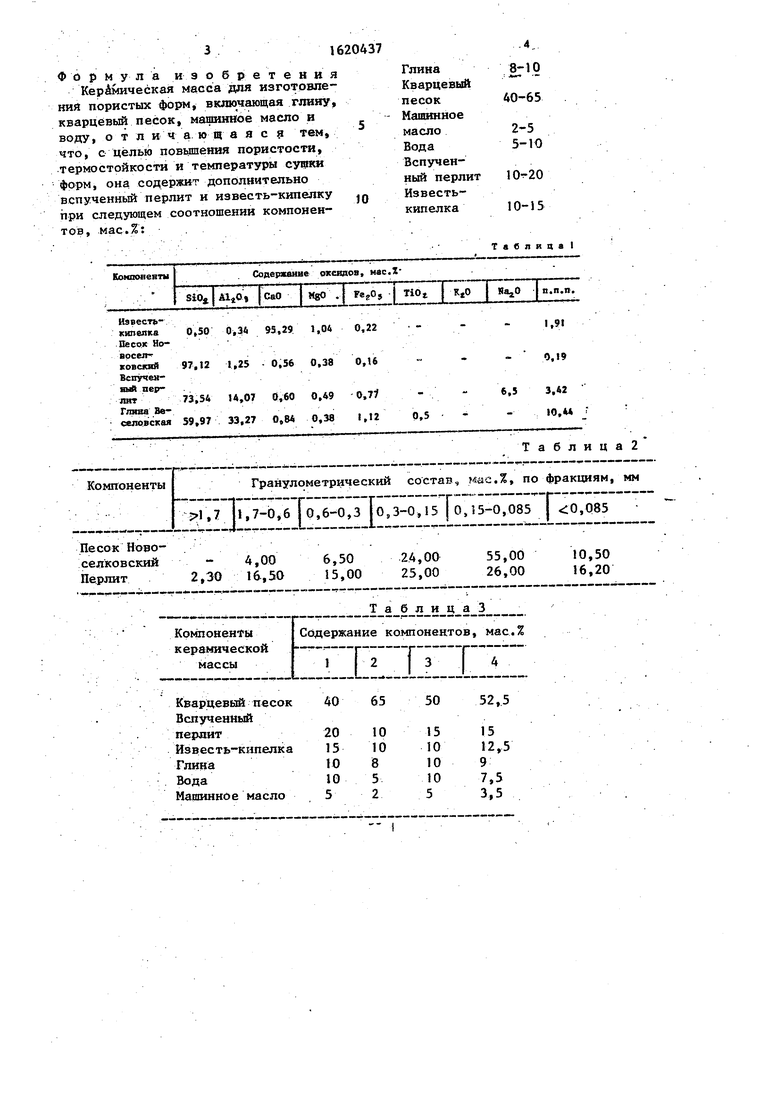

В качестве исходных материалов используют кварцевый песок,вспученный перлит, глину и известь-кнпелку, химический и гранулометрический составы которых приведены в табл.1 и 2.

Приготовление массы ведется следующим образом.

Глину и наполнители предварительно дробят на щековых дробилках,после чего размалывают в шаровой мельнице (сухой помол) с добавкой на последней стадии измельчения соответствующего количества извести-кипелки, воды и машинного масла. В качестве последнего использовали ЛитоЛ -24, представляющий собой смесь маловязкого нефтяного смазочного веретенного масла АУ и средневязкого Индустриального - 50. Тонина помола глины регулируется проходом ее через сито 4900 отв/см2. Полученную массу прессуют при давлении 150 кг/см2 в металлических разъемных формах. Затем изделия подвергаются автоклавной обработке при давлении 9 атм и температуре 185°С в течение 8 ч, после чего они обрабатываются при 450-500°С в течение 3 ч (сухая сушка).

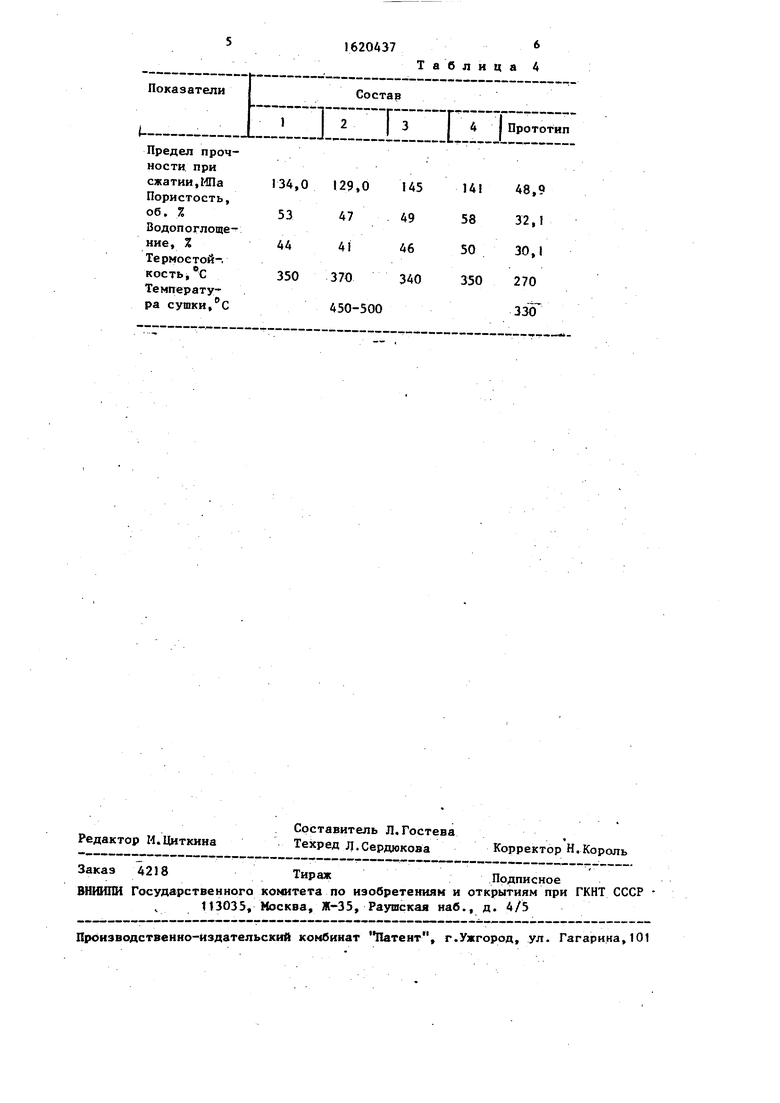

Составы керамических масс приведены в табл.3, в физико-механические показатели, форм - в табл.4.

I

3 N9

§

00 1

Формула изобретения Керамическая масса для изготовлений пористых форм, включающая глину, кварцевый песок, машинное масло и воду, отличающаяся тем, что, с целью повышения пористости, термостойкости и температуры сушки форм, она содержит дополнительно вспученный перлит и известь-кипелку при следующем соотношении компонентов, мас.%:

20437

JO

Глина Кварцевый песок Машинное масло Вода Вспученный перлит Известь- кип елка

4, 8-10

40-65

2-5 5-10

10-20 10-15

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2528325C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2011 |

|

RU2466958C1 |

| Керамическая масса | 1982 |

|

SU1057471A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| Керамическая масса | 1983 |

|

SU1151527A1 |

| Фарфоровая масса | 1982 |

|

SU1063797A1 |

Изобретение относится к керамической промьшшенности и может быть использовано при изготовлении пористых форм. С целью повышения пористости, термостойкости и температуры сушки форм керамическая масса содержит следующие компоненты, мас.%: глина 8-10, кварцевый песок 40-65, машинное масло 2-5, вода 5-109вспученный перлит 10-20, известь-кипел- ка 10-15. Физико-механичгские показатели форм следующие: предел прочности при сжатии 129-145 Ша, пористость 47-58 об.%, водопоглощение. 41-50%, термостойкость 340-370°С, температура сушки форм 450-500 С. 4 табл. (Л

0,30 0.34 95,29 1,04 0,22 97,12 1,25 0,56 0,38 0,16 73,54 14,07 0,60 0,49 0,71 59,97 33,27 0,84 0,38 1,12

Компоненты

Гранулометрический состав, мас.%, по фракциям, мм 1,7 |1,7-0,6 JO,6-0,3 |0Э3-0,15 (0,15-0,085 ,085

2,30

4,00 16,50

6,50 15,00

Кварцевый песок

Вспученный

перлит

Из в ее ть-кипелк а

Глина

Вода

Машинное масло

6,5

1,9 0,19

3,« 10,44

Таблица2

55,00 26,00

10,50 16,20

65

50

52,5

Показатели

-

1 2 j 3 ПР°ТОТИП

134,0 129,0145

53 4749

4 4146

350 370340

450-500

141 58 50 350

48,9

32,1

30,1

270

330

Состав

48,9

32,1

30,1

270

330

| Булавйн И.А, Технология фарфорового и фаянсового производства | |||

| - .$.: Легкая индустрия, 1975, с.358 | |||

| Керамическая масса | 1973 |

|

SU446484A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-01-15—Публикация

1988-12-08—Подача