35

00

со

изобретение относится к составам керамических масс и может быть использовано при производстве санитарных фарфоровых изделий.

Известен состав массы ij- для изделий, включающий глину, перлит, карбонатную марганцевую руду и бутылочное стекло при следующем соотношении указанных компонеитов, вес.%: Глина 37-42 Перлит7-10

Карбонатная марганцевая руда33-36 Бутылочное стекло 15-25

Недостатком указанного состава является длительный срок оформления санитарных изделий (18,5-22 ч), что являетсятормозом механизации трудоемкой технологии литья.

Наиболее близкой к предлагаемой является фарфоровая масса 2 , включающая огнеупорную глину, каолин, пегматит, кварцевый песок и фарфоровый бой при следующем соотношении компонентов, мас.%:

Огнеупорная глина 13-23 Каолин27-30

Полевой шпат18-20

Кварцевый песок22-27

Фарфоровый бой8-12

Недостатком указанной фарфоровой ассы является длительный срок оформления изделий (18,5-2-2 ч), а также низкая термостойкость издели.

Цель изобретения - сокращение роков оформления изделий и повышение термостойкости.

Указанная цель достигается тем, то фарфоровая масса, включающая огнеупорную глину, каолин, пегматит, варцевый песок и фарфоровый бой, одержит указанные компоненты при ледующем соотношении, масо%: Огнеупорная глина. 6-9 Каолин14-18

Пегматит26-29

Кварцевый песок 29-31 Фарфоровый бой20-22

Литейную фарфоровую массу (шликер) отовят раздельным помолом непластичных материалов (кварцевого песка пегматита, фарфорового боя) в шаровых мельницах и последующим смешением их с предварительно разжиженными в пропеллерных мешалках пластичными материалами - огнеупорной глиной и каолином. В щликер вводят электролиты по весу сухого вещества %: кальцинированная сода О,1J-растворимое стекло 0,1-0,13. Помол осуществляют до остатка на сите № 006 1 . о «

Отливку изделий производят в гипсовых формах. .Полуфабрикат после отливки поступает на подвялку а затем на сушку. Подвял су осуществляют непосредственно в и,ехе на стеллажах Сушку проводят в туннельной сушилке начальг1ой температуре теплоносителя 40-5.S и конечной 90-100 С. Продолжитель1;г..;::ь суьжи 24-30 ч. Высушенный полуфабрикат подвергают керосиновому контролю и глазуруют методом окунания. Обжиг изделий .проводят в тунр1ельных печах при 1230-1260°С, Длительность обжига 22-24 ч.

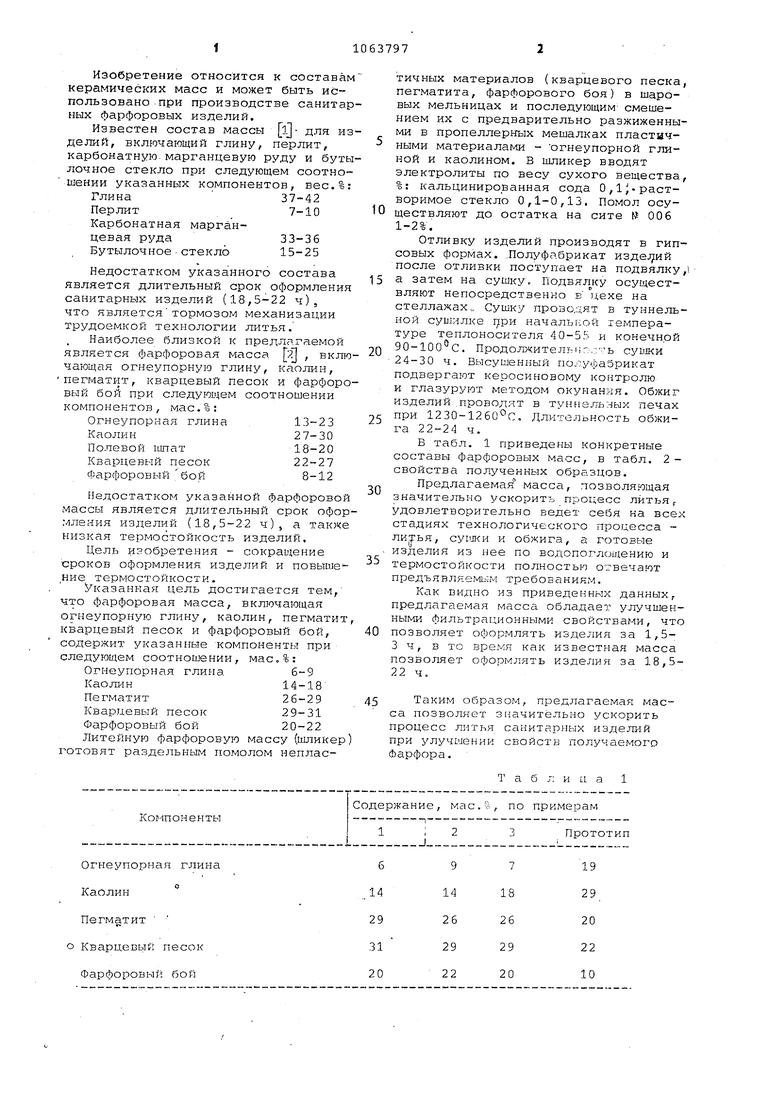

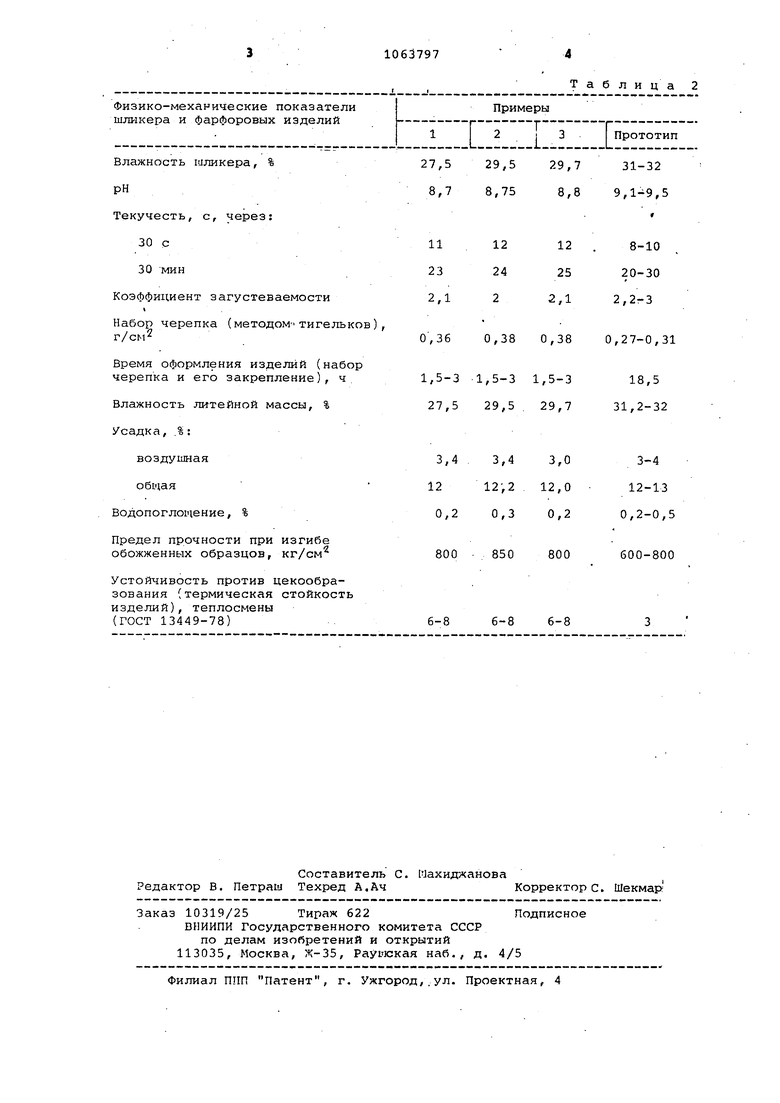

В табл. 1 приведены конкретные составы фарфоровых масс, в табл. 2свойства полученных образцов.

Предлагаемая масса, позволяющая значительно ускорить процесс литьяf удовлетворительно ведет себя на все стадиях технологического процесса литья, сушки и обжига, а готовые изделия из нее по водопоглс щению и термостойкости полностью отвечают предъявляемым требованиям.

Как видно из приведенных данных, предлагаемая масса обладает улучшенными фильтрационными свойствами, чт позволяет оформлять изделия за 1,53 ч, в то время как известная масса позволяет оформлять изделия за 18,522 ч.

Таким образом, предлагаемая масса позволяет значительно ускорить процесс литья санитарных изделий при улучшении свойств получаемого Фарфора.

Т а б

и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Фарфоровая масса | 1988 |

|

SU1537666A1 |

| Фарфоровая масса | 1985 |

|

SU1291579A1 |

| Фарфоровая масса | 1985 |

|

SU1303591A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса | 1982 |

|

SU1057470A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ФАРФОРА | 2013 |

|

RU2539059C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

ФАРФОРОВАЯ МАССА, включающая огнеупорную глину, каолин, пегматит, кварцевый песок и фарфоровый бой, отличающаяся тем, что, с целью сокращения сроков оформления изделий и повышения термостойкости, она содержит указанные компоненты при следующем соотношении, мас.%: 6-9 Огнеупорная глина 14-18 Каолин 26-29 Пегматит 29-31 Кварцевый песок 20-22 Фарфоровый бой

Огнеупорная глина Каолин Пегматит Кварцевьтй песок Фарфоровый бой

19 29 20 22

9

18 26 29 20

14 26 29 22

10

Набор черепка (методом-тигельк г/см

Время оформления изделий (набо черепка и его закрепление), ч

Влажность литейной массы, % Усадка, .%:

воздушная

общая Водопоглощение, %

Предел прочности при изгибе обожженных образцов, кг/см

Устойчивость против ценообразования (термическая стойкость изделий), теплосмены (ГОСТ 13449-78)

Таблица 2

0,36 0,38 0,38 0,27-0,31

1,5-3 .1,5-3 1,5-3 18,5 27,5 29,5 29,7 31,2-32

3,4 3,4 3,0

3-4

2 12,2 12,0

12-13

0,2 0,3 0,2

0,2-0,5

850

800

800

600-800

6-8

6-8

6-8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КЕРАМИЧЕСКАЯ МАССА | 0 |

|

SU357182A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бутнлева Е | |||

| С | |||

| и др | |||

| Освоение технологии производства санитарностроительных | |||

| изделий из фарфоровых масс на Лобнинском заводе | |||

| - Труды НИИстройкерамики, М., 1969, вып | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Способ получения продукта конденсации бетанафтола с формальдегидом | 1923 |

|

SU131A1 |

Авторы

Даты

1983-12-30—Публикация

1982-07-16—Подача