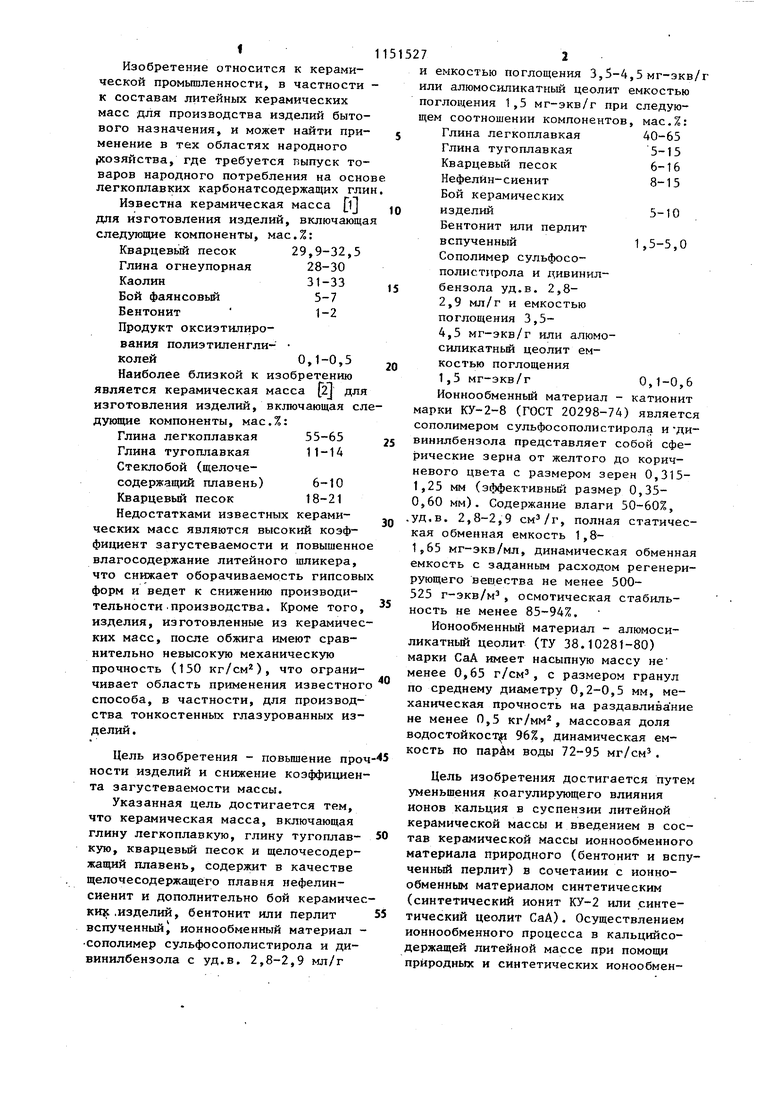

Изобретение относится к керамической промьппленностн, в частности к составам литейных керамических масс для производства изделий бытового назначения, и может найти применение в тех областях народного рсозяйства, где требуется выпуск товаров народного потребления на осно легкоплавких карбонатсодержащих гли Известна керамическая масса lj для изготовления изделий, включающа следующие компоненты, мас.%: Кварцевый песок 29,9-32,5 Глина огнеупорная 28-30 Каолин31-33 Бой фаянсовый5-7 Бентонит 1-2 Продукт оксиэтштирования полиэтиленгли- колей0,1-0,5 Наиболее близкой к изобретению является керамическая масса 2J для изготовления изделий, вК1почающая сл дующие компоненты, мас.%: Глина легкоплавкая 55-65 Глина тугоплавкая 11-14 Стеклобой (щелочесодержащий плавень) 6-10 Кварцевый песок 18-21 Недостатками известных керамических масс являются высокий коэффициент загустеваемости и повышенно влагосодержание литейного шликера, что снижает оборачиваемость гипсовы форм и ведет к снижению производительности Производства. Кроме того изделия, изготовленные из керамиче ких масс, после обжига имеют сравнительно невысокую механическую прочность (150 кг/см), что ограничивает область применения известно способа, в частности, для производства тонкостенных глазурованных из делий. Цель изобретения - повьпиение про ности изделий и снижение коэффициен та загустеваемости массы. Указанная цель достигается тем, что керамическая масса, включающая глину легкоплавкую, глину тугоплавкую, кварцевьш песок и щелочесодержащий плавень, содержит в качестве щелочесодержащего плавня нефелинсиенит и дополнительно бой керамиче КИ5С .изделий, бентонит или перлит вспученный, ионнообменный материал сополимер сульфосополистирола и дивинилбензола с уд.в, 2,8-2,9 мл/г 72 и емкостью поглощения 3,5-4,5 мг-экв/г или алюмосиликатный цеолит емкостью поглощения 1,5 мг-экв/г при следующем соотношении компонентов, мас.%: Глина легкоплавкая 40-65 Глина тугоплавкая 5-15 Кварцевый песок6-16 Нефелин-сиенит8-15 Бой керамических изделий5-10 Бентонит или перлит вспученный1,5-5,0 Сополимер сульфосополистирола и дивинилбензола уд.в. 2,82,9 мл/г и емкостью поглощения 3,54,5 мг-экв/г или алюмосиликатный цеолит емкостью поглощения 1,5 мг-экв/г0,1-0,6 Ионнообменный материал - катионит марки КУ-2-8 (ГОСТ 20298-74) является сополимером сульфосополистирола и дивинилбензола представляет собой сферические зерна от желтого до коричневого цвета с размером зерен 0,3151,25 мм (эффективный размер 0,350,60 мм). Содержание влаги 50-60%, уд,в. 2,8-2,9 , полная статическая обменная емкость 1,81,65 мг-экв/мл, динамическая обменная емкость с заданным расходом регенерирующего вещества не менее 500525 г-экв/м, осмотическая стабильность не менее 85-94%. Ионообменный материал - алюмосиликатный цеолит (ТУ 38.10281-80) марки СаА имеет насыпную массу не менее 0,65 г/см, с размером гранул по среднему диаметру 0,2-0,5 мм, механическая прочность на раздавливание не менее 0,5 кг/мм, массовая доля водостойкости 96%, динамическая емкость по парАм воды 72-95 мг/см. Цель изобретения достигается путем уменьшения коагулирующего влияния ионов кальция в суспензии литейной керамической массы и введением в состав керамической массы ионнообменного материала природного (бентонит и вспученный перлит) в сочетании с ионнообменным материалом синтетическим (синтетический ионит КУ-2 или синтетический цеолит СаА). Осуществлением ионнообменного процесса в кальцийсодержащей литейной массе при помощи природных и синтетических ионообменных материалов удается обеспечить хорошие литейные свойства предлагаемой литейной керамической массы, несмотря на высокое содержание карбо ната кальция в составе исходных легк плавких глин. Выведение ионов кальци из активной поверхностной зоны глинистых частиц улучшает спекаемость керамической массы при пониженной температуре обжига и обеспечивает повышение механической прочности изделий . Количество и состав вводимого ион обменного материала в приведенных примерах зависит от состава и количества применяемых много-карбонатных глин (содержания примесей карбонатов) . Суммарная сорбционная емкость ионообменных материалов должна обеспечить динамическое сорбционное равновесие ионов Са в литейной многокарбонатной керамической массе в процессе формовки. Природные минеральные ионообменные материалы - бен тонит или вспученный перлит обладают 1сравнительно небольшой ионообменной способностью. Поэтому для более полного связывания ионов Са из шликер при повышении количества многокарбонатных глин добавочно вводятся ионообменные материалы - сополимер сульфосополистирола с дивинилбензолом или алюмосиликатный цеолит, обладаюКомпонентыСодержание компонентов, щие высокой поглотительной способностью. Керамическую массу подготавливают шликерным способом - мокрым тонким помолом составляющих шихту компонентов (используется предварительно измельченный бой керамических изделий) в шаровых мельницах при соотношении веса мелющих тел, материала и воды,равным 1,5:1:1. Тонкость помола контролируется остатком на сите 0056 (10000 отв./см), который должен быть от 1,5 до 3,0%. Изделия формируют преимущественно методом литья при использовании гипсовых или пластмассовых форм. Для приготовления Литейного шликера необходимой консистенции при пониженной влажности сначала добавляют ионообменный материал природный - бентонит или вспученный перлит, затем синтетический сополимер сульфосополистирола с дивинилбензолом или алюмосиликатный цеолит. После извлечения из форм изделия подвергают сушке при . Первый обжиг изделий сложной конфигурации проводят при 850-900 С. Политой обжиг изделий осуществляется при 10001040 С с длительностью общего цикла подогревания, обжига и охлаждения изделий 8-10 ч. В табл. 1 приведены составы керамических масс, в табл. 2 - физикомеханические показатели изделий. Т а б л и ц а 1 мае. %, в составе

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1977 |

|

SU659547A1 |

| Керамическая масса для изготовления облицовочной плитки | 2017 |

|

RU2652033C1 |

| МАЙОЛИКОВАЯ МАССА (ВАРИАНТЫ) | 1998 |

|

RU2153479C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2016 |

|

RU2614789C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2004 |

|

RU2270178C2 |

| Керамическая масса для изготовления облицовочной плитки | 2017 |

|

RU2646081C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| Керамическая масса | 1983 |

|

SU1114656A1 |

| Керамическая масса | 1982 |

|

SU1057471A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И ОБЛИЦОВОЧНЫХ ПЛИТОК | 2013 |

|

RU2525414C1 |

КЕРАМИЧЕСКАЯ МАССА, включающая глину легкоплавкую, глину тугоплавкую, кварцевый песок и щелочесодержащий плавень, о тличающая с я тем, что, с целью повышения прочности изделий и снижения коэффициента загустеваемости массы, она содержит в качестве щелочесодержащего плавня нефелин-сиенит и дополнительно бой керамических изделий, бентонит или перлит вспученный, ионнообменный материал - сополимер сульфосополисткрола и дивинилбензола уд.в. 2,82,9 мл/г и емкостью поглощения 3,54,5 мг-экв/г или алюмосиликатный цеолит емкостью поглощения 1,5 мгэкв/г при следующем соотношении компонентов, мас.%: Глина легкоплавкая 40-65 Глина тугоплавкая 5-15 Кварцевый песок 6-16 Нефелин-сиенит8-15 Бой керамических изделий5-10 Бентонит или перлит (Л вспученный1,5-5,0 Сополимер сульфополистирола и дивинилбензола с уд.в. 2,82,9 мл/г и емкостью поглощения 3,54,5 мг-экв/г или алюмосиликатный це;д олит емкостью погло- . щения 1,5 мг-экв/г 0,1-0,6 Л о к|

Глина легкоплавкая

Глина тугоплавкая

Кварцевый песок

Нефелиновый сиенит

Бой керамических изделий

Бентонит

Вспученный перлит

Ионнообменный материал - сополимер сульфосополистирола

и дивинилбензола

Алюмосиликатный цеолит

57 9,9

49 11

12

15

10,6

5,0 10

5,0

2,3 5,0 1,5

0,6

0,1

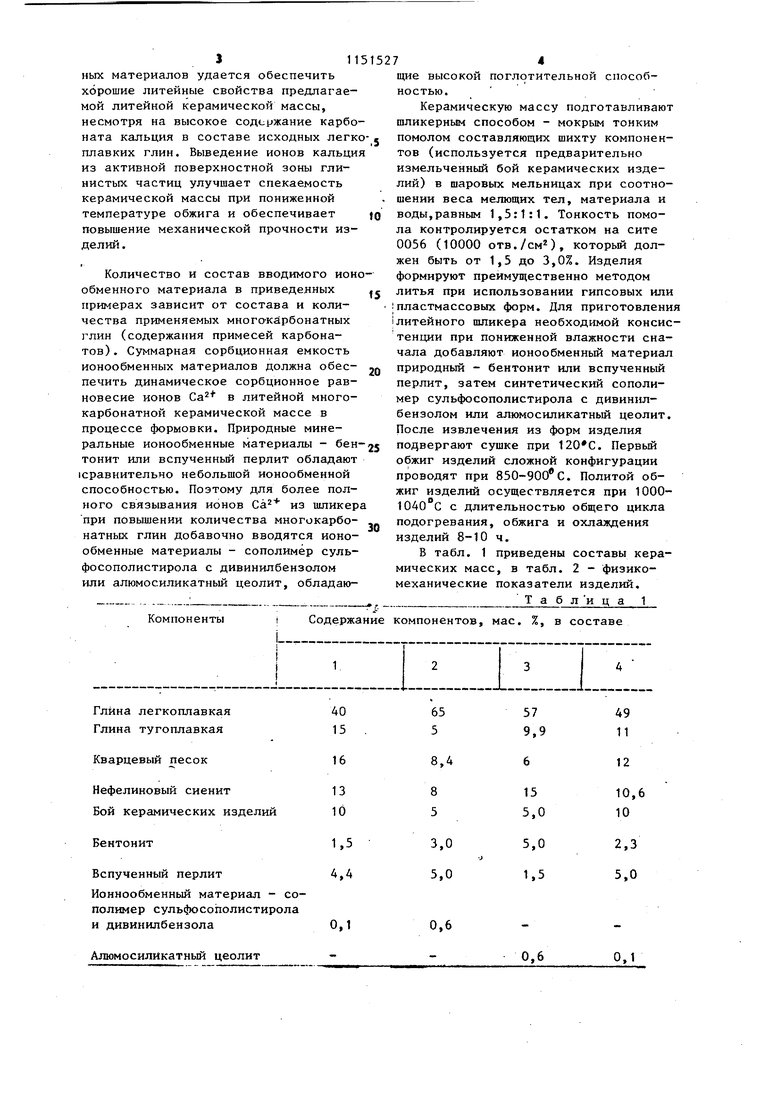

Тонкость помола - остаток на сиКак видно из табл. 2, использование изобретения позволяет снизить коэффициент загустеваемости массы и повысить прочность изделий.

Кроме того, расширяется сырьевая база керамической промьтшенности,

Таблица 2

так как при использовании легкоплавких карбонатсодержащих глин становится возможным изготовление керамических изделий с повьпиенной прочностью на механизированных конвейерных линиях непрерывного действия.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 759488, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Керамическая масса | 1979 |

|

SU814964A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-04-23—Публикация

1983-04-18—Подача