сл

Изобретение относится к производству керамических изделий, преимушественно к техническим тл тонкокамен ным керамическим массам ниэкотемпературногр обжига. .

Известно керамическая масса для изготовления тонкокаменных керамических изделий, включающая дружковскую глину, бой бутылочного стекла, перлит и карбонатную руду при следующем соотношении компонентов, вёс.%: Глина37-42

Бой бутылочного стекла . 7-10

Перлит33-36

Карбонатная руда 15-25 Недостатком указанного состава массы является высокая температура обжига 1000-1050 С, что не позволяет получать тонкостенные изделия из нее высокоплотной стуктурой при более низких температурах обжига. Кроме того. Изделия имеют ограниченную цветовую .гамму.

Известна также масса для изготовления фарфоро-фаянсовых изделий; содержащая перлит, глину дружковскую, каолин, ильменитовый концентрат при следующем соотношении указан ных компонентов, вес.%:

Перлит35-45

Глина25-33

Каолин10-30

Ильменитовый концентрат3-12Изделия, изготовленные из данной массы, обоженные при 1р40-10бО°С, характериризуются водопоглощенйем 0,2-4,8%, термостойкостью, составляющей 10-15 циклов изменения температуры в пределах 350-15 С 2.

Недостатком массы является сравнительно высокая температура обжига, узкий интервал спекания.

Наиболее близкой к предлагаемой является керамическая масса для изго товления тонкокаменных изделий, вклю чающая следующие компоненты, вес.%: Глина легкоплавкая 30-32 Глина огнеупорная 21-23 Перлит-щелочесодержащий компонент 26-28 Пиритные огарки 1,9-7 Стёклофритта14-17,1,

причем стеклофритта имеет следующий состав, мас.% Si02.45j lOJ ВпОч 34) CaO 6} NajO 5.

Изделия, изготовленные из известной массы и о505 сенйые при 940-960 С, характеризуются водополглощением 0,02-0,05% 3J.

Недостатками массы являются невысокие показатели механической проч.ности изделий, составляющие 425519 кг/см и термостойкости при перепаде температур 150-20°С - 4-5 тепло смен, что не позволяет использовать указанную массу для технических целей. Кроме того, масса имеет узкий

интервал спекания, составляющий в результате чего наблюдается значи-1 тельная дезформация изделий цри обжиге из-за перепада температур в начале печей обжига.

Цель изобретения - повышение механической прочности, термостойкости изделий и расширение интервала спекания.

Указанная цель достигается тем, 0 что керамическая масса, включающая глину огнеупорную, щелочесодержащий компонент и стеклофритту системы SiOo-Al20g-B202-Na20, содержит в качестве щелочесодержащего компонен5 та нефелиновый концентрат и дополнительно каолин при следующем соотношении компонентов мас.%:

Глина огнеупорная 28-36 Нефелиновый концентрат31-35 . Стеклофри.тта системы

Si02-Al20-3-B.203-Na2,0 7-13 Каолин 23-27,.

причемстеклофритта имеет следующий состав, мас.%:

62,66-67/93

S i 02 17,79-19,29 В 203 3,90-5,86

0,06-0,10 РеоОз 0,14-0,19

MfjO 8,88-10,04

N,0 К 6 1,26-1,90

В качестве исходного сырья и материалов используют глину огнеупор5 нефелиновый концентрат, каолин и стеклофритту.

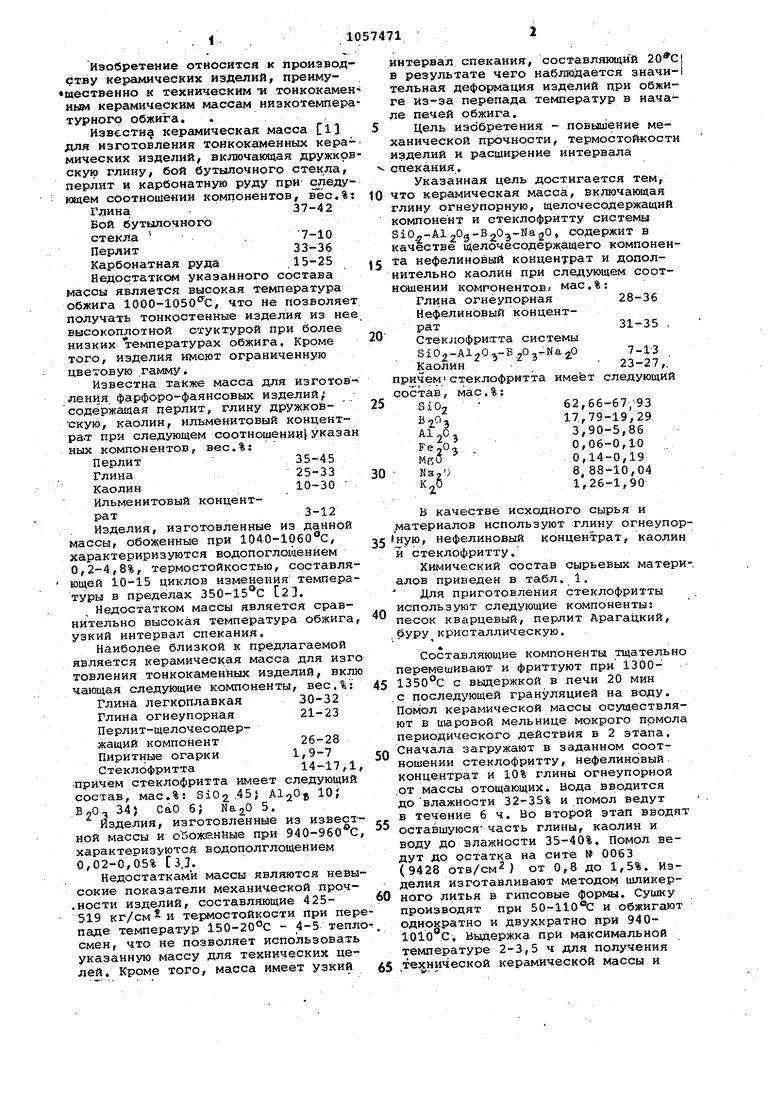

Химический состав сырьевых материалов приведен в табл. 1.

Для приготовления стеклофритты используют следующие компоненты:

песок кварцевый, перлит Арагацкий, буру кристаллическую.

Составляющие компоненты тщательно перемешивают и фриттуют при 130045 1350°С с выдержкой в печи 20 мин .с последующей грануляцией на воду. Помол керамической массы осуществляют в шаровой мельнице мокрого прмола периодического действия в 2 зтапа.

CQ Сначала загружают в заданном соотношении стеклофритту, нефелиновый концентрат и 10% глины огнеупорной ,от массы отощающих. Вода вводится до влажности 32-35% и помол ведут в течение 6ч. Во второй зтап вводят

5 оставшуюся часть глины, каолин и воду до влажности 35-40%. Помол ведут до остатка на сите № 0063 (9428 отв/см2 ) от 0,8 до 1,5%. Изделия изготавливают методом шликер60 ного литья в гипсовые формы. Сушку производят при 50-110 С и обжигают однократно и двухкратно при 9401010 С. Выдержка при максимальной температуре 2-3,5 ч для получения

65 .технической керамической массы и

3-3,5 для получения тонкокаменной керамической массы.

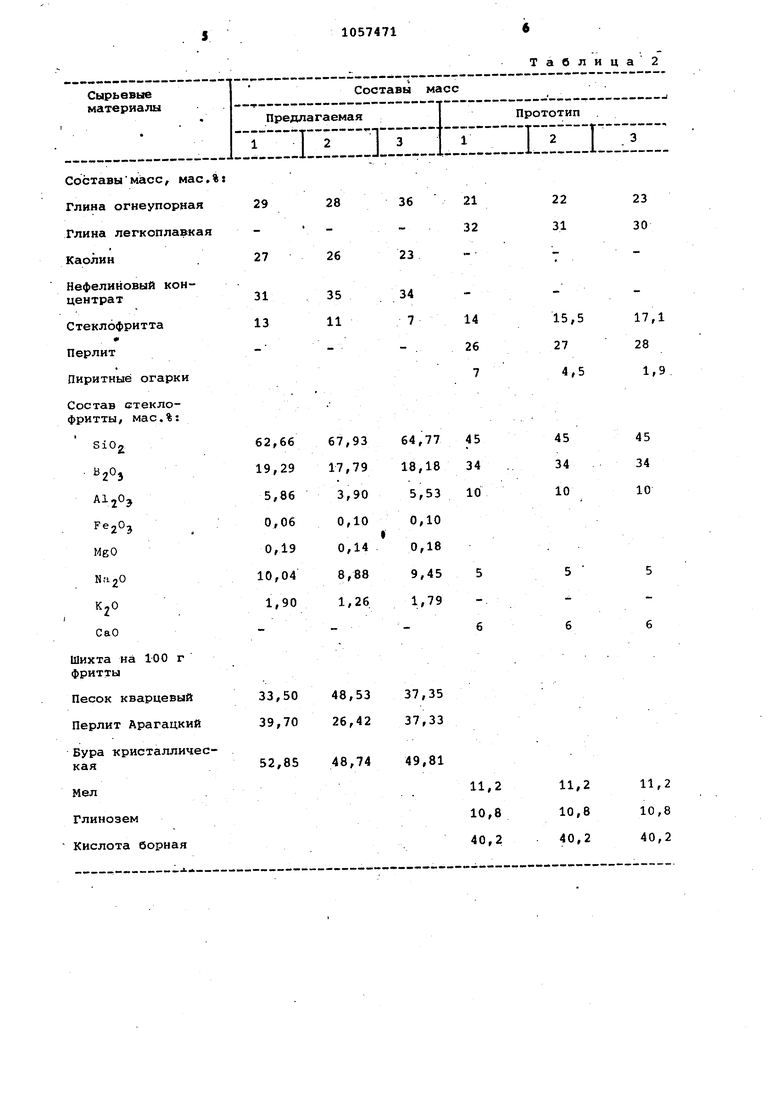

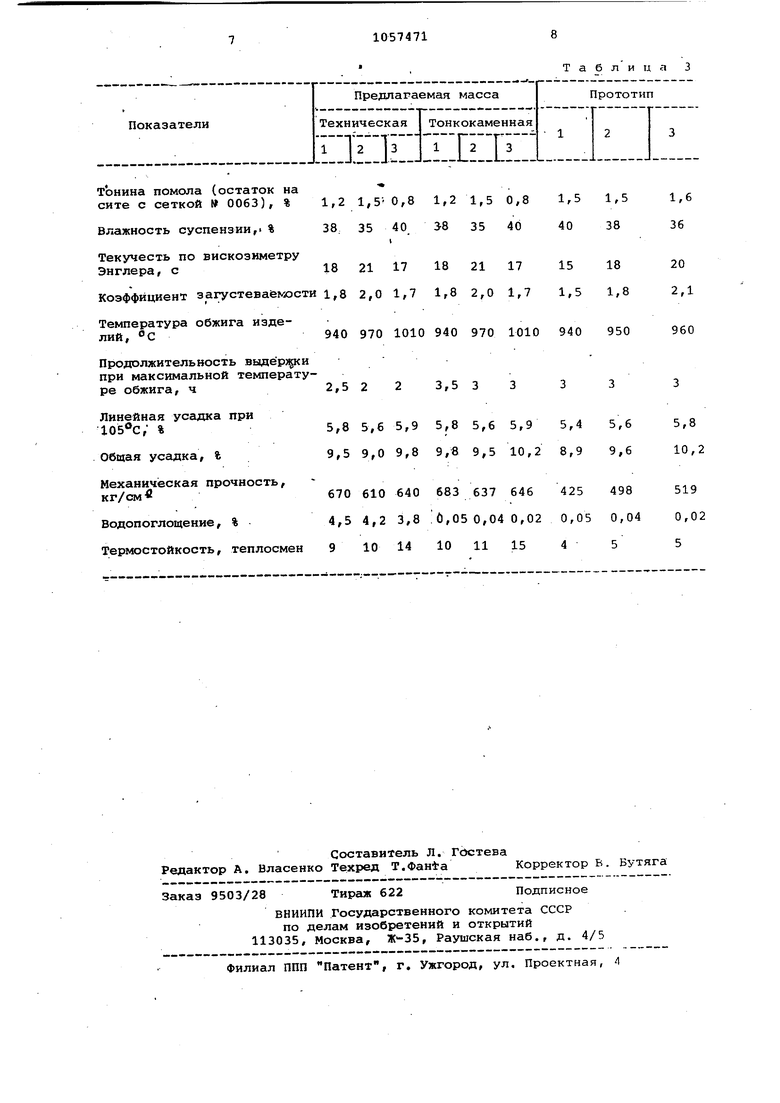

В табл. 2 приведены конкретные составы предлагаемой и известной керамических масс. - Свойства изделий, полученных из керамической массы и выдержанных при максимальной температуре обжига 2-2,5 ч для тёхнияеских изделий и вццержанных 3-3,5 ч из тех же составов для тонкокаменных изделий, а также из известной массы, приведены в табл, 3.

Как видно из табл. 3 предлагаемая керамическая масса обладает повышенной механической прочностью и термостойкостью по сравнению с известной, кроме того, она имеет боле широкий интервал спекания, что исключает деформацию изделий.

Предлагаемая масса позволяет получить керамические формы с повышенСырьевые материалы

Глина огнеупорная

Каолин

Нефелиновый концентрат

Стеклофритта

ной Механической прочностью и термо стойкостью при низких температурах обжига, что Дает возможность вести их обжиг в печах совместно с керамическими изделиями из Местных краснржгущихся глин. Кроме того, из

данной массы, изменив время выдержки, можно получить тонкокаменные керамические изделия с водопоглощением 0,02-0,05%.

Использование предлагаемой керамической массы планируется для Изготовления керамических форм, исполь зуемых при производстве детских надувных шаров и хозяйственных пер.чаток из латекса, а также для получения тонкокаменных керамических изделий. При выпуске технич еских изделий на сумму 180 тыс.руб. И тонкокаменных на сумму 120 тыс. руб. экономический эффект составит

18 тыс.руб. в год.

Т а б л и- ц а 1

Окислы и их содержание, мае. %

.

Sic,

СаО

21,11

0,56 34,53 0,56 128,48 1,89

17,7919,29

62,663,9 5,86 67,93

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления тонкокаменных керамических изделий | 1986 |

|

SU1351909A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ | 1999 |

|

RU2140405C1 |

| Керамическая масса | 1977 |

|

SU659547A1 |

| Керамическая масса для изготовления кислотостойких изделий | 1981 |

|

SU992484A1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| Керамическая масса для изготовления облицовочной плитки | 2017 |

|

RU2652033C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ МАЙОЛИКОВЫХ ИЗДЕЛИЙ | 2004 |

|

RU2278088C1 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2006 |

|

RU2346971C2 |

| СОСТАВ ЛИТЕЙНОГО ШЛИКЕРА (ВАРИАНТЫ) | 1998 |

|

RU2176227C2 |

| Керамическая масса для изготовления облицовочной плитки, изразцов | 2017 |

|

RU2648124C1 |

КЕРАМИЧЕСКАЯ МАССА, включающая глину огнеупорную, щелочесодержащий компонент и стеклофритту системы SiOg - А1,20,- SjOj- NajO, отличающаяс.я тем, что, с целью повышения механической прочг. ности, термостойкости -изделий и расширения интервала спекания, она в качестве 1целоч1есодержатцего компонента содержит нефелиновый концентрат и дополнительно каолин при cлeд(яцeм соотношении компонентов, мас,%: Глина огнеупорная 28-36 Нефелиновый концент31-35 рат Стеклофритта системы SiO,- AljO-- В,0,Na.O 7-13 Каолин 23-27, причем стеклофритта имеет следующий состав, мас.%: SiO, fl 9 Г.з FegOj MgO Na.O

. СырьёНые мат ери алы

Глина огнеупорная

Каолин

Нефелиновый концентрат

Стеклофритта

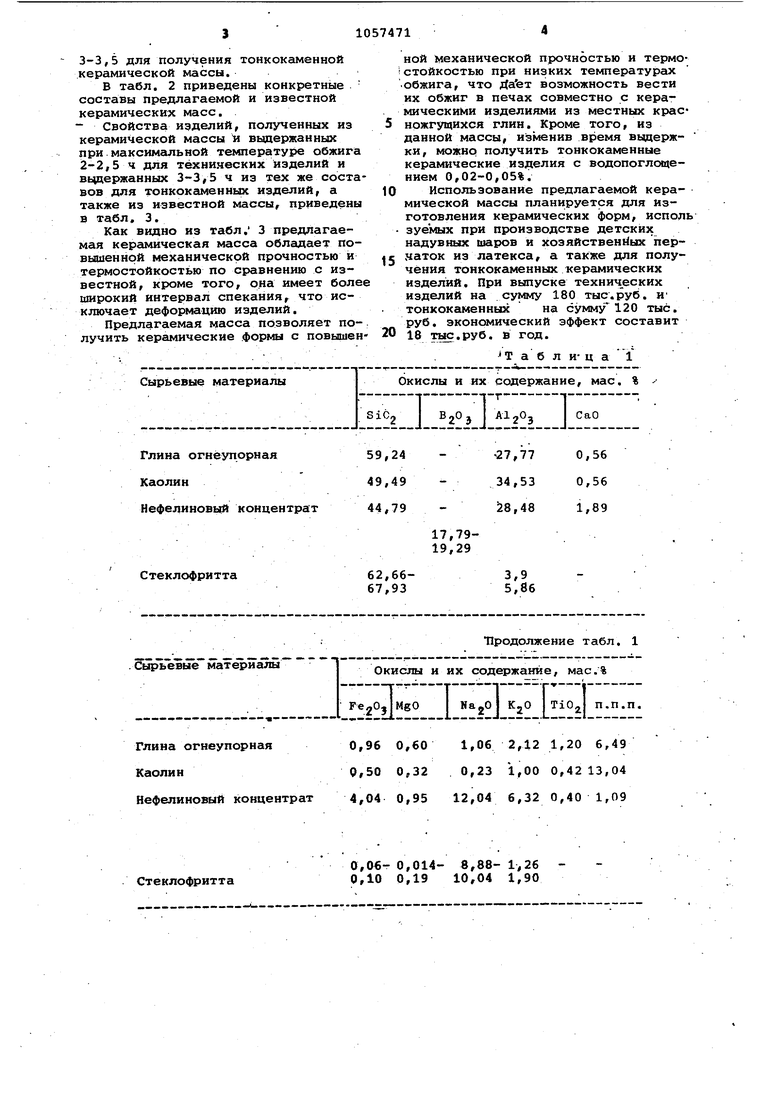

Продолжение табл. 1

Окислы и их содержание, мас.%

FegOjJMeONa O KjO TiOj, п.п.п.

0,96 0,60 1,06 2,12 1,20 6,49 0,50 0,32 0,23 1,00 0,42 13,04 4,04 0,95 12,04 6,32 0,40 1,09

0,06- 0,014- 8,88- 1,26 0,10 0,19 10,04 1,90

Составымае с, мае.%:

33,50 48,53 37,35 39,7026,4237,33

52,85 48,74

Таблица 2

49,81

11,211,2

10,810,8

40,240,2 Тонина помола (остаток на сите с сеткой 0063), % 1,2 1,5 0,8 38 35 40 Влажность суспензии, % Текучесть по вискозиметру 18 21 17 Энглера, с коэффициент загустевабмости 1,8 2,0 1,7 Температура обжига изделий, °С 940 970 1010 Продолжительность выдёр; и при максимальной температу2,5 2 ре обжига, ч Линейная усадка при , % 5,85,65,9 9,59,09,8 Общая усадка, % Механическая прочность, кг/см-в 670610640 4,54,23,8 Водопогловдение, % 91014 Термостойкость, теплосмен

5,8 10,2

519

0,02

5 1,2 1,5 0,8 3-8 35 40 18 21 17 1,8 2,0 1,7 940 970 1010 940 950 3,5 3 5,8 5,6 5,95,45,6 9/8 9,5 10,28,99,6 683 637 646425498 6,05 0,04 0,020,050,04 10 11 1545

Авторы

Даты

1983-11-30—Публикация

1982-07-09—Подача