Изобретение относится к строительным материалам и может быть использовано для пропитки цементно-бетонных конструкций и сооружений с целью повышения их коррозионной стойкости.

Целью изобретения является повышение стойкости бетона к нагретой до 60°С соляной кислоте, а также ударной вязкости и сопротивления раскалыванию.

В композиции применяют следующие материалы:

эпоксидная смола ЭД-20;

растворитель Р-4, представляющий собой смесь из 12 мас.%, бутилацетата, 26 мас.% ацетона и 62 мас.% толуола ;

жидкие кубовые остатки производства толуилендиизоцианата (продукта Т 80/20), характеризующиеся следующими показателями, мас.%:

Содержание свободного толуилен- диизоциавата 47,8 Смолообраз ые

продукты52,2

Содержание NCO групп в данных отходах32,7

Тяжелое пиролизное масло - отход производства этилен-пропилена,характеризующееся следующими показателями;

Показатели Норма по

контракту Плотность при 120°С, т/м39 не менее

Кинематическая

1,1

вязкость при

120°С, с

Температура

вспышкиj°С

Содержание

серы, мас.%

Механиче скяе

примеси мас.% н/б

Содержание воды,

мас.% н/б

Зольность, мас,%

н/б

Асфальтены,мас.% н/б

Температура застывания,0 С

Пример 1, Б мешалку заливают 3,0 мас.% растворителя Р-4 и 5,0 мае,% тяжелого пиролизного мае2400-4000100-125 0,5-0,6 0,1 0,1

0,1 50

100

s

на. Перемешивание ведут в течении 1 ч до полного растворения тяжелого пиролизного масла, после чего, не . прекращая перемешивания, последовательно вводят 21,0 мас.% эпоксидной смолы и 9,0 мас.% кубового остатка производства толуилендиизоциана- та. После введения последнего компоjg нента перемешивание продолжают еще в течение 30 мин.

Предлагаемой композицией пропитывают бетонные образцы в виде кубов с ребром 100 и цилиндры мм,

1$ которые перед пропиткой в течение 30 сут выдерживают на воздухе. Для получения сравнительных данных параллельно готовят пропиточные составы по прототипу и ими также пропитывают

2Q аналогичные бетонные образцы.

Пропитку образцов производят в течение 2 ч и после 24-часовой полимеризации пропиточной композиции при 20°С осуществляют испытания об25 разцов.

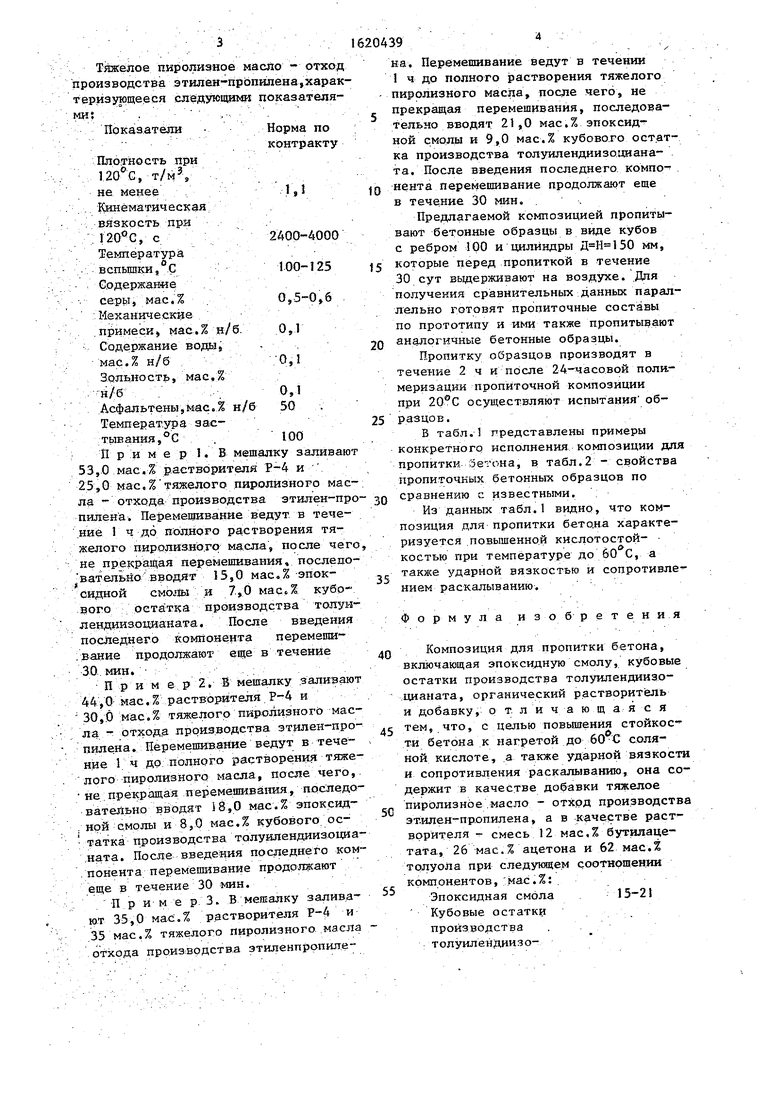

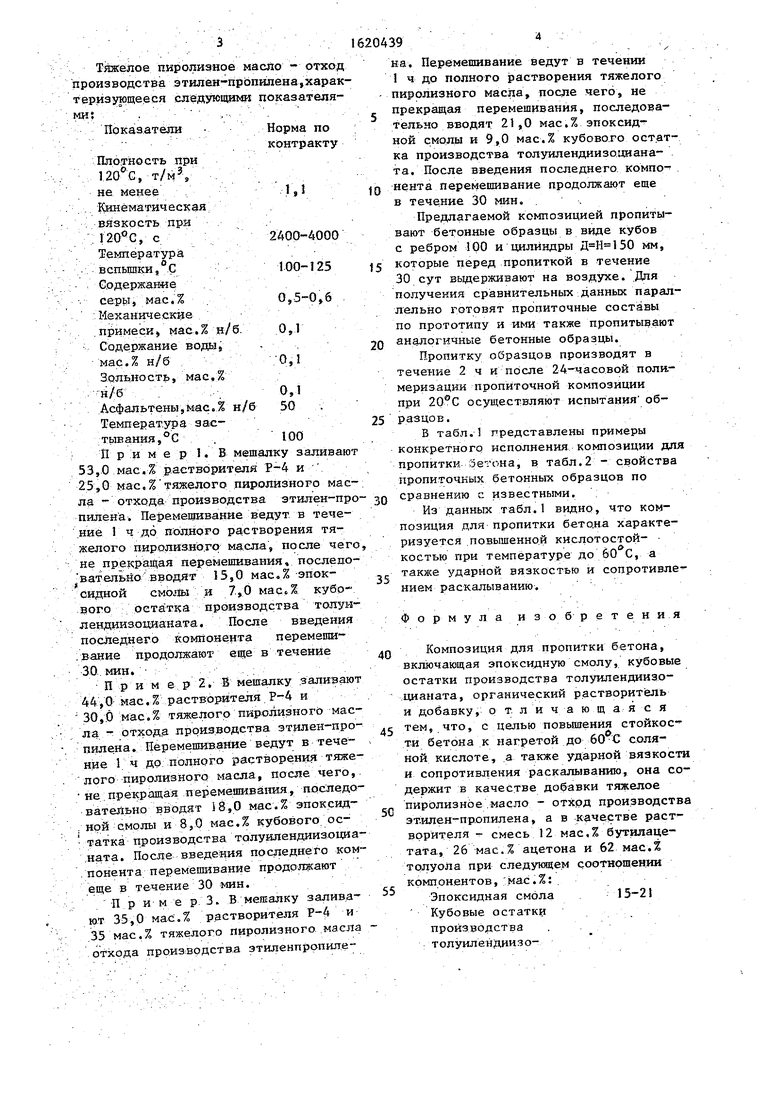

В табл.1 представлены примеры конкретного исполнения композиции для пропитки Зетона, в табл.2 - свойства пропиточных бетонных образцов по

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для пропитки бетона | 1989 |

|

SU1682354A1 |

| Кислотостойкий футеровочный материал | 1989 |

|

SU1634695A1 |

| ПОЛИМЕРМИНЕРАЛЬНЫЙ РАСТВОР ДЛЯ ПРОПИТКИ КАРКАСА ИЗ МИНЕРАЛЬНОГО ЗАПОЛНИТЕЛЯ | 1998 |

|

RU2131855C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ БЕТОНА | 1992 |

|

RU2007375C1 |

| БИТУМСОДЕРЖАЩИЙ МАТЕРИАЛ | 2002 |

|

RU2220171C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОПИТКИ ШПАЛ | 2007 |

|

RU2331513C1 |

| Полимербетонная смесь | 1989 |

|

SU1694522A1 |

| АНТИСЕПТИК НЕФТЯНОЙ ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ (ВАРИАНТЫ) | 2006 |

|

RU2331512C2 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2026331C1 |

| КРАСКА ДЛЯ РАЗМЕТКИ ДОРОГ | 1993 |

|

RU2067601C1 |

Изобретение относится k строительным материалам и может быть использовано для пропитки цементно-бетонных конструкций и сооружений с целью повышения их коррозионной стойкости. Целью изобретения является повышение стойкости бетона к нагретой до 60е С соляной кислоте, а также ударной вязкости и сопротивления раскалыванию. Пропиточная композиция включает, мас.%: эпоксидная смола 15-21, кубовые остатки производства толуилендиизоцианата 7-9, тяжелое пиролизное масло - отход производства этилен-пропилена 25-35, органический растворитель бутнлацетата (смесь . 12 мас.% 26 мас.% ацетона и 62 мас.% толуола) 35-53. Коэ Ьфициент стойкости в нагретой до 60°С соляной кислоте составляет: для 5%-ного раствора до 0,94, для 10%-ного раствора до 0,93, ударная вязкость составляет до 29,9 кДж/ма, сопротивление раскалыванию - до 50,6 МПа. 2 табл. (Л

ла - отхода производства этилен-про- 30 сРавненикэ с известными.

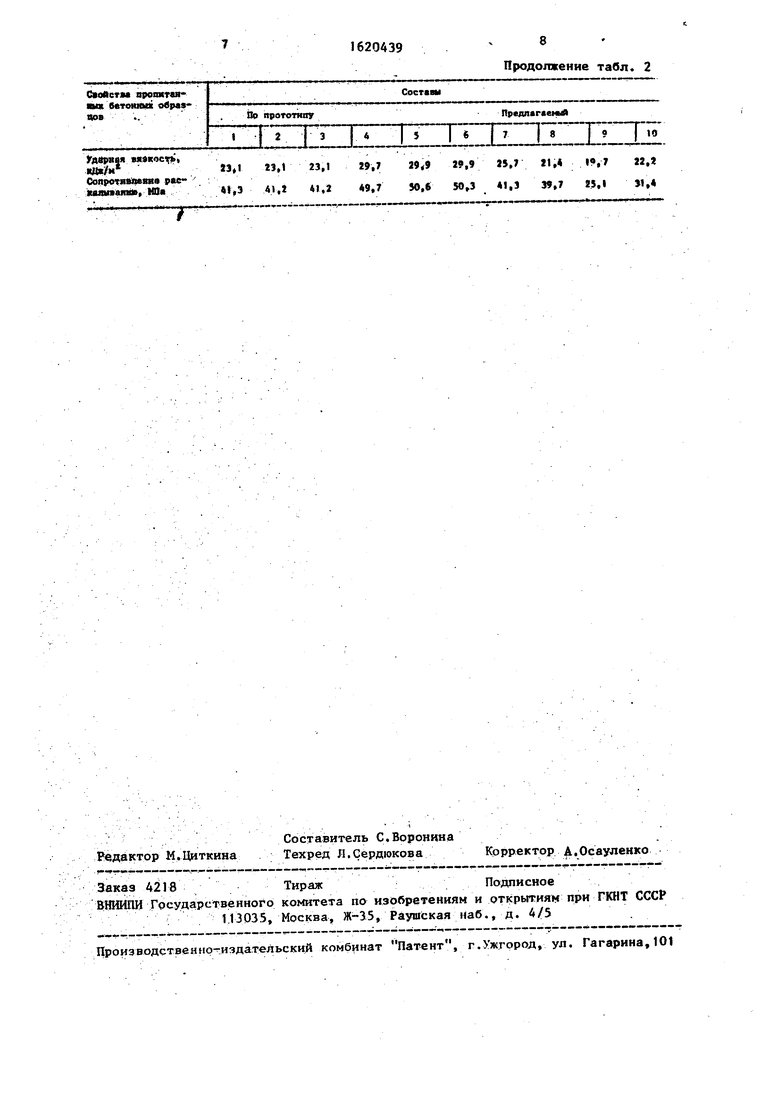

пилена. Перемешивание ведут в тече- Из данных табл.1 видно, что комние 1 ч до полного растворения тяпозиция для пропитки бетона характеризуется повышенной кислотостой- костью при температуре до 60 С, а также ударной вязкостью и сопротивл нием раскалыванию.

желого пиролизного масла, после чего не прекращая перемешивания, последовательно вводят 15,0 мас.% эпоксидной смолы и 7,0 мас«% кубового остатка производства толуи- лендиизоцианата. После введения последнего компонента перемешивание продолжают еще в течение

30 мин.

Пример2. В мешалку заливают 44,0 мас.% растворителя Р-4 и 30,0 мас.% тяжелого пиролизного масла - отхода производства этилен-пропилена. Перемешивание ведут в течение 1 ч до полного растворения тяжелого пиролизного масла, после чего, не прекращая перемешивания, последовательно вводят 18,0 мас.% эпоксидной смолы и 8,0 мас.% кубового ос- татка производства толуилендиизоциа- ната. После введения последнего компонента перемешивание продолжают еще в течение 30 мин.

Пример 3, В мешалку заливают 35,0 мас.% растворителя Р-4 и 35 мас.% тяжелого пиролизного масла отхода производства этиленпропиле5

0

5

С

5

позиция для пропитки бетона характеризуется повышенной кислотостой- костью при температуре до 60 С, а также ударной вязкостью и сопротивлением раскалыванию.

Формула изобретения

Композиция для пропитки бетона, включающая эпоксидную смолу, кубовые остатки производства толуилендиизо- цианата, органический растворитель и добавку, отличающаяся тем, что, с целью повышения стойкости бетона к нагретой до 60 С соляной кислоте, а также ударной вязкости и сопротивления раскалыванию, она содержит в качестве добавки тяжелое пиролизное масло - отход производства этилен-пропилена, а в качестве растворителя - смесь 12 мас,% бутилаце- тата, 26 мас.% ацетона и 62 мас.% толуола при следующем соотношении компонентов, мас.%:

Эпоксидная смола 15-21

Кубовые остатки

производства

толуилендиизоцианата

Указанный органический растворительТяжелое пиролиз

10 20

ID 60

12

24

12 52

15

30

15

«о

15

23 53

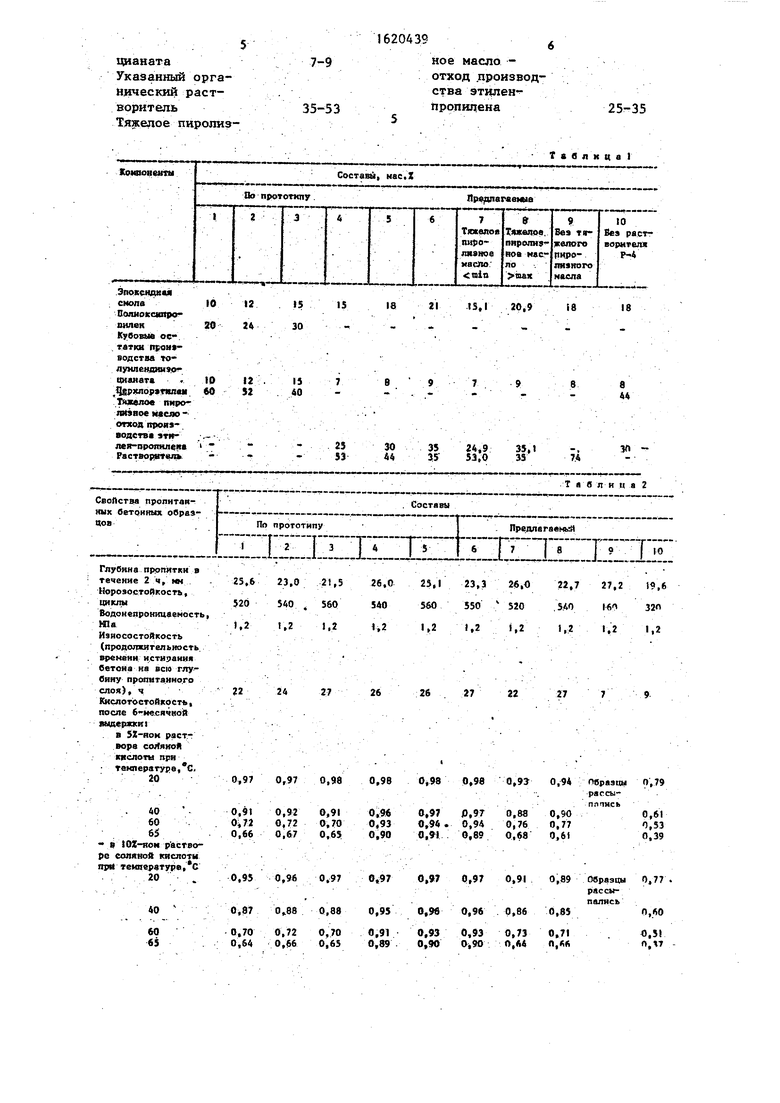

СвоПства пропитанных бетонных образцов

По прототипу

I

Fflpewia .

IIIIZnillEZIZIlZlZIIilTii;

Глубина пропитки в течение 2 ч, мм Морозостойкость, циклы

Водонепроницаемость, НПа

Износостойкость (продолжительность времени истирания бетона на всю глубину пропитанного слоя), ч

Кнслотостсйкость, после 6-иесячкой выдержкиI

в 5Z-ROM растворе соЛяиой кислоты при температуре,С, 20

25,6 23,0 21,5 26,0 25,1 23,3 26,0 22,7 27,2 1«,6 520 540 . 560 540 560 550 520 540 16 32П 1,2 1,2 1,2 1,2 1,2 1,2 1,2 1,2 1.2 1,2

22 24

27

26

26 27

22

27

0,97 0,97 0,98

0,91 0,92 0,91 0,72 0,72 0,70 0,66 0,67 0,65

0,95 0,96 0.97

0,87 0..88 0,88 0,95 0,9в 0,96 0,86 0,85

0,70 0,64

0.72 0,66

0,70 0,65

0,91 0,89

0,93 0,90

0,93 0,90

0,73 О.А4

0,71 Л,М

ное масло - отход производства этилен- пропилена

Т s в л и ц а 1

21

15,1 20,9

18

18

8

44

3035 24,9 35,1

4435 53,0 33

74

3ft

Таблица

Составы

Fflpewia .

Предлагаемы

EZIZIlZlZI

26

26 27

22

27

0,97 0,97 0,91 0,89

Образцы рассыпались

0,77

0,9в 0,96 0,86 0,85

0,93 0,90

0,93 0,90

0,73 О.А4

0,71 Л,М

Л,«О

0,31 П,М

1620439

8 Продолжение табл. 2

| Баженов Ю.П | |||

| Бетонполимеры | |||

| М.: Высшая школа, 1980 | |||

| Авторское свидетельство СССР 1542939, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-01-15—Публикация

1988-12-21—Подача