Изобретение относится к проич од ству графитопластовых материалов и может быть использовано длн и4 отсв- аения футеровочных изделий с целью чящиты от коррозии оборудования Р хн мической и других отраслях промышленности.

Цель изобретения - повьппение тегт- лостойкости и уменьшение линейной усадки.

Пример. Расширенный графит в количестве 36,0 мас.% смешивают с 15,0 мас.% бакелитового лака, рачбтв- ленного спирто-ацетоновой смесью до вязкости 25 с по вискозиметру В1-4, и 5,0 мас.% клиноптилолита. Затем добавляют 12,0 тяжелого пиро- лизного масла - отхода производпв i этилена-пропилена, и 32,0 мас.% тучьне p i тига. t THXTv ruartjihHo гн роме- пшв.игт и годе шинают до .днлснян рлст i рщетя три 80 С, ) мeль- ч Ш1 л чр гиогти менее 0,16 чг- в пнро )й MtJU-HHiie и прессуют в of oi ре- вчс мои ре -форме L av -iHcoiia- ми . ри ц°лтно ц влении 20 . ВыдерА ч поп ачпеьи.м

«НИ Т мпе;Т

оэ

NU

о со ел

рттур 1 i м 1 г рес -ф Р е 160 С. П :ре 1 nptc овп. нем птихту предварительно nov i pep в rtpмorll яфy до 100 С.

Гпре ( ор яиные иодечня подверг 1Ю, д ч1 термообработке для полно о ( таер тенич свч утощето р е- чение 10 ч nin 160 L с последукчцн охлаждением с о скоростью 20 С/ч

П р ч м е p 2U Растир г-нным графит п котш4е(тче 40,0 мае. А смершвают с 18,0 м . бчкелнтовото лтка. рчт

бавлнют спирто-апетоновой смесью до вязкости 25 с по вискозиметру ВЗ-4, и 6,0 мас.% клиноптнлолита„ Затем добавляют 15,0 мас„% тяжелого пиро- лизного масла - отхода производства этилена-пропилена, и 21,0 мас.% пуль вербакелита Шихту тщательно перемешивают и подсушивают до удаления растворителя при 80°С, затем измельча- ют до крупности менее 0,16 мкм в шаровой мельнице и прессуют в обогреваемой пресс-форме с двумя пуансона- Ьш при удельном давлении 20 МПа. Выдержка под давлением 5 мин. Темпера- тура смеси в пресс-форме 160°С, Перед прессованием шихту предварительн подогревают в термошкафу до 100°С. Спрессованные изделия подвергают дополнительной термообработке для пол- него отверждения связующего в течение 10 ч при 160 С с последующим охлаждением со скоростью 20°С/ч.

П р и м е р 3, Расширенный графит в количестве 44,0 мас.% смешивают с 21,0 мас.% бакелитового лака, разбавленного спирто-ацетоновой смесью до вязкости 25 с по вискозиметру ВЗи 7,0 масо% клиноптилолита. Затем добавляют 18,0 мас0% тяжелого пнро- лизного масла - отхода производства этилена-пропилена, и 10,0 мас0% пуль вербакелита. Шихту тщательно перемешивают и подсушивают до удаления растворителя при 80°С, затем измельчают до крупности менее 0,16 мм в шаровой мельнице и прессуют в обогреваемой пресс-форме с двумя пуансонами при удельном давлении 20 МПа. Вы держка под давлением 5 мин. Температура смеси в пресс-форме 160 С. Перед прессованием шихту предварительно подогревают в термошкафу до 100 С Спрессованные изделия подвергают до- полнителъной термообработке для полного отверждения связующего в течение 10 ч при 160°С с последующим охлаждением со скоростью 20°С/ч.

Использование в кислотостойком

футеровочном материале клиноптилолита и тяжелого пиролизного масла - отхода производства этилена-пропилена, с бакелитовым лаком приводит к образованию высокомолекулярных пространственных связей и соответственно к повышению теплостойкости и уменьшению линейной усадки.

Для изготовления футеровочного материала используют материалы,, характеристика которых приведена ниже,

Клиноптилолит представляет собой кислотостойкий кремнеземистый природный цеолит общего состава: R6 КА10г)б (SiOi) 24НгО, где R - Na% К4, Са4. Типичная окисная формула (NajKj) 0-A1Z0,«10 Si07-8HzO. содержание, мас,%: К20 2,2; Na20 1,0; СаО 2,5; Si02 70,0; А1г03 13,2; Н20 11,1; насыпная плотность 700 кг/м3; твердость по МООсу 6; размер зерен после помола 1-3 мкм, уделная поверхность 1250 м /г„ Общим структурным элементом в каркасе клиноптилолита (как и всей седьмой группы цеолитов, в которую он входит является особая конфигурация из тетраэдров А102 и Si02. Каждый тетраэдр входит в один из элементов, состоящих из 4 и 5 членных колец. Элементы соединяются в слои, которые определяют совершенную стойкость кристаллов.

Расширенный графит - высокодисперсный порошок с насыпной массой 0,012-0,005 г/см3„ Получают его окислением природного графита в концентрированной кислоте Удельная поверхность 86 м /г. Размер частиц до 50 мкм,

i

Бакелитовый лак ЛБС-3 ГОСТ 901-78

Тяжелое пиролизное масло - отход производства этилена-пропилена, плот |НОсть при 120°С не менее 1,1 т/м ; , кинематическая вязкость при 120°С 2400-4000 с; температура вспышки 100-125°C; содержание серы 0,5- 0,6 мас.%; механические примеси не более 0,1 мас„%; содержание воды, не более 0,1 мас,%; зольность, Не более 0,1 мас.%; асфальтены не более 50 мас„%; температура застывания 100°C.

Пульвербакелит ПБ (ГОСТ 3552-63) представляет тонкоизмельченную смесь новолачной смолы марки СФ-012 с Уротропином (7,4%).

Остаток при просеве на

сите с размером сторон ячейки в свету 0,095 мм,%,

не более2

Разрушаюшеь напряжение

при растяжении стандарт-

ных образцов МПа, не менее,

5

на электрокорунде 80 13,0

на электрокорунде 16

после выдержки в 2%-ном

содовом растворе в

течение 24 ч6,5

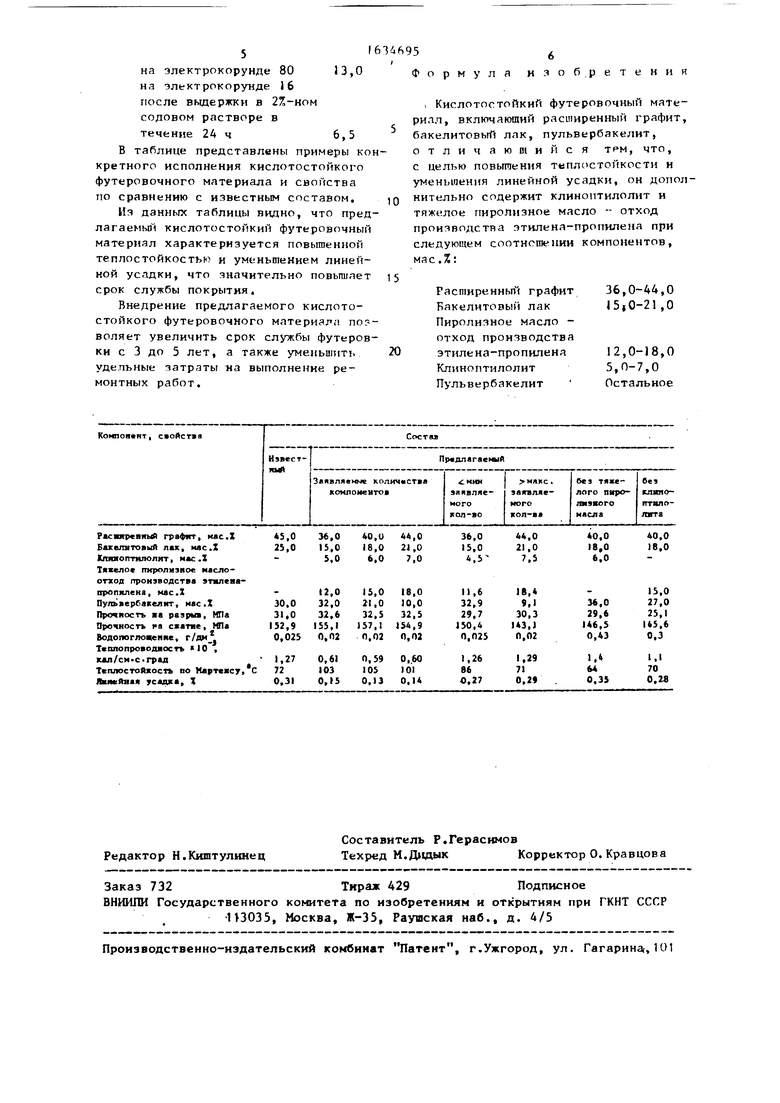

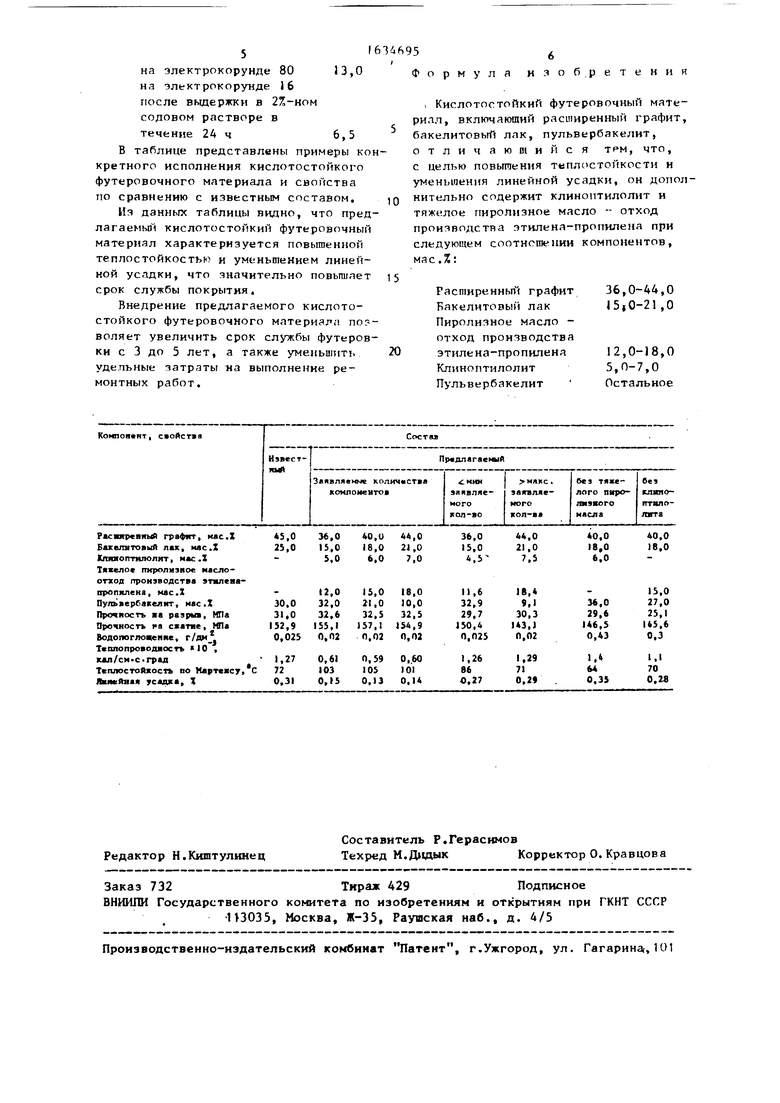

В таблице представлены примеры конкретного исполнения кислотостойкого футеровочного материала и свойства по сравнению с известным составом.

Из данных таблицы видно, что пред- лагаеммй кислотостойкий футеровочный материал характеризуется повышенной теплоетонкостью и уменьшением линейной услдкн, что значительно повышает срок службы покрытия.

Внедрение предлагаемого кислотостойкого футеровочного материал.-i воляет увеличить срок службы футеровки с 3 до 5 лет, а также уменьшить удепьные затраты на выполнение ремонтных работ.

i

Формул

6

3 О

бретения

, Кислотостойкий футеровочный материал, включающий расширенный графит, бакелитовый лак, пульвербакелит, отличающийся ТРМ, что, с целью повышения теплостойкости и уменьшения линейной усадки, он дополнительно содержит клиноптилолнт и тяжелое пиролнэное масло - отход производства этилена-пропилена при следующем соотношении компонентов, мас.%:

Расширенный графит Бакелитовый лак Пиролизное масло - отход производства этиле на-пропиленя Клиноптилолит Пульвербакелит

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислотостойкий футеровочный материал | 1986 |

|

SU1357416A1 |

| Кислотостойкий футеровочный материал | 1980 |

|

SU1143757A1 |

| Кислотостойкий футеровочный материал | 1989 |

|

SU1673566A1 |

| Композиция для пропитки бетона | 1988 |

|

SU1620439A1 |

| Полимерная композиция | 1988 |

|

SU1578155A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕЙ НЕФТЕПОЛИМЕРНОЙ СМОЛЫ | 1993 |

|

RU2117013C1 |

| Устройство для имитации и управления пиролизной печью | 1985 |

|

SU1291599A1 |

| Масса для изготовления абразивного инструмента | 1988 |

|

SU1662822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2045395C1 |

| Асботекстолит | 1991 |

|

SU1763239A1 |

Изобретение относится к пуошьчд- ству графитопластовых матери uioii дп Ч Г И I -Mil НШ И lOAli П; (П v ( Р()( 114 К( JI Т Др I УТС РОН Ы1 1% I 1Л J-UII И 10 П Ь 11 О ДЛ 1 1 чЦ|| И Г) J j ШТНИЯ Ь ХИМНЧеС TJ U .44V ромьП11.и НЖЧ 1 1 II I О i Ч f / -rf t H)iL ГТ ПК ) Ч , V fc ibUlt 1 lit IHHtMH( КИ , Km ТОТт )l 11 l l ( 1 M lt-pH 1 (14 ГОИ1 И Г niHJ L HH I I p t |in : , ) i и M L 1( I J I ITИод I J , I L ,1П тII i К )M I U HI I ji , M (,JH i , 0 - , 0, 1 ( jb , Ч P . iH H 1 i PI и r,c TB a I I 1 ,1 1 I 1 pi l J, ч i U M L I H i l НИИ °I: inpi iiiih i p i- t in i оь i iv i ц ,021 ,0; IMP .и J e M it- к (о л ы i p IH - эти iftb-i pi iK.it и 1) . ,0- b,0; К 1ИЯ ; J i Г1 ) 111 I 1 b li ,0-7,; iv. i ч ке кл itr

| Двухтактный двигатель внутреннего горения | 1923 |

|

SU1357A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1991-03-15—Публикация

1989-03-07—Подача