Изобретение относится к способам получения алкилоламидов жирных кислот, а именно к получению моно- и диэта- ноламидов из метиловых эфиров ненасыщенных жирных кислот отходных жиров рыбакон ервной промышленности (ОРЖ), которые могут быть использованы в качестве исходных веществ для синтетических поверхностно-активных веществ.

Целью изобретения является увеличение степени амидирования целевого продукта и сокращение продолжительности процесса.

Пример 1. В 4-горлую реакционную колбу с герметичной мешалкой, капельной воронкой, контактным термометром для регулирования наружного обогрева (инфралампа), эффективным термостатированиым дефлегматором для обратной конденсации моноэтаноламина и селективного удаления паров метанола, холодильником в верхней части дефлегматора, для конденсации и удаления выделившегося при реакции метанола и охлаждаемым приемником на выходе холодильника с приспособлением для вакуумирования аппаратуры помещают 31,0 г моноэта- иоламина (МЭА), 18,7 г готового моно- этаноламндз (МЭ-амнда), 2,82 г раствора катализатора. В качестве катализатора применяют раствор 2-амиио- этоксилата натрия в МЭА с учетом начальной концентрации 2-амииозток- силата в реакционной смеси О,О75 - 0,085 мг-экв/г Для гомогенизации системы в реакционную смесь добавляют готовый алкилоламид в количестве 10-15 мас.% от всей смеси, т.е. при массовом соотношении раствор катализатора - МЭ-амид - МЭА - метило&

ND

4ъ JO

1,0

6,63

вые эфиры жирных кислот : 11S0 : 35,5,

Систему вакуумируют до остаточного давления 50 мм рт.ст. раствор в колбе термостатируют при 75eC, a дефлегматор уделения метанола при 50°С, Через капельную воронку в течение 15 мин дозируют 00 г метиловых эфиров жирных кислот (НК).

По окончании дозирования аппаратуру девакуумируют и отбирают пробы. Пробы отбирают через определенные промежутки времени до тех пор, пока не получают постоянные показатели анализа. Результаты опыта приведены в табл.2, пример 1,

Пример2. В реакционную колбу помещают 53,5 г диэтаноламина (реактив марки ч), 21S9 г готового ДЗ-амида, 3,30 г раствора катализатора. Массовое соотношение раствор катализатора - ДЭ-амйд - ДЭА - метиловые эфиры ЖК составляет I$0 : : 6,64 ; 16,2 : 30,3.Включают ме- шалку, вакуумируют аппаратуру до остаточного давления 45 мм рт.ст. и термостатиругот полученную смесь, а также дефлегматор при 90 С. Через капельную воронку в течение 15 мин в реакционную смесь дозируют 100 г метиловых эфиров ЖК, 15 мин после дозирования эфиров систему девакуумируют и отбирают пробу для анализа. Результаты опыта приведены в табл.3, пример 2.

П р и м е р 3. В реакционную колбу помещают 31,0 г МЭА5 18,7 г готового МЭ-амида, 2,82 г раствора катализатора. Включают мешалку,полученную смесь, а также дефлегматор термостатируют при 75°С, Через капельную воронку при атмосферном давлении аппаратуры быстро (в течение нескольких секунд) дозируют 100 г метиловых эфиров ЖК ОРЖ, предварительно нагретых также до 75 С, Для установления продолжительности реакции,концентрации катализатора и степени амидирования в течение процесса отби рают пробы, которые анализируют по вышеприведенной методике. Результаты опыта приведены в табл.2, пример 3.

П р и м е р 4. Синтез проводят аналогично примеру 3 с тем лишь отличием, что дозирование метиловых эфиров ЖК проводилось в течение 35 мин. Пробы отбирали по окончании до ирова

5

0

Ь

0

д

5

0

5

5

ния. Результаты приведены в табл.2, пример 4.

П р и м е р 5. Синтез проводят аналогично примеру 3 с тем отличием, что применяемый МЭА в качестве примеси содержит 3% воды. Результаты опыта приведены в табл.2.

П р и м е р 6. Синтез проводят аналогично примеру 1 с тем отличием, что применяемый МЭА в качестве примеси содержит 1% воды. Результаты опыта приведены в табл.2.

Пример. В реакционную колбу помещают 53,5 г технического ДЭА, в качестве которого используется промежуточный продукт производства шампуней для волос на основе ОРЖ,содержащий в качестве примеси значитель-1 ное количество воды (порядка 1%), 21,9 г готового ДЭ-амида, 3,30 г раствора катализатора. Включают мешалку и полученную смесь, а также дефлегматор термостатируют при 90°С.Через капельную воронку при атмосферном давлении з течение 15 мин в реакционную CMeci дозируют метиловые эЛи- ры ЖК, 90 мш после дозирования эфиров из реакционной смеси полностью удаляют ь анол путем медленного ва- куумирования системы до остаточного давления мм рт.ст. После этого аппаратуру девакуумируют и проводят анализ реакционной смеси. Результаты опыта приведены в табл.3,пример 7.

П р и м е р 8. Синтез проводят аналогично примеру 7 с тем отличием, что в качестве алкилоламина применяют реактивный ДЭА марки ч. Результаты опыта приведены в табл.3,пример 8.

П р и м е р 9. Синтез проводят аналогично примеру 2с тем отличием, что в качестве алкилоламина применяют технический ДЭА. Результаты опыта приведены в табл.3, пример 9.

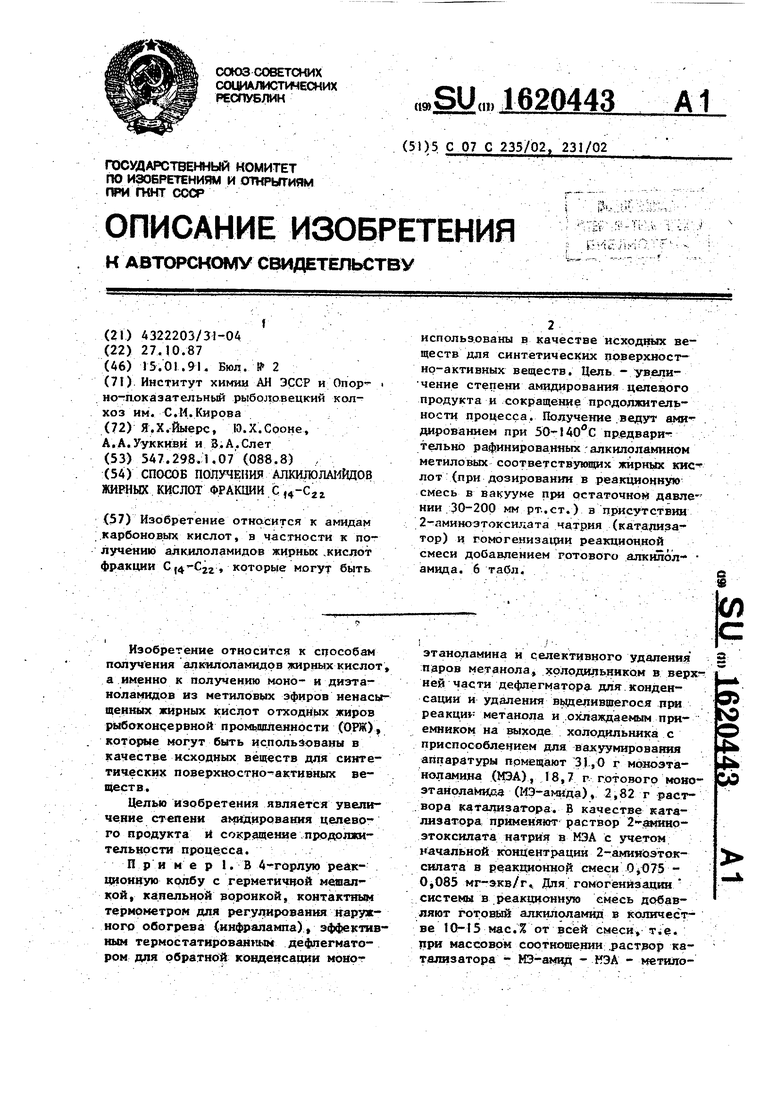

Пример 10. Синтез проводят аналогично примеру 1 с тем отличием, что дозирование метиловых эфиров КК и процесс амидирования ведут при 500С и остаточном давлении 30 мм рт.ст. Результаты опыта приведены в табл.4, пример 10.

Пример 11. Синтез проводят аналогично примеру 1 с тем отличием, что дозирование метиловых зфиров ЖК и процесс амидирования ведут при 140ЛС и остаточном давлении 200 мм

51

рт.ст. Результаты опыта приведены в табл.4, пример 11.

Пример 12. Синтез проводят .аналогично примеру 1 с тем отличием, что применяемый МЭА в качестве при-. меси содержит 1% воды, а температура реакции составляет 90вС при 80 мм рт.ст.

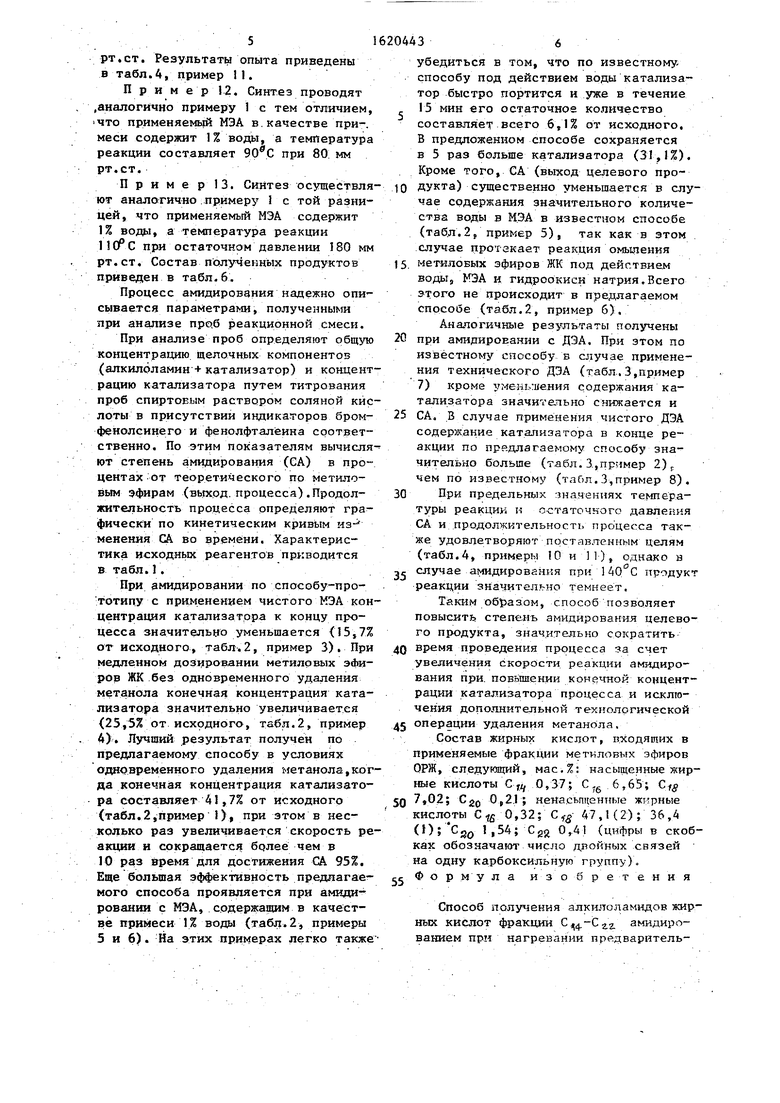

П р и м е р 13. Синтез осуществляют аналогично примеру 1 с той разницей, что применяемый МЭА содержит 1% воды, а температура реакции 110° С при остаточном давлении 180 мм рт.ст. Состав полученных продуктов приведен в табл.6.

Процесс амидировзния надежно описывается параметрами, полученными при анализе проб реакционной смеси.

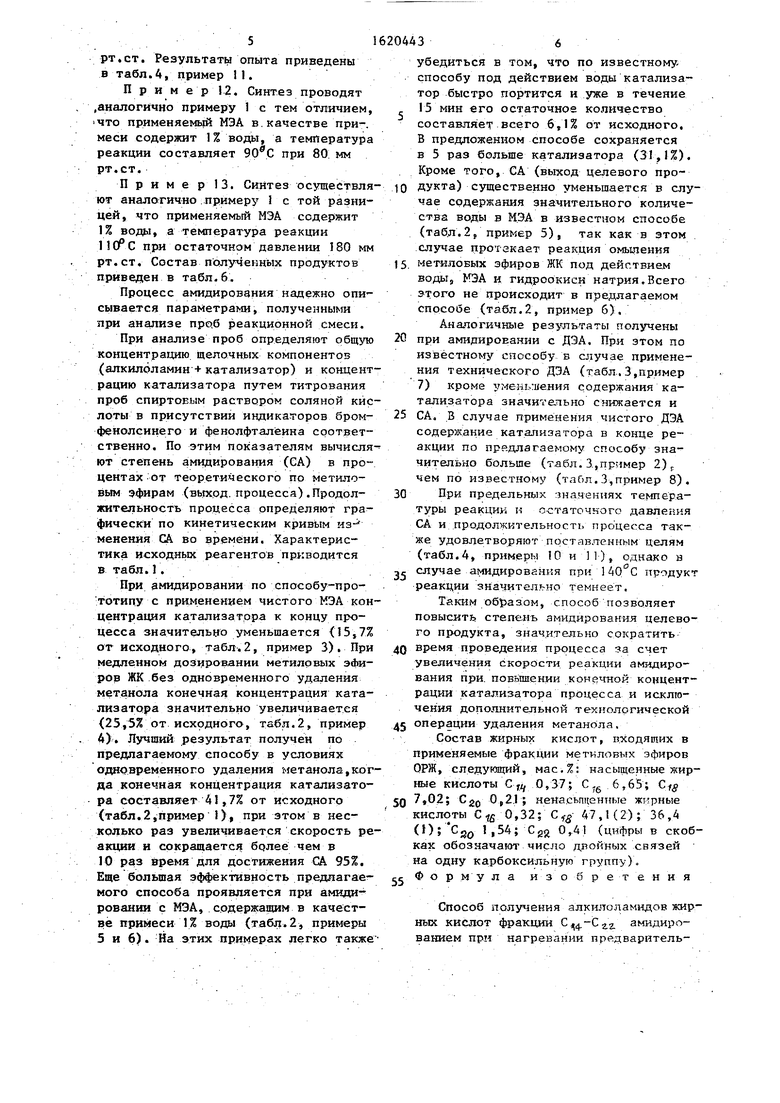

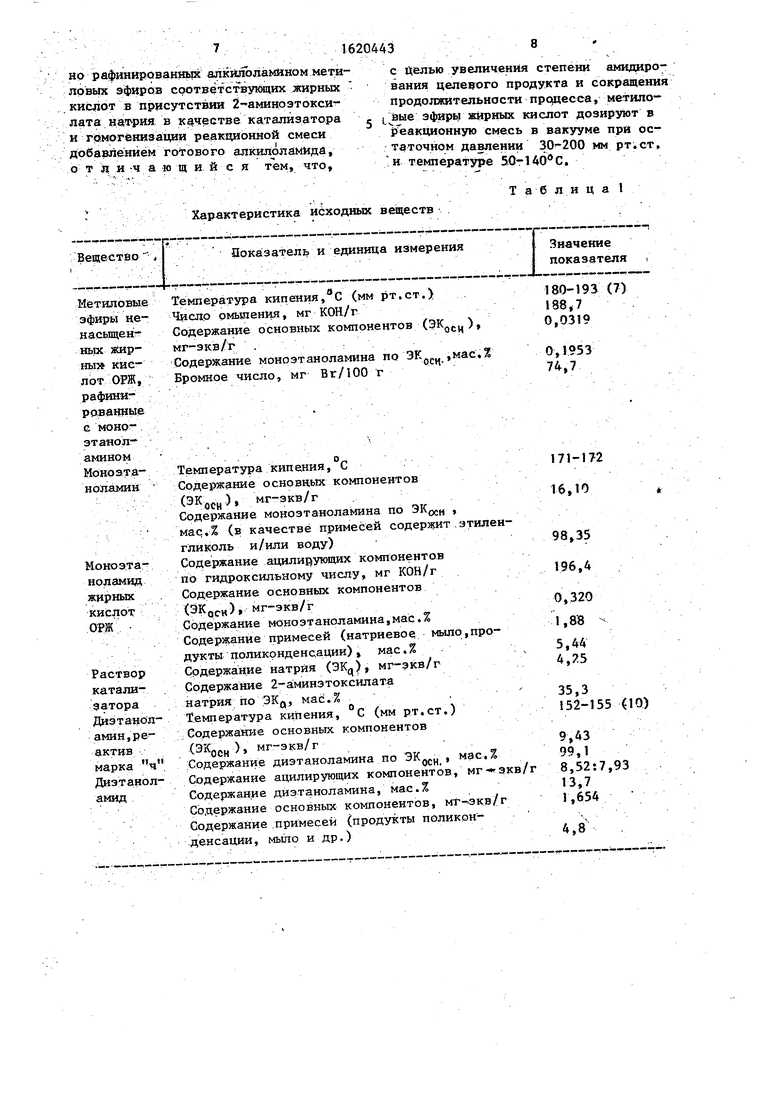

При анализе проб определяют общую концентрацию щелочных компонентов (алкилоламин + катализатор) и концентрацию катализатора путем титрования проб спиртовым раствором соляной кислоты в присутствии индикаторов бром- фенолсинего и фенолфталеина соответственно. По этим показателям вычисляют степень амидирования (СА) в процентах от теоретического по метиловым эфирам (выход процесса).Продолжительность процесса определяют графически по кинетическим кривым из- менения СА во времени. Характеристика исходных реагентов приводится в табл.1.

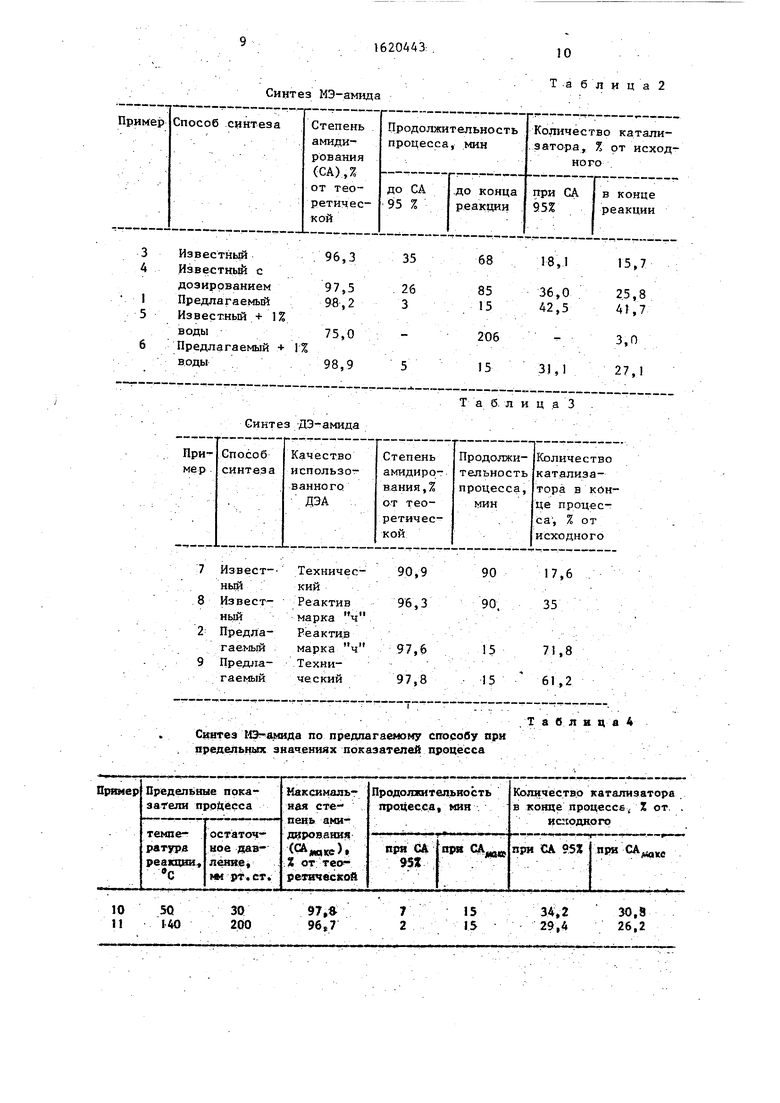

При амидировании по способу-прототипу с применением чистого МЭА концентрация катализатора к концу процесса значительно уменьшается (15,7% or исходного, табл.2, пример 3). При медленном дозировании метиловых ров ЖК без одновременного удаления метанола конечная концентрация катализатора значительно увеличивается (25,5% от исходного, табл.2, пример А). Лучший результат получен по предлагаемому способу в условиях одновременного удаления метанола,когда конечная концентрация катализатора составляет 41,7% от исходного (табл.2,пример 1), при этом в несколько раз увеличивается скорость реакции и сокращается более чем в 10 раз время для достижения СА 95%. Еще большая эффективность предлагаемого способа проявляется при амидировании с МЭА, содержащим в качестве примеси 1% воды (табл.2, примеры 5 и 6). На этих примерах легко также

убедиться в том, что по известному- способу под действием воды катализатор быстро портится и уже в течение 15 мин его остаточное количество составляет всего 6,1% от исходного. В предложенном способе сохраняется в 5 раз больше катализатора (31,1%). Кроме того, СА (выход целевого продукта) существенно уменьшается в слу- «ае содержания значительного количества воды в МЭА в известном способе (табл.2, пример 5), так как в этом случае протакает реакция омыления

5 метиловых эфиров ЖК под действием воды9 ЮА и гидроокиси натрия.Всего этого не происходит в предлагаемом способе (табл.2, пример б).

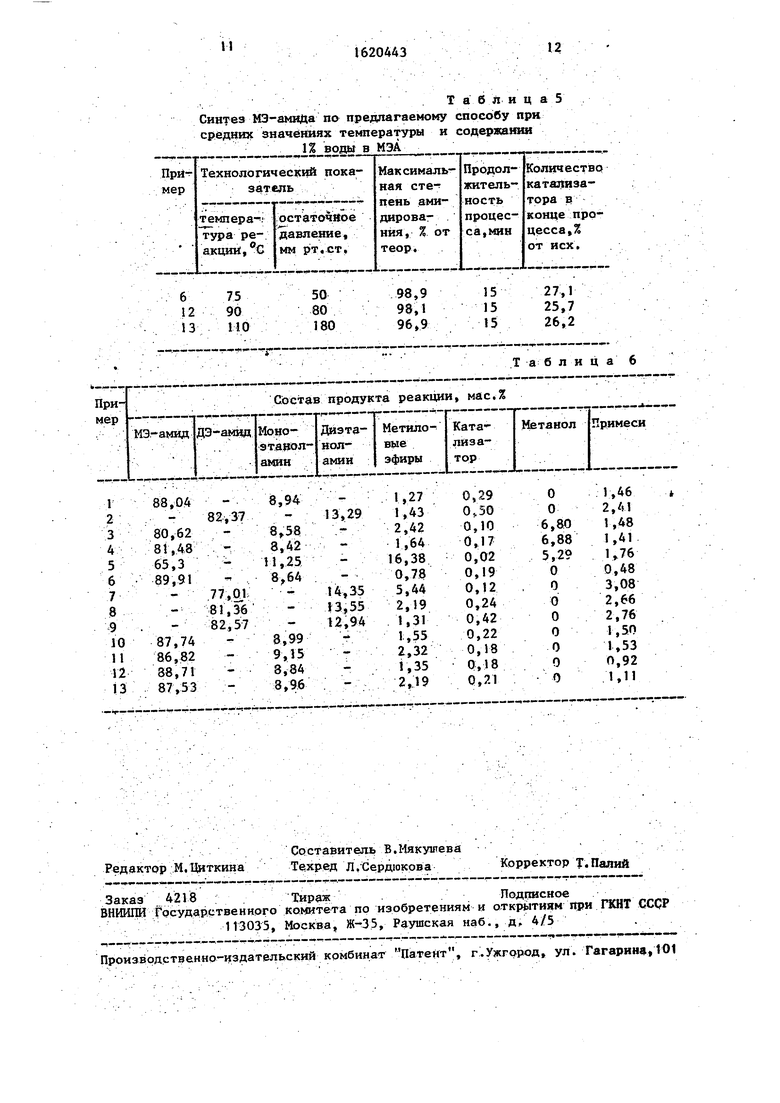

Аналогичные результаты получены при амидировании с ДЭА. При этом по известному способу в случае применения технического ДЭА (табл.3,пример 7) кроме уменьшения содержания катализатора значительно снижается и

5 СА. В случае применения чистого ДЭА содержание катализатора в конце реакции по предлагаемому способу значительно больше (тлбл.3,пример 2)г чем по известному (тлбл.3,пример 8).

0 При предельных значениях температуры реакции и о-статочкого давления СА и продолжительность процесса также удовлетворяют поставленным целям (табл.4, примеры 10 и 11), однако в

г случае амидированкя при 140°С продукт реакции значительно темнеет.

Таким образом, способ позволяет повысить степень амицирования целевого продукта, значительно сократить

0 время проведения процесса счет увеличения скорости реакции амидирования при повышении конечной концентрации катализатора процесса и исключения дополнительной технологической

5 операции удаления метанола.

Состав жирных кислот, входящих в применяемые фракции метьловг х эфиров ОРЖ, следующий, мас.%: насыщенные жирные кислоты С г// 0,37; С16 6,65; Cig

о 7,02; С20 0,21; ненасыщенные жирные кислоты Сад 0,32; 47,1(2); 36,4 (}); Cjj0 1,54; Cgg 0,41 (цифры в скобках обозначают число двойных связей на одну карбоксильную групп). Формула изобретения

5

Способ получения алкилоламидов жирных кислот фракции . амидиро- ванием при нагревании предваритель716

но рафинированных алкилоламйном метиловых эфиров соответствующих жирных кислот в присутствии 2-аминоэтокси- лата натрия в качестве катализатора и гомогенизации реакционной смеси добавлением готового алкилоламида, отли-чающийся тем, что,

8

с целью увеличения степени амидиро- вания целевого продукта и сокращения продолжительности процесса, метило вые эфиры жирных кислот дозируют в реакционную смесь в вакууме при остаточном давлении 30-200 мм рт.ст,

и температуре 50-140°С.

Таблица 1

Синтез МЭ-амида

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алкилоламидов жирных кислот | 1979 |

|

SU1023761A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОЛАМИДОВ | 2011 |

|

RU2451666C1 |

| Применение металлического натрия в качестве катализатора | 1959 |

|

SU131352A1 |

| Способ получения метиловых эфиров жирных кислот @ - @ | 1979 |

|

SU1191446A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭТАНОЛАМИДОВ ЖИРНЫХ КИСЛОТ | 2016 |

|

RU2637121C1 |

| ЭМУЛЬГАТОР ОБРАТНЫХ ВОДНО-ТОПЛИВНЫХ ЭМУЛЬСИЙ | 2017 |

|

RU2635544C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭТАНОЛАМИДОВ ЖИРНЫХ КИСЛОТ | 2022 |

|

RU2796737C1 |

| Способ получения моно - или диэтаноламидов жирных кислот | 1977 |

|

SU650995A1 |

| Способ выделения изобутилена | 1985 |

|

SU1286583A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИДОВ ЖИРНЫХ КИСЛОТ | 2015 |

|

RU2599575C1 |

Изобретение относится к амидам карбоновых кислот, в частности к получению алкилоламидов жирных .кислот фракции С(, которые могут быть использованы в качестве исходных веществ для синтетических поверхностно-активных веществ. Цель - увели- чение степени амидирования целевого продукта и сокращение продолжительности процесса. Получение ведут ами- дарованием при 50-140°С предварительно рафинированных алкилоламином метиловых соответствующих жирных кис-1 лот (при дозировании в реакционную смесь в вакууме при остаточном давлении 30-200 мм рт.ст.) в присутствии 2-аминоэтоксидата натрия (катализатор) и гомогенизации реакционной смеси добавлением готового алкилол- амида, б табл.

Синтез ДЭ-амида

ТаблицаЗ

ТаблицаЗ

Синтез МЭ-амиДа по предлагаемому способу пря средних значениях температуры и содержании воды в МЭА

Таблица 6

Авторы

Даты

1991-01-15—Публикация

1987-10-27—Подача