Изобретение относится к химической технологии поверхностно-активных веществ, а именно к технологии получения диэтаноламидов жирных кислот. Данные продукты могут быть использованы в качестве эмульгаторов инвертных эмульсий, которые, в свою очередь, широко применяются в нефтегазодобыче, например, в гидрофобно-эмульсионных буровых растворах, нефтевытесняющих составах, жидкостях глушения скважин, жидкостях для гидроразрыва пласта и т.д.

Предлагаемый способ позволяет получить продукты, характеризующиеся повышенным содержанием активных компонентов и способностью образовывать эмульсии с высокой стабильностью. При этом технологический процесс характеризуется высокой производительностью, малым временем синтеза и высокой энергоэффективностью по сравнению с прототипом и аналогами.

Известен способ получения диэтаноламидов жирных и смоляных кислот, заключающийся в прямом амидировании дистиллированного таллового масла диэтаноламином в кипящем толуоле, в присутствии катализатора – концентрированной H2SO4, в условиях азеотропной отгонки воды [Яновский В.А., Чуркин Р.А., Андропов М.О., Косова Н.И. Синтез и исследование свойств эмульгаторов обратных эмульсий на основе производных кислот дистиллята талового масла и этаноламинов // Вестник Томского государственного университета. 2013. № 370. С. 194-199]. Несмотря на относительно невысокую температуру синтеза, находящуюся в диапазоне 120–135 °С, главными недостатками данного способа являются: использование азеотропного агента – толуола, что требует дополнительных стадий очистки продукта и регенерации данного реагента, применение коррозионного и агрессивного катализатора, а также достаточно продолжительное время реакции – 2–3 ч.

Известен также способ получения алканоламидов жирных кислот [RU 2296614, МПК B01F17/22, опубл. 10.04.2007], согласно которому осуществляют взаимодействие моноэтаноламина или диэтаноламина и смеси жирных кислот предельного и непредельного ряда с углеводородным радикалом C8-C24 при их мольном соотношении (1–4) : 1 соответственно. Синтез проводят при температуре 120–150 °С, при этом удаление воды из реакционной смеси не производится. Главным недостатком данного способа является высокая продолжительность синтеза (4–6 ч), что обусловлено низкими температурами процесса. Также в указанном изобретении не приводится данных о содержании в продуктах диэтаноламидов. Кроме этого не раскрывается метод определения конверсии и не указывается, по какому веществу данная конверсия определяется.

Наиболее близким по технической сущности к настоящему изобретению является способ получения диэтаноламидов жирных кислот, предназначенных для использования в качестве эмульгаторов инвертных эмульсий в технологиях интенсификации добычи нефти [RU 2203130, МПК B01F17/22, опубл. 27.04.2003]. Согласно данному способу эмульгатор получают взаимодействием борной кислоты, диэтаноламина и смеси жирных кислот предельного и непредельного ряда с углеводородным радикалом С8–С24 при мольном соотношении борная кислота : диэтаноламин : жирные кислоты, равном 1 : 3 : (1–3), в температурном диапазоне 100–180 °С в течение 4-х часов в условиях отгонки воды. Недостатками данного способа являются: использование дополнительного реагента – борной кислоты, а также высокая продолжительность синтеза.

Предпосылками создания настоящего изобретения являются полученные авторами экспериментальные данные по кинетике прямого амидирования жирных кислот (ЖК) диэтаноламином (ДЭА). Особенностью данного процесса является то, что он не останавливается на стадии образования диэтаноламидов. Концентрация этих продуктов резко возрастает в начале процесса, достигает максимума и в дальнейшем снижается. Такое поведение реакционной системы обусловлено протеканием целого ряда побочных последовательно-параллельных реакций, в которых принимают участие, в том числе, продукты первичных превращений, что, в случае неконтролируемого проведения процесса, приводит к постепенному снижению выхода целевых продуктов.

Кроме этого кинетические особенности данного процесса таковы, что время достижения максимальных выходов целевого продукта и их абсолютные значения существенно зависят от температуры. При увеличении последней максимум содержания диэтаноламидов в продуктах возрастает (по абсолютной величине), а время его достижения сокращается. Данные закономерности являются следствием того факта, что энергии активации образования диэтаноламидов имеют наибольшие значения по сравнению с энергиями активации других реакций, протекающих в данной системе. Это обстоятельство делает возможным эффективный синтез диэтаноламидов при повышенных температурах с высокими выходами целевого продукта и минимальным временем.

Таким образом, при синтезе этаноламидов из ЖК и ДЭА принципиальное значение имеет время синтеза, под которым в данном случае понимается время пребывания смеси в реакционном аппарате при температуре проведения процесса.

Известные методы синтеза диэтаноламидов жирных кислот, как правило, базируются на периодической схеме, амидирование ведут в реакторах емкостного типа с удалением образующейся воды. При этом выбор времени синтеза обычно не имеет строгого теоретического обоснования. Об окончании реакции часто судят по остаточному кислотному числу (к.ч.) продукта, считается, что чем оно ниже, тем выше конверсия ЖК и, следовательно, выше выход диэтаноламидов, либо по количеству выделившейся из реакционной системы воды, либо по факту прекращения ее выделения. Оба эти подхода в случае синтеза диэтаноламидов не корректны. При проведении синтеза в открытой системе (с удалением воды) продукт непрерывно убывает, минимальные его значения, как правило, достигаются гораздо позже того момента, когда в системе образуется максимальное количество диэтаноламидов. Аналогичная картина наблюдается и в случае контроля реакции по выделившейся воде. Вследствие того, что некоторые побочные реакции также происходят с образованием воды, к моменту прекращения ее выделения содержание диэтаноламидов в продуктах оказывается существенно ниже максимально возможного. Таким образом, указанные способы получения диэтаноламидов ЖК не обеспечивают получение продукта оптимального качества, при этом требуют повышенных затрат времени и энергоресурсов.

Технической задачей настоящего изобретения является создание высокопроизводительного способа синтеза диэтаноламидов жирных кислот методом прямого амидирования и повышение качества получаемых продуктов за счет увеличения содержания в них активных компонентов.

Поставленная задача достигается тем, что процесс прямого амидирования жирных кислот диэтаноламином ведут по непрерывной схеме, в реакторе проточного типа при повышенных температурах (170–250 °С) в изотермическом режиме. В конце синтеза из реакционной системы удаляют воду, например, в пленочном аппарате под вакуумом, после чего быстро охлаждают. Настоящее изобретение не предполагает использование каких-либо катализаторов, водоотнимающих, азеотропообразующих или конденсирующих реагентов.

Настоящее изобретение предполагает использование в качестве сырья различных насыщенных и ненасыщенных жирных кислот, имеющих от 10 до 24 атомов углерода, представленных как индивидуальными веществами, например: лауриновой, пальмитиновой, стеариновой, олеиновой кислотой и т.д., так и различными их смесями, например, дистиллированным талловым маслом (ДТМ), жирными кислотами таллового масла (ЖКТМ), различными фракциями синтетических жирных кислот (СЖК), жирными кислотами растительных масел и т.д. Сырье, называемое в настоящем изобретении жирными кислотами, может содержать до 50 % других карбоновых кислот, например, смоляных, как это имеет место в случае ДТМ или ЖКТМ, неомыленных сложных эфиров жирных кислот, например, моно-, ди- или триглицеридов (для жирных кислот растительных масел), а также других балластных примесей, не реагирующих с диэтаноламином.

В качестве амидирующего реагента в настоящем изобретении могут использоваться технические марки диэтаноламина с содержанием основного вещества не менее 90 %, например, выпускаемые по ТУ 2423-003-78722668-2010, ТУ 2423-178-00203335-2007 или ТУ 2423-151-00203335-2003.

Для процесса амидирования в настоящем изобретении используются следующие мольные соотношения реагентов ЖК:ДЭА как 1:(0,9–1,5), предпочтительно 1: (0,95–1,1). При этом расчет числа молей жирных кислот ведется по их числу омыления (ч.о.). Таким образом, учитываются не только свободные жирные кислоты, присутствующие в сырье, но и связанные, например, в виде сложных эфиров.

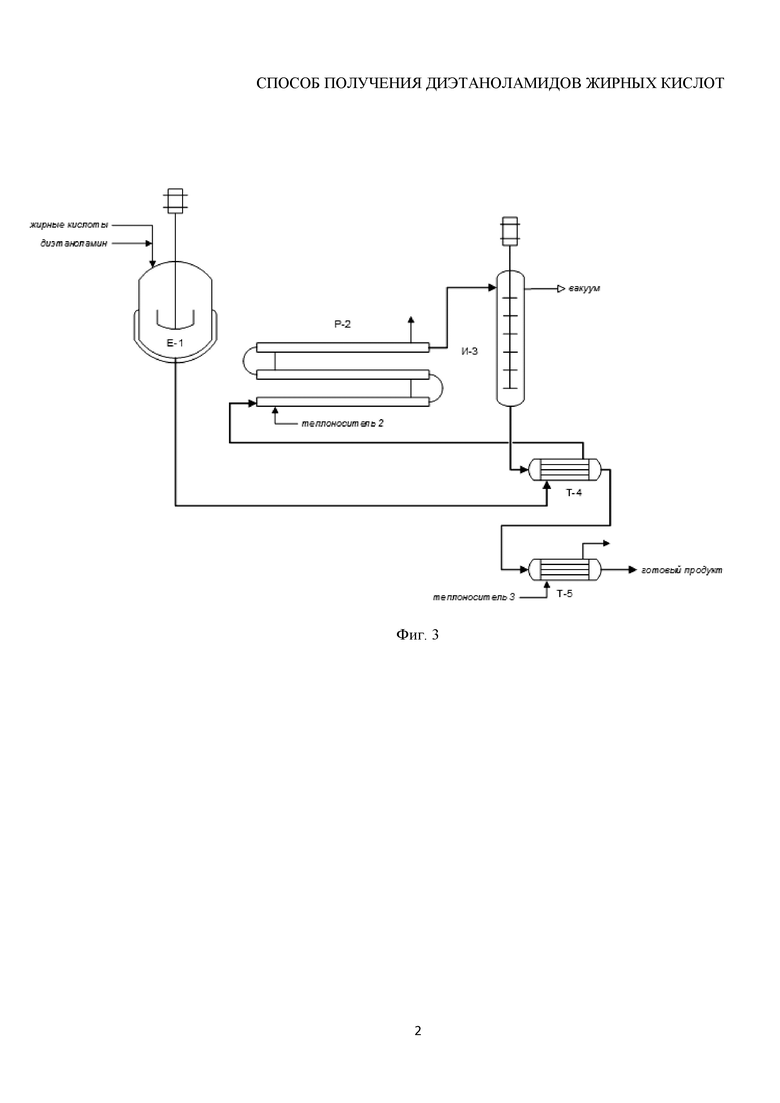

Амидирование проводят при постоянной температуре из диапазона 170–250 °С, предпочтительно в интервале 200–230 °С. При более низких температурах реакция образования диэтаноламидов имеет недостаточно высокую скорость, и для достижения максимального выхода целевого продукта время синтеза должно составлять 2 ч и более; при этом максимально достижимый выход диэтаноламидов уменьшается с понижением температуры синтеза. Таким образом, проведение процесса при температурах ниже 170 °С нецелесообразно. При температурах выше 250 °С в реакционной системе начинают протекать побочные реакции деструкции, окисления, смолообразования и т.п. При использовании в качестве сырья непредельных жирных кислот или их смесей при повышенных температурах (выше 250 °С) имеют место реакции с участием двойных связей, в первую очередь, такие как реакции димеризации и олигомеризации. Все это приводит к ухудшению качества получаемых продуктов.

Способ получения включает в себя следующие технологические стадии:

1) приготовление соли ЖК-ДЭА;

2) синтез;

3) отгонка воды;

4) охлаждение продукта.

Ниже приводятся варианты организации технологического процесса, поясняющие суть способа по изобретению.

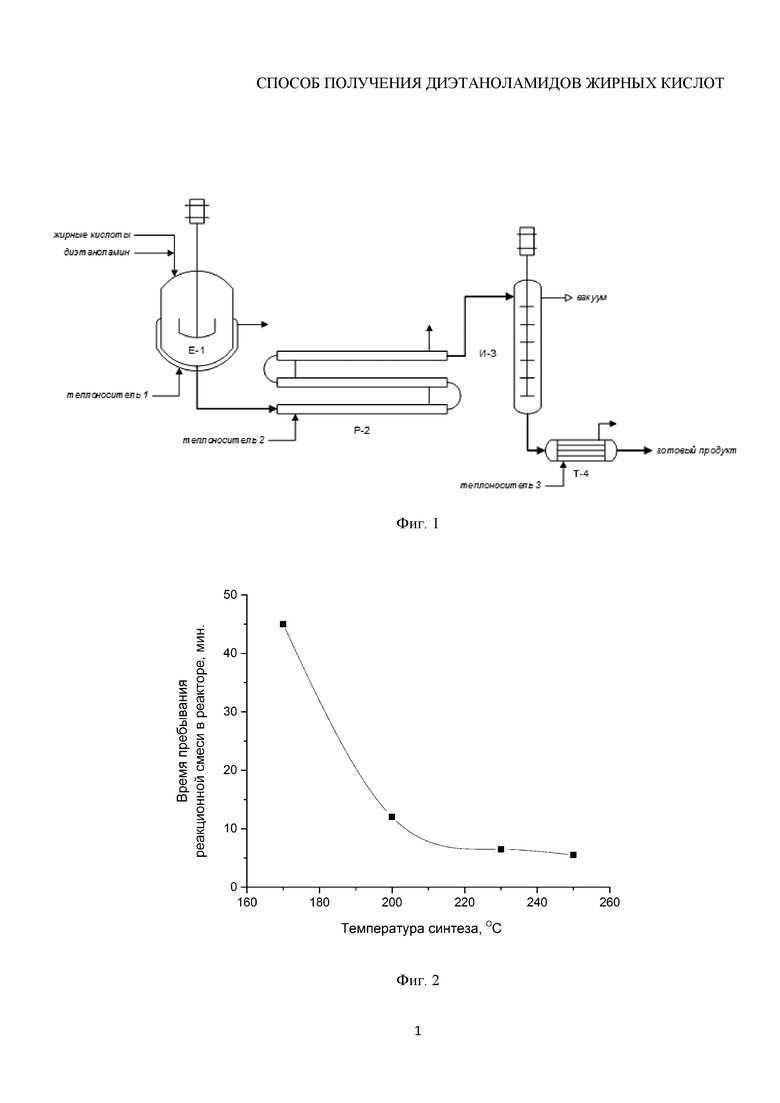

На Фиг. 1 приведена схема синтеза диэтаноламидов жирных кислот (вариант 1).

На Фиг. 2 показана зависимость времени пребывания реакционной смеси в реакторе от времени синтеза.

На Фиг. 3 приведена схема синтеза диэтаноламидов жирных кислот (вариант 2).

Вариант 1. В емкость-смеситель (поз. Е-1 на Фиг.1), представляющую собой аппарат, снабженный перемешивающим устройством и рубашкой, подаются жирные кислоты и диэтаноламин в требуемом соотношении. Здесь происходит нейтрализация жирных кислот диэтаноламином, в результате которой образуются соответствующие соли амина. Реакционная смесь подогревается до температуры 100–120 °С, для чего в рубашку аппарата подается теплоноситель 1, в качестве которого может использоваться, например, водяной пар, диатермическое масло или др. теплоносители.

Из емкости-смесителя (поз. Е-1) реакционная смесь направляется в реактор (поз. Р-2), представляющий собой проточный аппарат непрерывного действия, работающий в изотермическом режиме. Реактор (поз. Р-2) может иметь конструкцию кожухотрубчатого аппарата или аппарата типа «труба в трубе», как показано на фиг. 1. Подвод тепла в реактор (поз. Р-2) осуществляется теплоносителем 2, в качестве которого также может использоваться водяной пар, диатермическое масло или любой другой теплоноситель.

Условием оптимальной реализации предлагаемого способа, в силу указанных выше причин, является строгое соблюдение технологических параметров процесса, приведенных в таблице 1.

Таблица 1 – Технологические параметры синтеза диэтаноламидов

Настоящее изобретение не ограничивается значениями температур синтеза, указанными в таблице 1. При реализации процесса могут использоваться любые промежуточные значения температур из заявленного диапазона. Время пребывания реакционной смеси в реакторе может быть определено по графику, представленному на фиг. 2. Предельные отклонения времени пребывания – не более ±25 % от номинального значения.

После выхода из реактора (поз. Р-2) горячая реакционная смесь направляется в пленочный испаритель (поз. И-3), где из нее удаляется вода. Для интенсификации данного процесса в испарителе (поз. И-3) создается разрежение (вакуум). Помимо очистки продукта от нежелательной примеси, удаление воды способствует смещению равновесия реакции амидирования в сторону продуктов, что приводит к увеличению выхода диэтаноламидов. Например, при температурах 200–230°С отгонка воды из реакционной массы в конце синтеза позволяет увеличить содержание диэтаноламидов в продуктах реакции примерно на 7–11 %.

Испаритель (поз. И-3) может представлять собой пленочный аппарат любой конструкции, например, колонный или конусообразный, каскадный или кожухотрубчатый, со свободным или принудительным стеканием жидкости. Предпочтительным является роторно-пленочный испаритель, показанный на фиг. 1. Испаритель работает в адиабатическом режиме. Вода при испарении уносит часть тепла, в результате чего температура реакционной смеси снижается на 25–40°С в зависимости от температуры реакционной смеси на входе и содержания в ней воды. В результате этого побочные реакции замедляются, и содержание диэтаноламидов в продукте остается в диапазоне максимальных значений для данной температуры синтеза.

После выхода из испарителя (поз. И-3) продукт реакции направляют в теплообменный аппарат (поз. Т-4), где происходит охлаждение продукта до температуры не выше 70–80 °С. В качестве теплообменного аппарата (поз. Т-4) может быть использован теплообменник любой конструкции, обеспечивающий эффективный отвод тепла.

Вариант 2. Отличается от предыдущего тем, что реакционная смесь в емкости-смесителе (поз. Е-1 на Фиг. 3) дополнительно не подогревается теплоносителем 1. Смесь выходит из смесителя (поз. Е-1) с температурой 40–60 °С, которую она приобретает в результате реакции нейтрализации, и направляется в теплообменный аппарат (поз. Т-4), где предварительно подогревается выходящим из испарителя (поз. И-3) продуктом. Стадии синтеза и отгонки воды проводятся так же, как в варианте 1. После теплообменника (поз. Т-4) продукт направляется на окончательное охлаждение в теплообменный аппарат (поз. Т-5), который также может представлять собой аппарат любой конструкции, обеспечивающий эффективный отвод тепла. Данная технологическая схема отличается более высокой энергоэффективностью, т.к. позволяет рационально использовать тепло, отводимое от продукта.

Возможны и другие варианты организации технологического процесса, не меняющие существа настоящего изобретения.

Далее приводятся примеры, раскрывающие суть настоящего изобретения.

Пример 1

Технологическое оформление согласно Фиг. 1.

В емкость-смеситель (поз. Е-1), обогреваемую диатермическим маслом, непрерывно подаются: ДТМ (ч.о. – 200 мг КОН/г) и ДЭА (содержание основного вещества – не менее 97 %) с массовыми расходами 27,9 и 10,5 кг/ч соответственно (мольное соотношение ДТМ:ДЭА = 1:1). Подогретая до 100-110 °С реакционная смесь с расходом 38,4 кг/ч при помощи насоса подается в реактор (поз. Р-2), представляющий собой 3-секционный аппарат типа «труба в трубе», обогреваемый диатермическим маслом. В первой секции реактора происходит быстрый нагрев реакционной смеси до температуры реакции – 200±5 °С, в остальных – поддерживается указанная температура. Общее время пребывания реакционной смеси в реакторе составляет 12 мин. После выхода из реактора (поз. Р-2) реакционная смесь поступает в роторно-пленочный испаритель (поз. И-3), в котором происходит удаление воды и охлаждение смеси до 165-170 °С. Далее продукт быстро охлаждается в теплообменнике (поз. Т-4) до 45-48 °С. Получают 36,6 кг/ч продукта, имеющего к.ч. = 33,4 мг КОН/г и содержащего 61,5 % диэтаноламидов ЖК.

Пример 2

Технологическое оформление согласно Варианту 2.

В емкость-смеситель (поз. Е-1), обогреваемую диатермическим маслом, непрерывно подаются: СЖК (фракция С12–С16), имеющие ч.о. – 248 мг КОН/г, и ДЭА с содержанием основного вещества – не менее 97 %, с массовыми расходами 26,8 и 12,5 кг/ч соответственно (мольное соотношение СЖК:ДЭА = 1:1). Реакционная смесь самопроизвольно нагревается до 48–50 °С за счет реакции нейтрализации, после чего с расходом 39,3 кг/ч подается в теплообменник (поз. Т-4), где дополнительно подогревается до 100-105 °С продуктом, выходящим из испарителя (поз. И-3). Далее процесс осуществляется аналогично примеру 1. После испарителя (поз. И-3) продукт с температурой 170-175 °С проходит сначала через теплообменник (поз. Т-4), где отдает часть тепла реакционной смеси, затем через теплообменник (поз. Т-5), где охлаждается до окончательной температуры 45-48 °С. Получают 37,3 кг/ч продукта, имеющего к.ч. = 39,4 мг КОН/г и содержащего 63,3 % диэтаноламидов ЖК.

Пример 3

Технологическое оформление согласно Варианту 2.

В емкость-смеситель (поз. Е-1), обогреваемую диатермическим маслом, непрерывно подаются: ДТМ (ч.о. – 200 мг КОН/г) и ДЭА с содержанием основного вещества – не менее 97 %, с массовыми расходами 50,2 и 20,7 кг/ч соответственно (мольное соотношение ДТМ:ДЭА = 1:1,1). Реакционная смесь самопроизвольно нагревается до 50–53 °С за счет реакции нейтрализации, после чего с расходом 70,9 кг/ч подается в теплообменник (поз. Т-4), где дополнительно подогревается до 105-110 °С продуктом, выходящим из испарителя (поз. И-3). Далее процесс осуществляют аналогично примеру 2, за исключением того, что температура синтеза составляет 230±5 °С, а время пребывания реакционной смеси в реакторе – 6,5 мин. Получают 66,9 кг/ч продукта, имеющего к.ч. = 17,9 мг КОН/г и содержащего 71,1 % диэтаноламидов ЖК.

Пример 4

Определение термостабильности инвертных эмульсий

Для испытаний использовались инверсные эмульсии, содержащие: 2 % эмульгатора (от массы эмульсии); углеводородную фазу, представленную дизельным топливом (ДТ) – ЕВРО, класс 3, вид I-III (зимнее) по ГОСТ Р 52368-2005; водную фазу в виде минерализованного раствора, содержащую 16 г/дм3 NaCl и 32 г/дм3 CaCl2.

Углеводородную фазу готовили предварительно растворением расчетного количества эмульгатора в ДТ, водную фазу – растворением навесок CaCl2 и NaCl в мерной колбе. Эмульсии получали механическим диспергированием водной фазы в углеводородной на мешалке HAMILTON BEACH HMD 400 при 14000 об/мин, температура – комнатная. В стакан мешалки загружали расчетный объем раствора эмульгатора в ДТ, включали перемешивание и небольшими порциями прибавляли требуемый объем водной фазы, каждый раз добиваясь полного эмульгирования добавленного раствора. После прибавления последней порции водной фазы перемешивание продолжали еще в течение 5 мин. После чего полученную эмульсию вакуумировали в роторно-пленочном испарителе при комнатной температуре не менее 20 мин для освобождения от пузырьков воздуха.

Испытания на термостабильность проводились в термостатируемом сушильном шкафу. Образцы инвертных эмульсий после приготовления и дегазации по методике, описанной выше, наливались в стеклянные мерные цилиндры объемом 50 см3. Цилиндры накрывали крышками (неплотно) и помещали в шкаф. Момент разрушения эмульсии определяли визуально. Считали, что эмульсия разрушена, когда из нее выделилось более 20 % водной фазы. Такая эмульсия, как правило, уже не может быть эмульгирована обратно в инвертную. Стабильность эмульсии оценивали по времени, прошедшему с момента приготовления эмульсии до указанного момента. Испытания проводили на трех параллельных образцах. За окончательный результат принимали среднее значение стабильности.

Термостабильность эмульсий: для эмульгатора по примеру 1 – 317 ч; по примеру 2 – 262 ч; по примеру 3 – 288 ч.

Таким образом, благодаря непрерывной схеме и повышенным температурам способ по изобретению характеризуется более высокой производительностью, малым временем синтеза и высокой энергоэффективностью по сравнению с прототипом и аналогами. Получаемые продукты характеризуются повышенным содержанием активных компонентов и образуют высокостабильные эмульсии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИЭТАНОЛАМИДОВ ЖИРНЫХ КИСЛОТ | 2022 |

|

RU2796737C1 |

| ЭМУЛЬГАТОР ОБРАТНЫХ ВОДНО-ТОПЛИВНЫХ ЭМУЛЬСИЙ | 2017 |

|

RU2635544C1 |

| Способ получения многофункциональной присадки к автомобильным бензинам | 2022 |

|

RU2798574C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОЛАМИДОВ | 2011 |

|

RU2451666C1 |

| КОМПОЗИЦИОННЫЙ ЭМУЛЬГАТОР ДЛЯ ПРОИЗВОДСТВА ЭМУЛЬСИОННЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2696433C1 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПОЛУЧЕНИЯ ЕГО АКТИВНОЙ ОСНОВЫ | 2006 |

|

RU2320403C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТАНОЛАМИНОВ | 2000 |

|

RU2167147C1 |

| ЭМУЛЬГАТОР ДЛЯ ПРИГОТОВЛЕНИЯ ИНВЕРТНЫХ ЭМУЛЬСИЙ | 2001 |

|

RU2203130C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ ОСНОВЫ ЭМУЛЬГАТОРА ИНВЕРТНЫХ ЭМУЛЬСИЙ И ЭМУЛЬГАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ | 2006 |

|

RU2296614C1 |

| Способ получения эмульгатора инвертных эмульсий и эмульгатор инвертных эмульсий для буровых растворов | 2020 |

|

RU2762504C1 |

Изобретение относится к химической технологии поверхностно-активных веществ, а именно к способу получения диэтаноламидов жирных кислот, которые являются неионогенными маслорастворимыми поверхностно-активными веществами и могут найти применение в качестве эмульгаторов инвертных эмульсий для нужд нефтегазодобычи. Способ заключается во взаимодействии диэтаноламина и жирных кислот в виде индивидуальных веществ или смесей, имеющих от 10 до 24 атомов углерода, при мольном соотношении реагентов жирные кислоты:диэтаноламин как 1:(0,9-1,5). Способ характеризуется тем, что процесс ведут по непрерывной схеме в реакторе проточного типа в изотермическом режиме при температуре, выбираемой из диапазона 170-250°C, с продолжительностью пребывания в реакторе от 45±15 мин до 5,5±1 мин в зависимости от температуры синтеза. В конце синтеза из реакционной системы удаляют воду, после чего продукт быстро охлаждают. Предлагаемый способ характеризуется высокой производительностью, позволяет сократить время синтеза и получить продукты с повышенным содержанием активных компонентов. 1 табл., 3 ил., 4 пр.

Способ получения диэтаноламидов жирных кислот взаимодействием диэтаноламина и жирных кислот в виде индивидуальных веществ или смесей, имеющих от 10 до 24 атомов углерода, при мольном соотношении реагентов жирные кислоты:диэтаноламин как 1:(0,9-1,5), отличающийся тем, что процесс ведут по непрерывной схеме в реакторе проточного типа в изотермическом режиме при температуре, выбираемой из диапазона 170-250°C, с продолжительностью пребывания в реакторе от 45±15 мин до 5,5±1 мин в зависимости от температуры синтеза, в конце синтеза из реакционной системы удаляют воду, после чего продукт быстро охлаждают.

| В.А | |||

| ЯНОВСКИЙ И ДР | |||

| Синтез и исследование свойств эмульгаторов обратных эмульсий на основе производных кислот дистиллята талового масла и этаноламинов | |||

| ВЕСТНИК ТОМСКОГО ГОС | |||

| УНИВЕРСИТЕТА, 2013, N 370, стр | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ ОСНОВЫ ЭМУЛЬГАТОРА ИНВЕРТНЫХ ЭМУЛЬСИЙ И ЭМУЛЬГАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ | 2006 |

|

RU2296614C1 |

| ЭМУЛЬГАТОР ДЛЯ ПРИГОТОВЛЕНИЯ ИНВЕРТНЫХ ЭМУЛЬСИЙ | 2001 |

|

RU2203130C1 |

Авторы

Даты

2017-11-30—Публикация

2016-12-08—Подача