1

(21)4637392/02

(22)13.01.89

(46) 15.01.91. Рюл. Р 2

(71)Казахский химико-технологический институт

(72)В.М.Гевко, Л.К.Айткулов, Б.Г.Коршунов, Л.Г.великанов и О.А.Нысанбеков

(53)669.046(088.8)

(56)Авторское свидетельство СССР ff 1125275, кл. С 22 В 7/04, 1984.

(54)ШИХТА ДЛЯ ПРО/ТУВКИ ШЛАКОВ

(57)Изобретение относится к цветной металлургии и может быть использовано для переработки шлаков свинцового,

медного и цинкового производств. 1 ель изобретения - повышение степени извлечения цветных металлов в возгоны и уменьшение расхода углеродистого восстановителя. Поставленная цель достигается за счет того, что шихта дополнительно содержит шлаковые отходы электротермического производства силумина при следующем соотношении компонентов, мае.7: углеродистый восстановитель 6,32-7,88, хлорид кальция 19,50-19,70; хлорид натрия 9,75-9,85,- клинкер вельцевания 58,57-59,17, шлаковые отходы силумина 3,40-5,86. 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для продувки жидких шлаков цветной металлургии | 1983 |

|

SU1125275A1 |

| Шихта для продувки бедных жидких шлаков цветной металлургии | 1990 |

|

SU1752799A1 |

| Шихта для продувки бедных жидких шлаков | 1988 |

|

SU1520124A1 |

| Способ вельцевания цинксодержащих материалов | 1983 |

|

SU1096296A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКИНДИЙСОДЕРЖАЩИХ КЕКОВ | 2000 |

|

RU2169781C1 |

| Способ фьюмингования металлсодержащих шлаков | 1991 |

|

SU1809838A3 |

| Шихта для переработки цинксодержащих материалов | 1982 |

|

SU1097697A1 |

| Способ переработки огненно-жидких шлаков | 1988 |

|

SU1661234A1 |

| Шихта для переработки цинк содержащих материалов | 1981 |

|

SU952980A1 |

| Способ получения окиси цинка | 1982 |

|

SU1068524A1 |

Изобретение относится к цветной металлургии и может быть использовано для переработки ишаков свинцового, медного и цинкового производств.

Цель изобретения - повышение степени извлечения известных металлов в возгоны и уменьшение расхода углеродистого восстановителя.

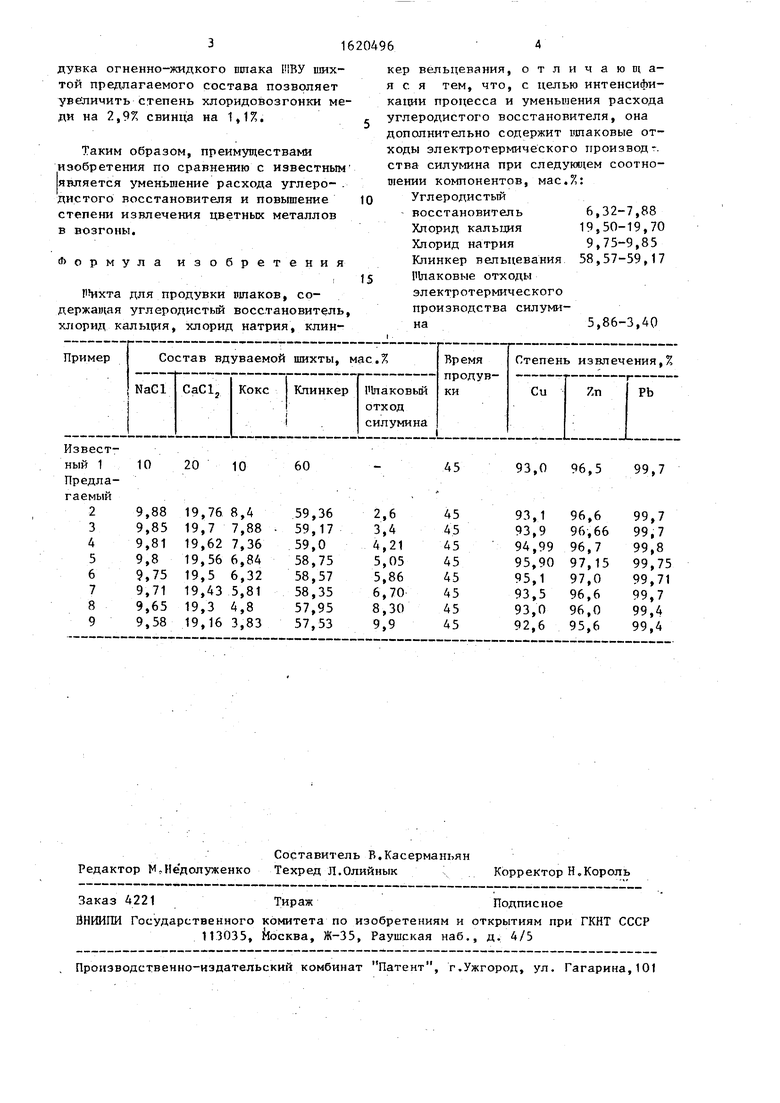

Пример. Проводилась переработка огненно-жидких шпаков, содержавших, 7: свинец 0,2, цинк 2,2; медь 0,71; железо 32,4, серебро 10,15 г/т; (Si02+Al203) 31,06; (ГаО+MgO) 13,72 и др.

Состав остальных компонентов следующий .

Клинкер вельцевания свинцовых пиа- ков, %: Zn 0,6; Pb 0,2; Си 0,65; Fe 31,2; А1203 5,9; СаО 7,6; С 12,3; Si02 23,8 и др.

Шлаковый отход электротермического производства силумина, %: А1 (мет)

25,0; Si (мет) 17,0; Fe (мет) 1, S1C 18,О; А10С ,9; Si02 2; А1203 30,0; (Na+K) 2; Ti02 1,0 и др.

Хлористый кальций после сутки содержит основного вещества 94, хлористый натрий - 96%, углеродистый восстановитель (кокс) - 867, золы 11,47.

Перед продувкой хлориды натрия и кальция, кокс, клинкер вельцевания и шлаковый отход силумина размалывались до фракции 0,1 мм, Шлак после фьюмин- гования предварительно разогревали в электрообогреваемом реакторе до 1250- 1300°Г. После чего шлак продували с использованием шихты приведенного состава в течение 30-60 мин.

После продувки оксихлоридные возгоны и ишак взвешивались и анализировались на содержание цветных металлов и железа.

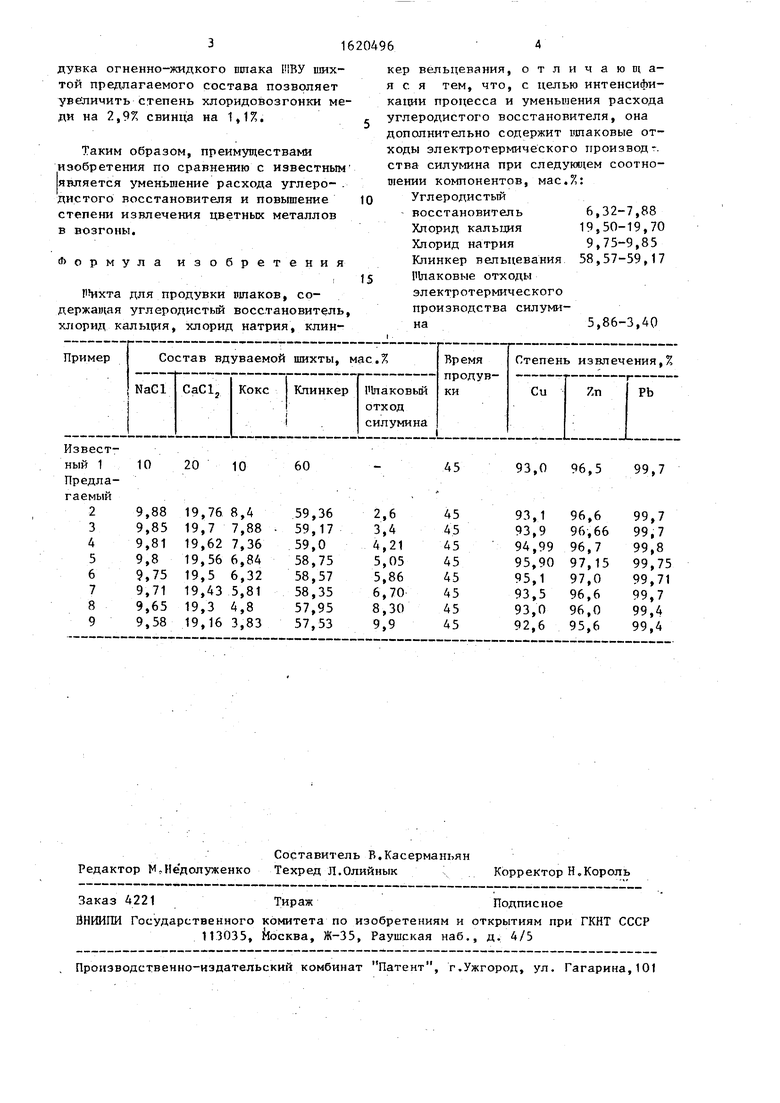

Результаты опытов приведены в таблице, из которой видно, что про-

W

ю

со оэ

дувка огненно-жидкого ишака ШВУ шихтой предлагаемого состава позволяет увеличить степень хлоридовозгонки меди на 2,9% свинца на 1,1%.с

Таким образом, преимуществами изобретения по сравнению с известным является уменьшение расхода углеро- . дистого восстановителя и повышение степени извлечения цветных металлов в возгоны.

Формула изобретения

ихта для продувки ишаков, содержащая углеродистый восстановитель, хлорид кальция, хлорид натрия, клин

5

кер вельцевания, отличающаяся тем, что, с целью интенсификации процесса и уменьшения расхода углеродистого восстановителя, она дополнительно содержит шлаковые отходы электротермического производства силумина при следующем соотношении компонентов, мас.%:

Углеродистый

восстановитель

Хлорид кальция

Хлорид натрия

Клинкер вельцевания

1Члаковые отходы

электротермического

производства силумина

6,32-7,88 14,50-19,70

9,75-9,85 58,57-59,17

5,86-3,40

Авторы

Даты

1991-01-15—Публикация

1989-01-13—Подача