Изобретение относится к металлургии цветных металлов и может быть использовано для переработки цинкиндийсодержащих материалов, например промпродуктов цинкового электролитного производства - цинкиндийсодержащих кеков.

Известна шихта для вельцевания цинкиндийсодержащих материалов, в частности шламов (кеков) цинкового производства и шлаков свинцовой плавки. В состав шихты входят цинкиндийсодержащий материал, например, шлак свинцовой плавки - 66-68% и остальное - твердый углеродистый восстановитель.

Недостатком указанной шихты являются высокие потери индия с клинкером и низкое его содержание в вельц-окиси - 0,01-0,02% (Утилизация вторичных материальных ресурсов в металлургии. - М.: Металлургия, 1994, с. 166 и Дорофеев В.М. и др. "Опыт освоения вельцевания шлаков свинцовой плавки на Алмалыкском заводе", БЦМ N 12, 1978 г., стр. 43-46).

Наиболее близким по технической сущности и достигаемому результату (прототипом) является шихта для вельцевания цинкиндийсодержащих кеков, содержащая цинкиндийсодержащий кек и хлориды щелочных или щелочноземельных металлов, с их дозировкой, в пересчете на хлор, 0,05-0,15% к весу индийсодержащего компонента шихты (см. авт. св-во СССР N 548049, кл. С 22 В 58/00, 05.05.1978 г.).

Недостатком известной шихты является необходимость применения специального реагента для вельцевания цинкиндийсодержащих кеков (хлорид натрия и др.). Кроме того, при температуре процесса 1200-1250oC, которую поддерживают с целью максимальной отгонки цинка и индия из исходного сырья, в вельц-печи происходит расстройство процесса - расплавление шихты, приводящее к образованию "жидкой ванны". Образующаяся "жидкая ванна" размывает огнеупорную футеровку печи, что требует более частого ее ремонта и, тем самым, снижает коэффициент использования вельц-печи.

Техническим результатом является снижение остаточного содержания индия в клинкере и увеличение срока службы футеровки печи.

Технический результат достигается тем, что шихта для вельцевания цинкиндийсодержащих кеков, содержащая цинкиндийсодержащий кек, хлорсодержащее соединение и твердый углеродистый восстановитель, согласно изобретению дополнительно содержит известняк, а в качестве хлорсодержащего соединения цинкхлорсодержащий отход при следующем соотношении компонентов, мас.%:

Цинкиндийсодержащий кек - 62-70

Известняк - 4-8

Цинкхлорсодержащий отход - 0,5-2,5

Твердый углеродистый восстановитель - Остальное

В качестве цинкхлорсодержащего отхода можно использовать отходы гальванического или цинкового производства состава, мас.%: цинк - 70-80; хлор - 1-3.

Предложенная шихта испытана в промышленных условиях. Испытания показали, что вельцевание шихт предложенных составов, включая цинкхлорсодержащие отходы от 0,5 до 2,5%, цинкиндийсодержащий кек от 60 до 70%, известняк от 4 до 8%, остальное - коксик, позволяет снизить остаточное содержание индия в клинкере по сравнению с известным составом шихт, и увеличить срок службы футеровки вельц-печи в реакционной зоне.

Пример. Сведения, подтверждающие возможность осуществления переработки предложенных шихт для вельцевания.

Проверка осуществлялась следующим образом. Шихту, содержащую в предлагаемых соотношениях:

цинкиндийсодержащий подсушенный кек электролитного производства состава, мас. %: цинк - 18-24; индий - 0,015-0,025; железо - 23-31; свинец - 1,4-2,6; медь - 2-3; кремнезем - 5-8;

известняк (содержание карбоната кальция 80-90%) крупностью минус 10 мм;

цинкхлорсодержащий отход (цинк - 70-80%; хлор - 0,9-1,5%) цинкового производства;

коксовая мелочь (85-95% фракции минус 10 мм);

смешивали и загружали в трубчатую вращающуюся печь диаметром 2,5 м и длиной 41 м. В реакционной зоне печи поддерживали температуру процесса 1200-1250oC, выходящий из печи клинкер и уловленная в системе пылеулавливания вельц-окись взвешивались и анализировались.

Вельц-окись, имеющая состав, мас.%: цинк - 60-65; индий - 0,04-0,06; железо - 2,3-3,1; свинец - 3-5; хлор - 0,2-0,3; направлялась на извлечение индия, цинка, свинца.

Клинкер, имеющий состав, мас. %: цинк - 0,8-1,0; индий - 0,006-0,008; свинец - 0,4-0,5; медь - 4-5; направляли на медеплавильные заводы на переработку с извлечением меди.

Для сравнения в печь загружали известную и обычно применяемую шихту вельцевания, состоящую только из подсушенного кека и коксовой мелочи того же состава, что и приведенный выше, а также шихту по указанному прототипу (с добавкой хлористого натрия в соотношениях 0,08-0,25% к весу цинкиндийсодержащего кека).

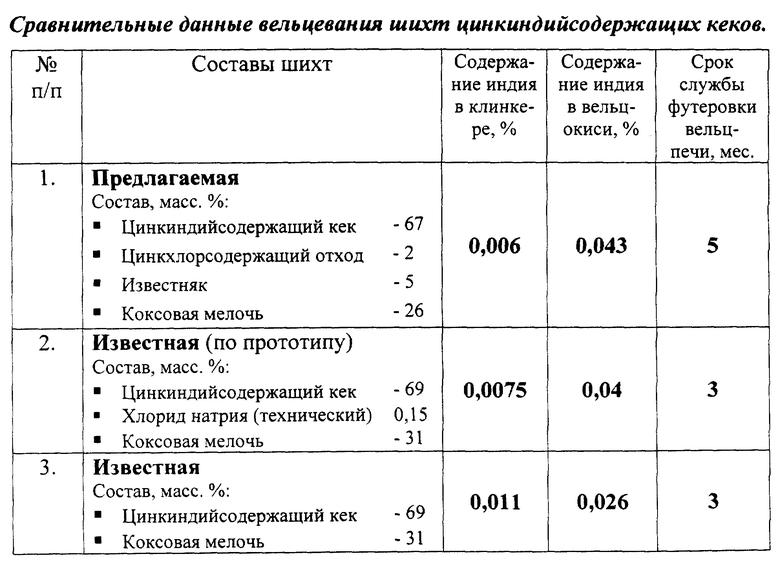

В табл. 1 приведены сравнительные данные проверки вельцевания шихт известного состава и предлагаемого. Как видно из данных таблицы, при использовании предлагаемой шихты для вельцевания потери индия с клинкером снизятся с 0,011% (110 г/т) до 0,006% (60 г/т). При вельцевании шихты по прототипу потери индия остаются на уровне 0,0075% (75 г/т). Кроме того, при вельцевании предлагаемой шихты увеличивается срок службы футеровки вельц-печи с 3 до 5 месяцев, повышается содержание индия в вельц-окиси с 0,026 до 0,047% (из более богатого продукта эффективнее извлекается индий), и повышается комплексность использования сырья за счет утилизации цинка из хлорсодержащих отходов цинкового или гальванического производств. В отличие от прямого растворения цинкхлорсодержащего отхода, ввод его в состав шихты для вельцевания кека помимо использования эффекта увеличения извлечения индия позволяет в дальнейшем избежать накопления хлора в растворах цинкового цикла (Козлов П.А. и др. "Пути регулирования накопления хлора в растворах цинкового цикла"; "Цветная металлургия", N 7, 1997 г.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКОВЫХ КЕКОВ | 1998 |

|

RU2150525C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКИНДИЙСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2000 |

|

RU2172355C1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ | 1997 |

|

RU2122595C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2001 |

|

RU2197549C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1997 |

|

RU2122596C1 |

| ФУТЕРОВКА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 2001 |

|

RU2199065C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНКОВЫХ КЕКОВ | 1999 |

|

RU2170773C2 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЦОВЫХ КЕКОВ | 1995 |

|

RU2086681C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

Изобретение относится к металлургии цветных металлов и может быть использовано для переработки цинкиндийсодержащих материалов, например промпродуктов цинкового электролитного производства - цинкиндийсодержащих кеков. Шихта, имеющая следующий состав, мас.%: цинкиндийсодержащий кек - 62 - 70; известняк - 4 - 8; цинкхлорсодержащий отход - 0,5 - 2,5; твердый углеродистый восстановитель - остальное, загружается в вельц-печь, при этом индий концентрируется в вельц-окиси, а остаточное его содержание в клинкере составляет 60 г/т. Предложенная шихта позволяет снизить остаточное содержание индия в клинкере и увеличить срок службы футеровки печи. 1 табл.

Шихта для вельцевания цинкиндийсодержащих кеков, содержащая цинкиндийсодержащий кек, хлорсодержащее соединение и твердый углеродистый восстановитель, отличающаяся тем, что она дополнительно содержит известняк, а в качестве хлорсодержащего соединения цинкхлорсодержащий отход при следующем соотношении компонентов, мас.%:

Цинкиндийсодержащий кек - 62 - 70

Известняк - 4 - 8

Цинкхлорсодержащий отход - 0,5 - 2,5

Твердый углеродистый восстановитель - Остальное

| Способ переработки индийсодержащих продуктов восстановительным обжигом | 1974 |

|

SU548049A1 |

| Способ получения пуссьеры, обогащенной индием | 1938 |

|

SU56574A1 |

| Металлургия | |||

| РЖ | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| 0 |

|

SU151770A1 | |

Авторы

Даты

2001-06-27—Публикация

2000-01-18—Подача