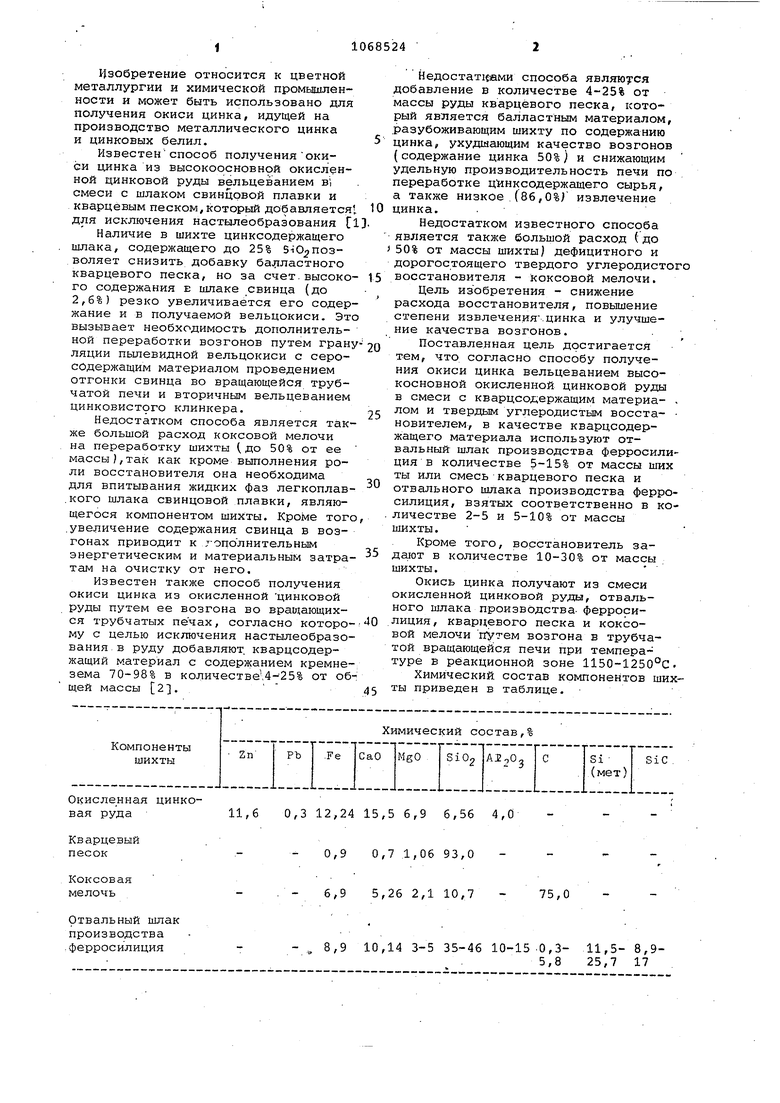

ffi с ел to Изобретение относится к цветной металлургии и химической промышленности и может быть использовано для получения окиси цинка, идущей на производство металлического цинка и цинковых белил. Известенспособ полученияокиси цинка из высокоосновной окисленной цинковой руды вельцеванием в смеси с шлаком свинцовой плавки и кварцевым песком, который добавляется для исключения настылеобразования C Наличие в шихте цинксодержащего шлака, содержащего до 25% SiO позволяет снизить добавку балластного кварцевого песка, но за счет.высоко го содержания в шлаке свинца (до 2,6%) резко увеличивается его содер жание и в получаемой вельцокиси. Эт вызывает необходимость дополнительной переработки возгонов путем гран ляции пылевидной вельцокиси с серосодержащим материалом проведением отгонки свинца во вращающейся трубчатой печи и вторичным вельцеванием цинковистого клинкера. Недостатком способа является так же большой расход коксовой мелочи на переработку шихты (.до 50% от ее массы),так как кроме выполнения роли восстановителя она необходима для впитывания жидких фаз легкоплав .кого шлака свинцовой плавки, являющегося компонентом шихты. КроМе тог .увеличение содержания свинца в возгонах приводит к гополнительным энергетическим и материальным затра там на очистку от него. Известен также способ получения окиси цинка из окисленной цинковой руды путем ее возгона во вращающихся трубчатых печах, согласно которо му с целью исключения настьллеобразо вания в руду добавляют, кварцсодержащий материал с содержанием кремне зема 70-98% в количестве 4--25% от о щей массы 2. Недостатками способа являю ся обавление в количестве 4-25% от ассы руды кварцевого песка, котоый является балластным материалом, азубоживающим шихту по содержанию инка, ухудшающим качество возгонов (содержание цинка 50%) и снижающим дельную производительность печи по ереработке цинксодержащего сырья, также низкое (86,0%j извлечение инка. Недостатком известного способа является также большой расход (до 50% от массы шихты) дефицитного и дорогостоящего твердого углеродистого восстановителя - коксовой мелочи. Цель изобретения - снижение расхода восстановителя, повышение степени извлечения.цинка и улучшение качества возгонов. Поставленная цель достигается тем, что согласно способу получения окиси цинка вельцеванием высокосновной окисленной цинковой руды в смеси с кварцсодержащим материа- лом и твердым углеродистым восста- новителем, в качестве кварцсодержащего материала используют отвальный шлак производства ферросилиция в количестве 5-15% от массы ших ты или смесь кварцевого песка и отвального шлака производства ферросилиция, взятых соответственно в количестве 2-5 и 5-10% от массы шихты. Кроме того, восстановитель задают в количестве 10-30% от массы шихты. Окись цинка получают из смеси окисленной цинковой руды, отвального шлака производства, ферросилиция, кварцевого песка и коксовой мелочи возгона в трубчатой вращающейся печи при температуре в реакционной зоне 1150-1250°С. Химический состав компонентов шихты приведен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения окиси цинка | 1988 |

|

SU1678876A1 |

| Шихта для переработки цинк содержащих материалов | 1981 |

|

SU952980A1 |

| Способ получения сухих цинковыхбЕлил из ВыСОКООСНОВНыХ КАРбОНАТНыХРуд | 1979 |

|

SU810843A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКСВИНЕЦОЛОВОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2012 |

|

RU2509815C1 |

| СПОСОБ ВАЛЬЦЕВАНИЯ ОКИСЛЕННЫХ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1996 |

|

RU2119965C1 |

| Способ переработки окисленного цинксвинецсодержащего сырья | 2023 |

|

RU2802932C1 |

| Шихта для продувки жидких шлаков цветной металлургии | 1983 |

|

SU1125275A1 |

| ШИХТА ДЛЯ ВЕЛЬЦЕВАНИЯ ЦИНКИНДИЙСОДЕРЖАЩИХ КЕКОВ | 2000 |

|

RU2169781C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| СПОСОБ ВЕЛЬЦЕВАНИЯ ЦИНКОВЫХ КЕКОВ | 1998 |

|

RU2150525C1 |

1.СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЦИНКА вельцеванием высокоосновной оксилейной цинковой руды в смеси с кварцсодержащим материалом и твер-дым углеродистым восстановителем, отличающийся тей, что, с целью снижения расхода восстановителя, повышения степени извлечения цинка и улучшения качества возгонов, в качестве кварцсодержащего ; материала используют отвальный шлак производства ферросилиция в количестве 5-15% от массы шихты или смесь кварцевого песка и отвального шлака производства ферросилиция, взятых соответственно в количестве 2-5 и 5-10% от массы шихты. 2. Способ по п.1, отличающийся тем, что восстановитель, с задают в количестве 10-30% от массы ® шихты. (Л

цинко11,6 0,3 12,24 15,5 6,9 6,56 4,0

0,9 0,7 1,06 93,0

Коксовая

6,9 5,26 2,1 10,7 мелочь Отвальный шлак производства 1,9 10,14 ферросилиция

75,0 3-5 35-46 10-15.0,3- 11,5- 8,95,8 25,7 17 Высокое содержание кремнезема в отвальном шлаке Производства фер росилиция (35-46%) позволяет регулировать коэффициент основности Сс(0н-%0) шихты и резко снизить добавку кварцевого песка до 2-5% от массы руды, а при низкой основ;Ности руды вообще устранить добавку этого балластного материала. Кроме того., образовавшийся 5i О взаимодействует с окислами кальция и магния с образованием соединений 2 СаОхреО х 2 Si О и 2 СаО х «2SiO2f что .способствует исключению настылеобразования. Отвальный шлак производства ферросилиция имеет высокую температуру плавления (1800-1850°С, что обусла ливает контакт и взаимодействие с рудой в твердой фазе. , Металлический цинк, образующий при осуществлении способа возгоняет ся, окисляется кислородом воздуха, а полученная окись цинка улавливает в рукавных фильтрах. Добавление кокса в шихту в количестве 10-30% от ее массы обусловлено необходимостью разогрева материала в вельцпечи до рабочей- температуры (1150-1250°С) и впитывания жидких фаз, образование которых во можно при местных перегревах шихты в средней и нижней частях печи. Пример. Шихту, содержащую 900 г руды, 50 г кварцевого песка и 50 г отвального шлака производства ферросилиция, тщательно перемеши вали скоксовой мелочью, взятой в количе.стве 300 г, и восстанавливали в лабораторной трубчатой вращаю14ейся печи размерами 0,1x1 м с элек .трообогревом при 1250 С в течение .1ч. Получено 122,2 окиси цинка с. содержанием 76,5% цинка и 930,9 г клинкера с содержанием 0,59% цинка Извлечение цинка в возгоны составляет 94,4%. П р и м е р 2. Шихту, состоящую из 850 г руды и 150 г отвального шлака производства ферросилиция. перемешивали с коксовой мелочью, взятой в количестве 100 г, восстанавливали в тех же условиях, что в примере 1. Получено 116,51 .г оки си цинка с содержанием цинка 76,8% и 893,3 г клинкера с содержанием цинка 0,45%. Извлечение цинка в во гоны составляет 95,7%. Пример 3. Шихту, состоящую из 18,5 т окисленной цинковой руды и 1,5 т отвального шлака производства ферросилиция, тщательно перемешивали в бетономешалке и подавали ленточным питателем с производительностью 0,27 т/ч в течку (Вращающейся трубчатой печи размерам .1,6ч15м. Другим ленточным питателем подавали коксовую мелочь в количестве 22,5% от массы шихты. Проведено вельцевание шихты в количестве 10 т. Расход кокса на вельцевание составил 4,5 т. Температура в реакционной зоне печи поддерживалась равной 1250°С. Получено 1,451 т возгонов в фильтгре с содержанием 78% цинка и 2% свинца, 1,17 т возгонов в кулерах с содержанием 59,3% цинка и 22% свинца и 1,0 т оборотного материала. Извлечение цинка в возгоны составило 90,6%, а свинца - 92,9%. Вельцокись в фильтре получилась белого цвета и высокого качества. Добавление отвального шлака производства ферросилиция в количестве 5-15% от массы шихты обусловлено необходимостью регулирования коэффи(CaO-/Vlg-0) циента основности шихты : sTo7 в -пределах 0,9-1,2 с целью исключения настылеобразования,а также для обеспечения полного протекания реакций. Добавка шлака в количестве ниже 5% приводит к сниженк.о извлечения цинка, а выше 15% - экономически нецелесообразна, а также снижает коэффициент основности Шихты, что может ускорить износ футеровки печи. - П р и м е р 4. Шихту, содержащую 880 г руды, 20 г кварцевого песка и 100 г отвального шлака производства ферросилиция, перемешивали с коксовой мелочью, взятой в количестве 200 г, и восстанавливали в трубчатой вращающейся печи размерами 0,1)1 м с электрообогревом при 1250°С в течении 1 ч. Получено 120 г окиси цинка с содержанием 76,3% цинка и 880 г клинкера с- содержанием 0,5% цинка. Извлечение цинка в возгоны составляет 95%, П р и м е р 5. Шихту, содержащую 875 г руды, 35 г кварцевого песка и 90 г отвального шлака произвс дства ферросилиция, перемешивали с коксовой мелочью, взятой в количестве 200 г, и восстанавливали в тех же условиях, что в примере 4. Получено 118 г окиси цинка с соержанием 76,1% цинка и 882 г клинкера с содержанием 0,55% цинка. Извлечение цинка в возгоны составляет 94,8%. Преимуществом предлагаемого способа является то, что в полученной окиси цинка содержание цинка выше 76,5%, а содержание свинца ниже 2,7% что согласно ГОСТ 202-76 соответствует качеству сухих цинковых белил марок БЦЗ-БЦ5. Извлечение цинка по предлагаемому способу (90,6-95,7%/ значительно выше, чем по известному (86,0%J , ccf51068524 / 6

держание цЛнка 19 возгонах 76,5-78,0%цевого песка снижено с 4-25 до

пробив 5б:%, расход кокса составля-2-5% от массы шихты, а при

6т 20-30% от массы шихты при расхо-переработке руды с пониженной

де kpttca 50% о массы шихты по из-основностью полностью исключеsecTHOiMy способу, добавление ..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Шевцов Б.И | |||

| и Сушков- К.В | |||

| Переработка ачисайской окисленной руды на качественную вельцокись | |||

| Труды Каз | |||

| ПТИ, 1973, с.212 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСИ ЦИНКА | 0 |

|

SU294796A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-01-23—Публикация

1982-11-23—Подача