возможностью вращения насажены ведомые шкивы 27. Испытуемые ремни в количестве 6 шт. устанавливают на шкивы, натягивают с помощью натяжного устройства и обкатывают под нагрузкой в течение заданного времени под заданным углом-к горизонтальной плоскости. Затем производят замер длины каждого обкатанного ремня в нагруженном состоянии с помощью измерительной каретки. Затем все ремни селективно подбирают в комплекты по 6 шт. так,.чтобы разница длин ремней в комплекте не превышала допустимой величины, Затем каждый из сформированных комплектов ремней обкатывают в условиях эксплуатации под нагрузкой в течение заданного времени. 2 с. и 1 з.п. ф-лы, 9 ил.

Изобретение относится к испытательной технике. Цель изобретения - повышение эффективности селективной подборки комплектов приводных ремней из партии путем увеличения количества контролирующих качество .ремней параметров и приближения условий подборки к эксплуатационным. Стенд содержит основание, станину, поворотную плиту, направляющую. Посредством ходового винта и рукоятки по направляющей перемещаются подвижная опора 20 и измерительная каретки. На подвижной опоре 20 установлено сменное натяжное устройство, выполненное в виде двухкамерного корпуса 22 с общей полостью 23 для подвода воздуха в рабочие полости 24 камер, оснащенные плунжерами 25. Свободные концы плунжеров 25 выполнены в виде вилок, оснащенных полыми валамм 26, на которые с О 00 SJ о ь

Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано для испытания и подбора комплектов приводных клиновых ремней многоручьевых передач приводов машин.

Цель изобретения - повышение эффективности селективной подборки комплектов приводных ремней,из партии путем увеличения количества контролирующих ка- чество ремней параметров и приближения условий подборки к эксплуатационным.

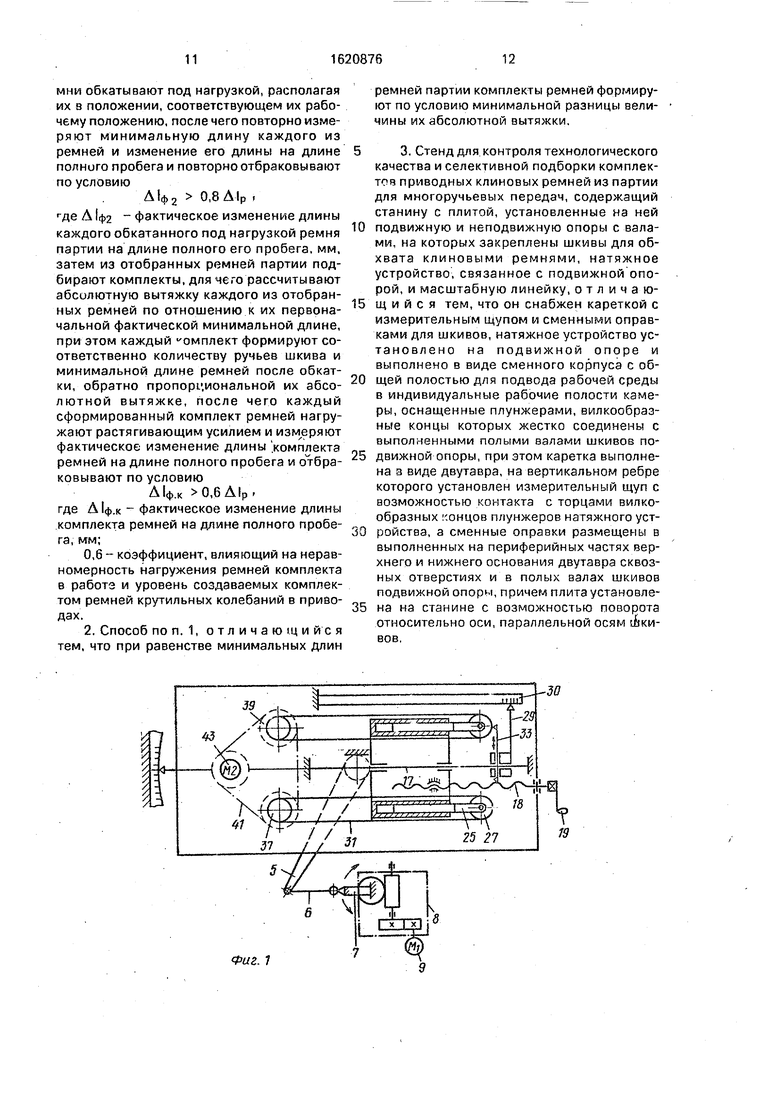

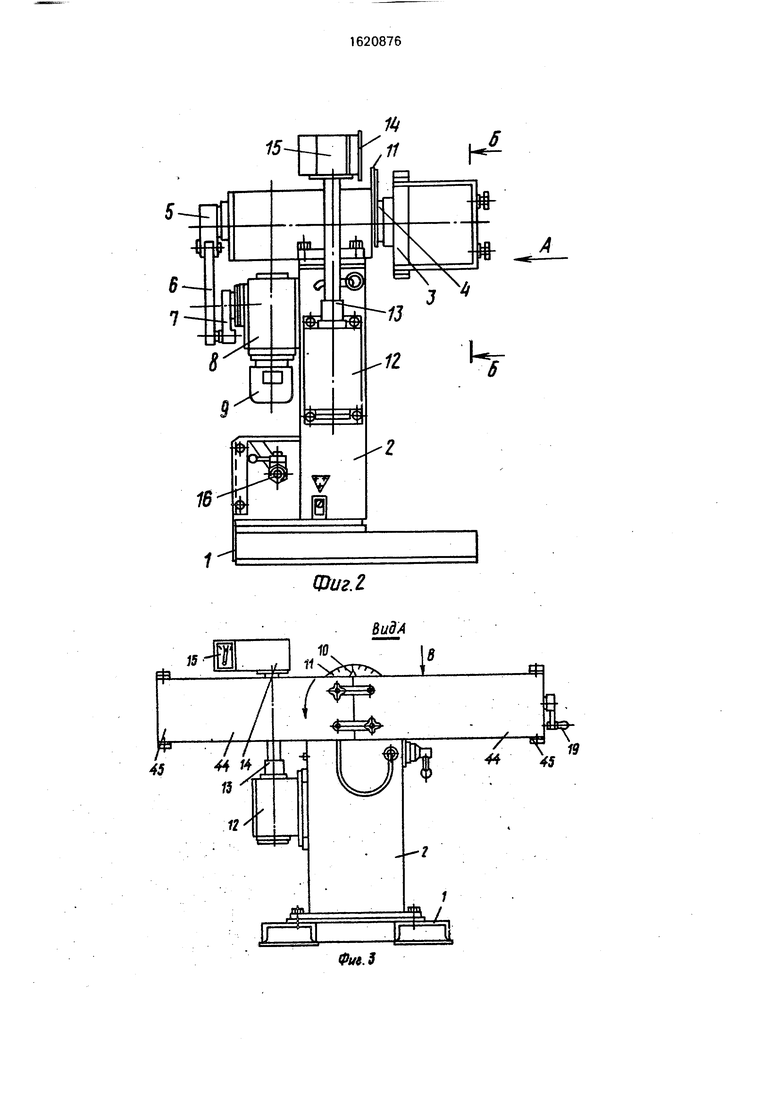

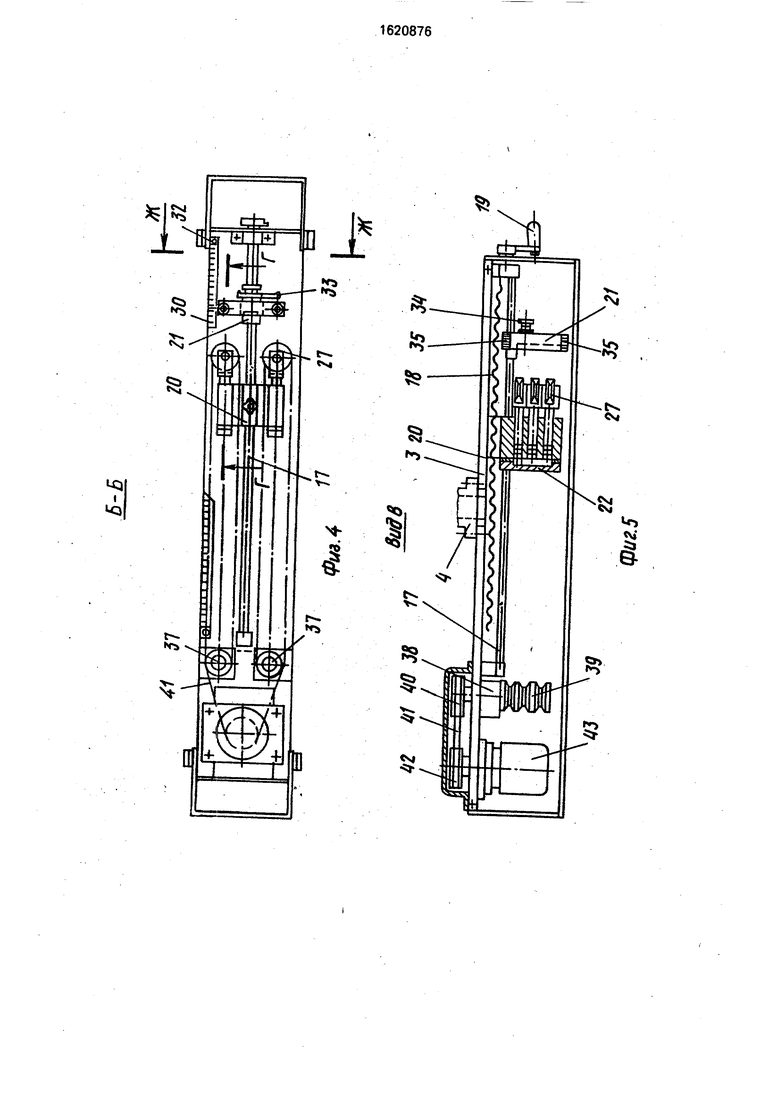

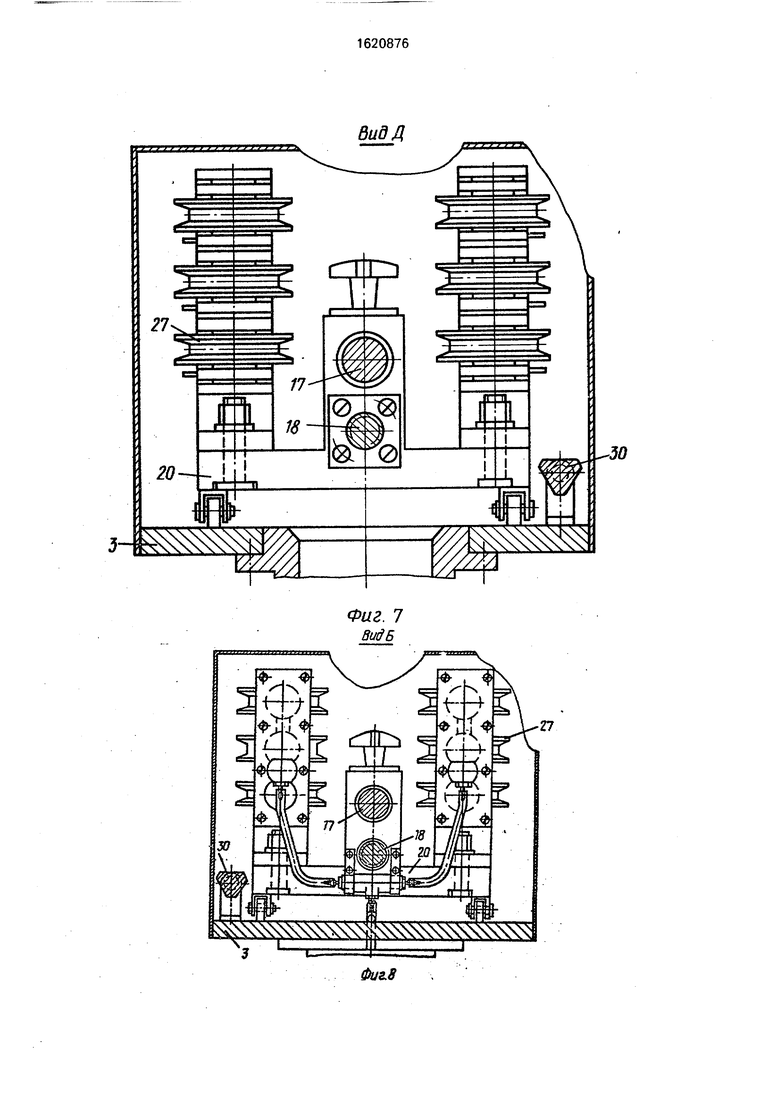

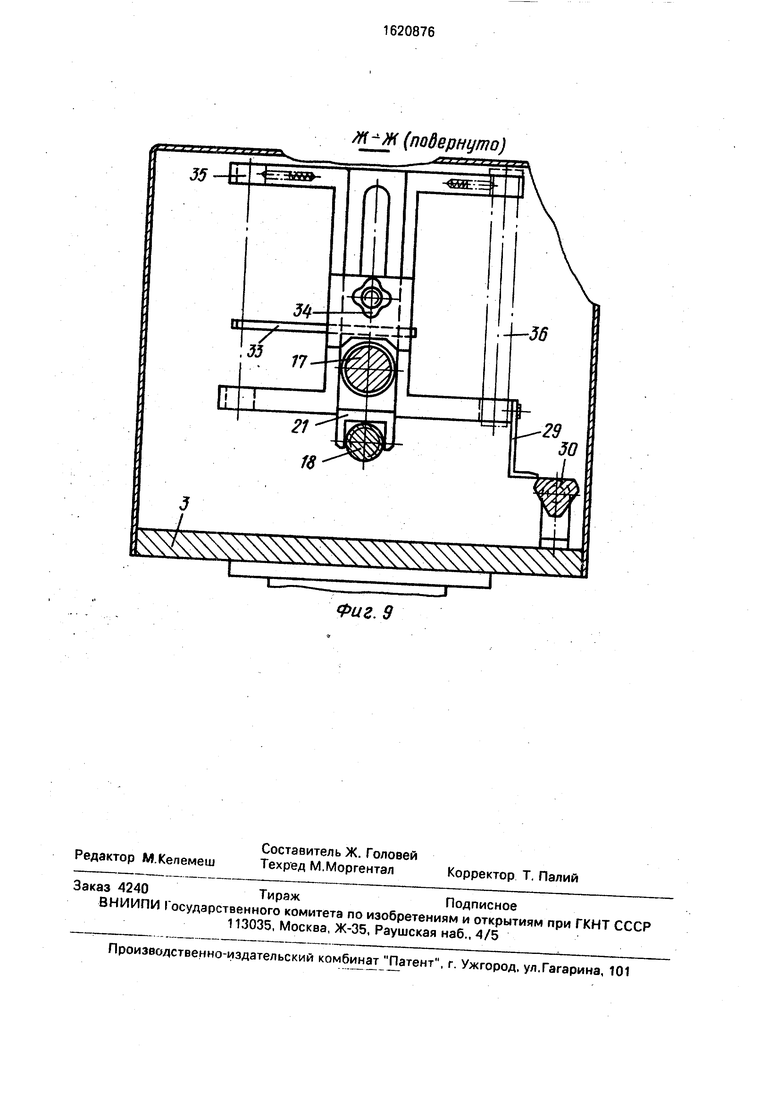

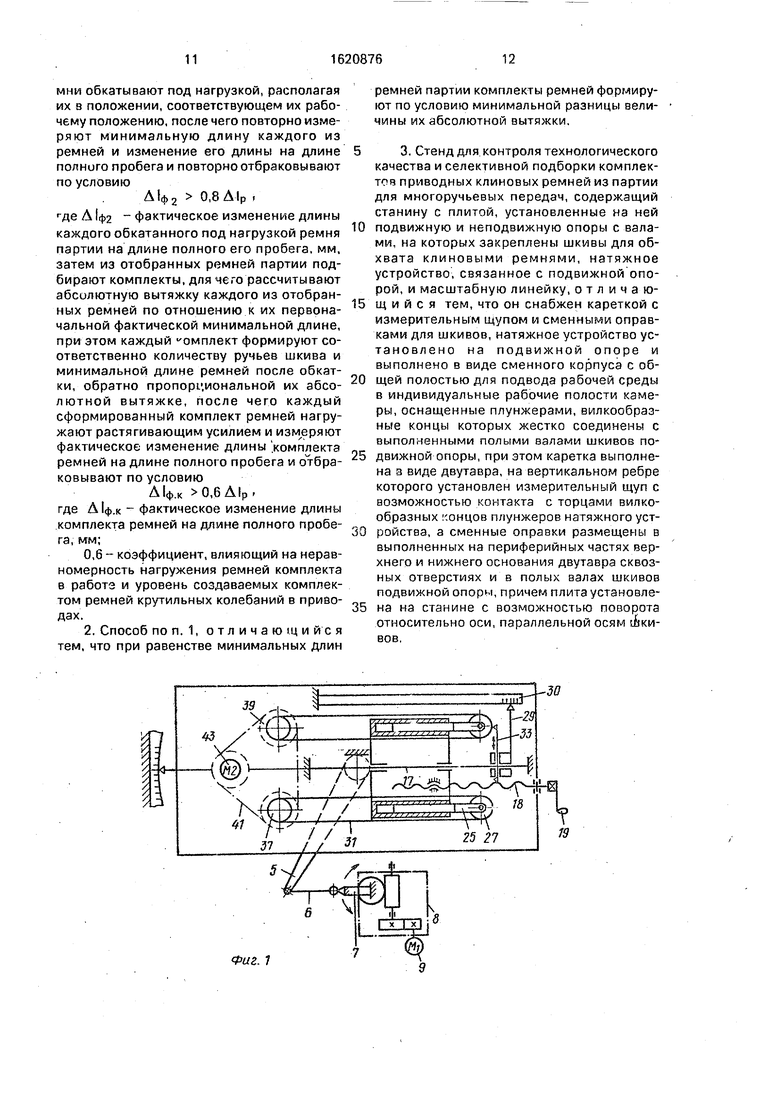

На фиг. 1 изображена кинематическая схема стенда, реализующего предлагаемый способ; на фиг. 2 - стенд, общий вид; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - вид В на фиг, 3; на фиг. 6 - разрез Г-Г на фиг. 4 (натяжное устройство, разрез); на фиг. 7 - вид Д на фиг. 6; на фиг. 8 - вид Е на фиг. 6; на фиг. 9 - разрез Ж-Ж на фиг. 4.

Стенд для осуществления способа содержит (фиг. 2-5) основание 1 со станиной 2, оснащенной поворотной плитой 3, на которой закреплено все оборудование для контроля и селективного подбора ремней в комплекты.

Плита 3 связана с механизмом ее поворота, содержащим полый вал 4, жестко прикрепленный одним концом к плите 3, а другим - к рычагу 5, который с помощью шатуна 6 через рычаг 7 соединен с червячным редуктором 8, приводимым в движение электродвигателем 9. Длина рычага 5 значительно больше длины рычага 7, а длины ры- чагов 7 и 5 подобраны так, что при повороте рычага 7 на 180° рычаг 5 вместе с плитой 3 поворачивается только на 90°. К полому валу 4 прикреплена стрелка 10 шкалы 11, которая установлена на стенке станины 2 неподвижно. К станине 2 крепится клем- мная коробка 12 через стойку 13, соединенная с пультом 14 управления, связанным с виброметром 15. На основании 1 стенда помещена установка 16 подготовки воздуха. На поворотной плите 3 (фиг. 4, 5) установлена направляющая 17, по которой с помощью ходового винта 18 и рукоятки 19

перемещаются подвижная опора 20 и измерительная каретка 21, которые установлены с возможностью фиксации на направляющей 17 (фиксаторы не показаны). На подвижной опоре 20 установлено сменное натяжное устройство, выполненное в виде двухкамерного корпуса 22 (фиг. 6, 7 и 8) с общей полостью 23 для подвода сжатого воздуха из установки 16 подготовки воздуха в рабочие полости 24 камер, оснащенные шестью плунжерами 25. Свободные концы плунжеров 25 выполнены в виде вилок, оснащенных полыми валами 26, на которые с возможностью вращения насажены ведомые шкивы 27. На свободных вилкообразных концах каждого из плунжеров 25 установлены датчики 28 информации, соединенные с регистрирующей аппаратурой (не показана). В качестве регистрирующей аппаратуры может быть использована любая аппаратура для автоматической записи и обработки информации, например управляющая вычислительная машина УВКС СМ-1300.

Измерительная каретка 21 (фиг. 1, 4, 5 и 9) оснащена стрелкой 29, перемещающейся по шкале линейки 30, укрепленной на плите 3. Линейка 30 выполнена многогранной и установлена с возможностью поворота относительно своей оси с целью измерения различных типов ремней 31. Линейка 30 оснащена упором 32 и проградуи- рована так, что показывает прямо длину ремней 31 без пересчетов. Измерительная каретка 21 в поперечном сечении имеет форму двутавра, вертикальное ребро которого оснащено упором 33, установленным с возможностью перемещения по ребру двутавра в вертикальной и горизонтальной плоскостях и фиксации в нужном положении с помощью рукоятки 34. На ребре двутавра нанесены риски (не показаны), отмечающие положение упора 33 на ребре, соответствующее расположению торцов свободных вилкообразных концов И (фиг. б) плунжеров 25 натяжного устройства. На периферийных частях верхнего и нижнего основания двутавра выполнены две пары соосных сквозных отверстий 35 для размещения в них при необходимости оправок 36.

Приводные валы 37 (фиг. 4, 5 и 9) установлены в неподвижных опорах 38, закрепленных на поворотной плите 3. Ведущие шкивы 39 жестко установлены на приводных валах 37, связанных шкивами 40 и кли- новозубчатым ремнем 41 со шкивом 42, надетым на вал электродвигателя 43. Ведущие шкивы 39 являются сменными в зависимости от типа контролируемых ремней 31.

Поворотная плита 3 с установленным на ней оборудованием закрывается двумя отбрасывающимися створками 44, закрепленными на осях 45.

Согласно у казан ной в ГО СТе 1284.1-80 схеме измерения длины ремня на двух шкивах

L 2a+ СР, где L- расчетная длина ремня, мм;

а - межосевое расстояние между шкивами, мм;

Ср - расчетная длина окружности шкивов, мм.

Однако в пределах длины полного пробега ремня его ширина Wp колеблется. Это приводит к тому, что величина а межосевого расстояния между шкивами не остается постоянной, а изменяется от амин до амзкс, т.е. а амин+ Л а.

Следовательно, не остается постоянной и длина ремня L на длине его полного пробега.

Тогда для каждого ремня устанавливают две оценки: минимальную (1мин) длину ремня и изменение длины ремня (Д1) на длине полного пробега ремня, т.е.

L LMMH+ Л1 2(аМин+Л а ) + Ср, где Эмин+Ср, тогда .

Первая величина () позволяет комплектовать ремни в группы с заданной разницей по длине, а вторая (Д )- прогнозировать уровень крутильных колебаний в приводе станка и неравномерность нагру- жения ремней 31 в работе.

Сущность способа состоит в том, что сначала рассчитывают изменение длины каждого ремня на длине его полного пробега по формуле

AI АУУр

где Alp - расчетное изменение длины каждого ремня на длине его полного пробега, мм;

A Wp- допустимое изменение ширины ремня, мм;

а - угол клина ремня, град.

Затем приводные клиновые ремни маркируют и осуществляют их последователь5

0

ное натяжение. После чего определяют минимальную длину каждого ремня (1Мищ) и действительное изменение его длины на длине полного пробега (Д1д1 ), 5Установлено, что допустимая величина действительного изменения длины ремня и действительное изменение длины комплекта ремней на длине его полного пробега должны отвечать неравенствам:

Д1Д ki ;

Д1д.к к2 Д1р ;

где А1 д- действительное изменение длины ремня на длине его полного пробега, мм;

А1д.к действительное изменение длины комплекта ремней на длине полного пробега, мм;

Д1р- расчетное изменение длины ремня на длине его полного пробега, мм;

ki и К2 - коэффициенты, влияющие соответственно на неравномерность нагруже- ния отдельных ремней и ремней комплекта в работе и уровень крутильных колебаний в приводах.

Экспериментально определено, что .8, a k2 0,6.

При ki 0,8 и К2 0,6 и соответственно

0 .SAlp.A 0,8 Alp ,6Д1р в отдельных ручьях передачи возникают различные передаточные числа и, как следствие, это ведет к неравномерности распределения нагрузки между ремнями.

5 Тогда наиболее нагруженные ремни в многоручьевых передачах испытывают большие деформации и скольжение и быстрее разрушаются. Ухудшается динамика привода станка, что ведет к увеличениям на0 грузки на все звенья привода. Кроме того, такое изменение длины ремня на величине полного пробега ремня ведет к возникновению крутильных колебаний в приводах с частотой пробега ремня и уменьшает их

5 виброустойчивость.

При ki 0,8 и К2 0,6 уровень крутильных колебаний продолжает снижаться. Однако это уже не оказывает существенного влияния на динамику приQ вода станка и не влияет, например, на изменение частоты поверхности деталей при чистовом точении на токарных станках. Дальнейшее ужесточение коэффициентов ki и К2 ведет к неоправданной

5 отбраковке ремней.;

Поэтому согласно изобретению после измерений производят отбраковку ремней, для которых выполняется условие:

,8Д1р,

где Л1д1- действительное изменение длины каждого ремня на длине его полного пробега, мм;

,8 - коэффициент, влияющий на неравномерность нагружения ремней в работе и уровень создаваемых ими крутильных колебаний.

Затем осуществляют обкатку ремней под нагрузкой. При этом ремни располагают в положении, при котором угол, образованный между горизонтальной плоскостью и линией, соединяющей оси шкивов испытуемых ремней, равен аналогичному углу в условиях эксплуатации приводных клиновых ремней многоручьевых передач.

После обкатки ремней под нагрузкой повторно измеряют минимальную длину каждого ремня в нагруженном состоянии (1-Мин2 ) и изменение его длины на длине полного пробега ремня (ЛТд2)- При необходимости ремни, для котбрых А1д2 0,8 Alp бракуют.

Известно, что в процессе обкатки ремней происходит их вытяжка. Поэтому следующей оценкой качества ремней может служить величина вытяжки ремней. Так как эта величина является случайной, то комплектовать ремни в группы по длине нужно после их обкатки с учетом величины их вытяжки.

Согласно предложенному способу абсолютную вытяжку ремней (A L) определяют расчетом по отношению к их первоначальной минимальной длине в нагруженном состоянии ( А LMHHI) После измерений ремни разгружают от натяжения, а по полученным данным осуществляют селективную подборку комплектов ремней. При этом их подбирают в комплекты подлине так, чтобы ремни, имеющие наибольшую вытяжку, были по длине короче в пределах указанной допустимой величины, чем ремни, имеющие меньшую вытяжку, а при равенстве длин ремней последние комплектуют так, чтобы разница в вытяжке ремней в комплекте была бы минимальной. После этого каждый комплект ремней надевают на общий ведомый и общий натяжной шкивы, нагружают его растягивающим усилием и проверяют (Д1 д.к) изменение длины комплекта ремней на длине его полного пробега. Ремни комплекта в таком положении образуют как бы один натянутый ремень.

Затем осуществляют отбраковку комплекта, для которого выполняется условие

А 1д.,61р,

где А1д.к действительное изменение длины комплекта ремней на длине его полного пробега, мм;

0

5

,6 - коэффициент, влияющий на неравномерность нагружения ремней комплекта в работе и на уровень создаваемых комплектом ремней крутильных колебаний в приводах.

Предлагаемый способ осуществляют на стенде следующим образом.

Перед началом работы рассчитывают изменение длины ремней на длине их полного пробега по формуле: Л AWP Д1р WE72

где Alp- расчетное изменение длины каждого ремня на длине его полного пробега, мм;

AWp - допустимое изменение ширины ремня, мм;

а - угол клина ремня, град.

Затем контролируемые клиновые ремни

0 31 маркируют, в количестве 6 шт. устанавливают на шкивы 39 и 27 и натягивают с помощью натяжного устройства. При этом с помощью рукоятки 19 подвижную опору 20 в зависимости от длины ремней 31 устанав5 ливают в нужное положение так, чтобы торцы вилкообразных концов плунжеров 25 упирались в корпус 22 натяжного устройства. А затем с помощью рукоятки 19 подвижную опору 20 подают назад, оставляя зазор

0 1-42 мм между торцами вилкообразных концов плунжеров 25 и корпусом 22 натяжного устройства. После чего подвижную опору 20 фиксируют, затем включают установку 16 подготовки воздуха, обеспечивая давлени5 ем воздуха требуемое натяжение ремней 31. При этом сжатый воздух подают в полость 23 и рабочие полости 24 натяжного устройства. Через плунжеры 25 с надетыми на их концы шкивами 27 давление передается на

0 каждый ремень 31, обеспечивая индивидуальное натяжение каждого из ремней 31 в зависимости от его первоначальной длины. После этого определяют минимальную длину каждого из ремней 31 () и действительное изменение его длины на длине полного пробега ремня (А1Д1 )с помощью датчиков 28 информации, передающих на регистрирующую аппаратуру (не показана) требуемую информацию. Результаты изме® рений заносят в таблицу. Производят отбраковку ремней 31, для которых

,8Д1Р.

Далее ремни 31 в количестве 6 шт. вновь устанавливают на шкивы 39 и 27 и натягивают с помощью натяжного устройства. Створки 44 закрывают. Нажатием кнопки на пульте 14 управления оператор поворачивает против часовой стрелки плиту 3 с установленным на ней оборудованием на

5

5

заданный по отношению к горизонтальной плоскости угол, аналогичный углу в условиях эксплуатации, образованному между горизонтальной плоскостью и линией, соединяющей оси шкивов ремней многоручьевой передачи. Величину угла поворота плиты 3 определяют по положению стрелки 10 на шкале 11. Затем нажатием кнопки на пульте 14 управления включается электродвигатель 43, Начинается обкатка ремней 31 под нагрузкой в течение заданного технологией времени.

После обкатки ремней под нагрузкой повторно с помощью датчиков 28 информации измеряют минимальную длину каждого из ремней (Ьмина) и изменение его длины на длине полного пробега ( А1д2 ) Результаты испытаний заносят в таблицу. При необходимости вновь бракуют ремни, для которых

А1д2 0,8 Alp

Затем расчетом определяют абсолютную вытяжку ( AL) ремней по отношению к их первоначальной минимальной длине. Результаты расчетов заносят в таблицу.

По окончании обкатки ремней 31 под нагрузкой плита 3 опять устанавливается в горизонтальное положение. Створки 44 отбрасываются по сторонам. Выключают установку 16 подготовки воздуха, ремни 31 разгружают от натяжения и снимают со стенда.

Так поступают со всеми ремнями партии.

По полученным данным осуществляют селективную подборку комплектов ремней, при этом подбирают ремни в комплекты по длине так, чтобы ремни, имеющие наибольшую вытяжку, были по длине короче в пределах указанной допустимой величины, чем ремни, имеющие меньшую вытяжку, а при равенстве длин ремней последние комплектуют так, чтобы разница в вытяжке ремней в комплекте была бы минимальной. Затем ремниЗ каждого комплекта (количество ремней в комплекте не должно превышать 6) вновь надевают на шкивы 27, 39, а измерительную каретку 21 надвигают на натяжное устройство до совпадения отверстий, выполненных на периферийных частях оснований измерительной каретки 21 с отверстиями полых валов 26 натяжного устройства. В указанные отверстия вставляют оправки 36. Включают воздух, создавая натяжение ремней 31. Ремни 31 комплекта в таком положении представляют собой как бы один натянутый ремень. Затем с помощью датчиков 28 информации получают информацию об изменении длины комплекта ремней на длине его полного пробега. Результаты испытаний заносят в таблицу. Далее выключают установку 16 подготовки воздуха, ремни 31 комплекта разгружают от

натяжения и снимают со стенда.

Так поступают со всеми комплектами. Затем осуществляют отбраковку комплекта, для которого выполняется условие ,

Использование изобретения позволяет повысить эффективность селективной подборки комплектов приводных ремней для клиноременных передач путем расширения количества контролируемых параметров,

характеризующих технологическое качество ремней, и приближения условий подборки к эксплуатационным. Это позволяет улучшить динамику приводов машин, в которых используются подобранные комплекты приводных клиновых ремней, снизить уровень крутильных колебаний в приводах и повысить их виброустойчивость.

25

Формула изобретения

0 условий подборки к эксплуатационным, перед обкаткой рассчитывают изменение длины каждого ремня партии на длине его полного пробега, затем каждый ремень маркируют, последовательно натягивают и из5 меряют фактическую минимальную длину каждого ремня и фактическое изменение его длины на длине полного пробега, после чего ремни отбраковывают по условию А1Ф1 0,8 Alp,

0 где А1ф1 - фактическое изменение длины каждого из ремчей партии на длине полного пробега, мм;

Alp - расчетное изменение длины каждого из ремней партии на длине полного пробега, мм;

0,8-коэффициент, влияющий на неравномерность нагружения каждого из ремней в работе и на уровень создаваемых ими крутильных колебаний, далее отобранные ре5

мни обкатывают под нагрузкой, располагая их в положении, соответствующем их рабочему положению, после чего повторно изме- ряют минимальную длину каждого из ремней и изменение его длины на длине полного пробега и повторно отбраковывают по условию

Л1Ф2 0,8 Л Ip f

где А 1ф2 - фактическое изменение длины каждого обкатанного под нагрузкой ремня партии на длине полного его пробега, мм, затем из отобранных ремней партии подбирают комплекты, для чего рассчитывают абсолютную вытяжку каждого из отобранных ремней по отношению к их первоначальной фактической минимальной длине, при этом каждый омплект формируют соответственно количестЕ у ручьев шкива и минимальной длине ремней после обкатки, обратно пропорциональной их абсолютной вытяжке, после чего каждый сформированный комплект ремней нагружают растягивающим усилием и измеряют фактическое изменение длины комплекта ремней на длине полного пробега и отбраковывают по условию

А1ф.к 0,6 Alp где Д1Ф.К - фактическое изменение длины комплекта ремней на длине полного пробега, мм;

0,6 - коэффициент, влияющий на неравномерность нагружения ремней комплекта в работе и уровень создаваемых комплектом ремней крутильных колебаний в прийо- дах.

Фиг. 1

ремней партии комплекты ремней формируют по условию минимальной разницы величины их абсолютной вытяжки.

53, Стенд для контроля технологического

качества и селективной подборки комплектов приводных клиновых ремней из партии для многоручьевых передач, содержащий станину с плитой, установленные на ней

0 подвижную и неподвижную опоры с валами, на которых закреплены шкивы для обхвата клиновыми ремнями, натяжное устройство, связанное с подвижной опо- рой, и масштабную линейку, отличаю5 щ и и с я тем, что он снабжен кареткой с измерительным щупом и сменными оправками для шкивов, натяжное устройство установлено на подвижной опоре и выполнено в виде сменного корпуса с об0 щей полостью для подвода рабочей среды в индивидуальные рабочие полости камеры, оснащенные плунжерами, вилкообразные концы которых жестко соединены с выполненными полыми валами шкивов по5 движной опоры, при этом каретка выполнена з виде двутавра, на вертикальном ребре которого установлен измерительный щуп с возможностью контакта с торцами вилкообразных концов плунжеров натяжного уст0 ройстеа, а сменные оправки размещены в выполненных на периферийных частях верхнего и нижнего основания двутавра сквозных отверстиях и в полых валах шкивов подвижной опорм, причем плита установле5 на на станине с возможностью поворота относительно оси, параллельной осям шкивов,

-30

15

Фиг.I

15

t0vI

-f

45

44 14 /5

12

bfer

В

/ 44

45

19

/

r-n

J i

U3

M

Фиг. 7

ВидБ

ВидД

Ж- Ж (подернуто)

Фиг. 9

| Приспособление для определения сферической силы света источников света при помощи шарового фотометра | 1924 |

|

SU1284A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Стенд для испытания клиноременных передач | 1985 |

|

SU1278646A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-15—Публикация

1987-12-28—Подача