Изобретение относится к измерительной технике и может быть использовано для определения технического состояния подшипниковых узлов.

Цель изобретения - повышение точности диагностики дефектов подшипников за счет учета фазовых изменений вибрационного сигнала во времени, а также повышение точности определения предотказного состояния подшипников.

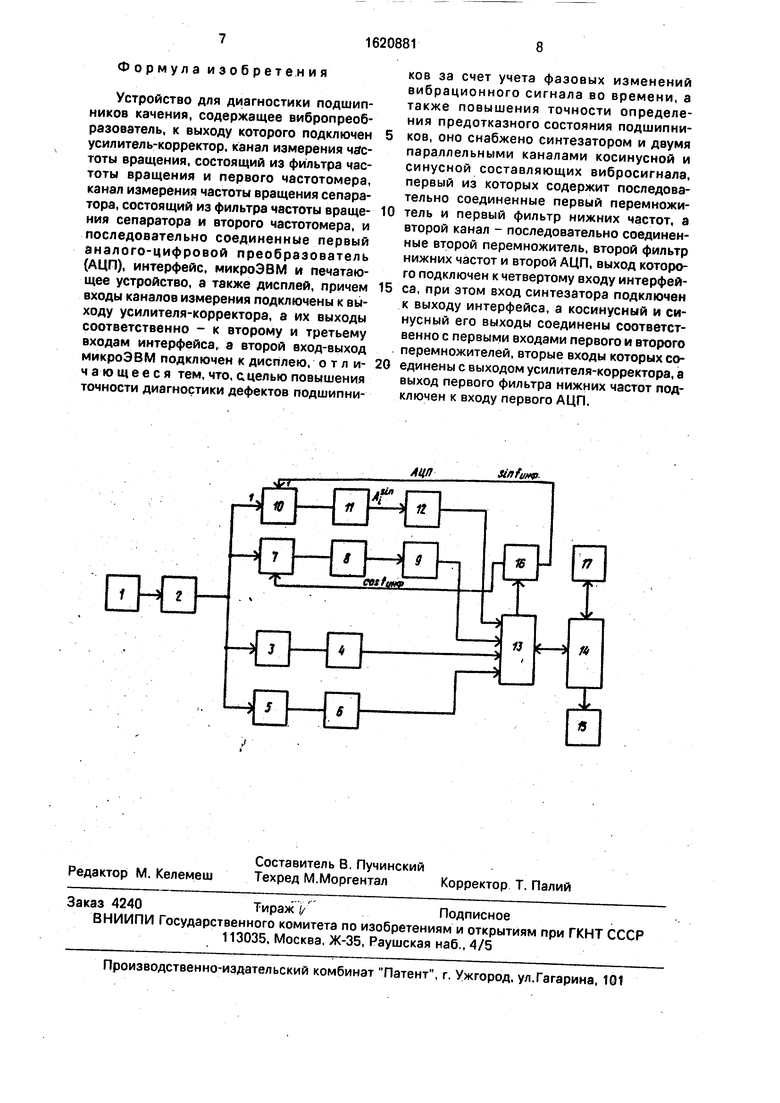

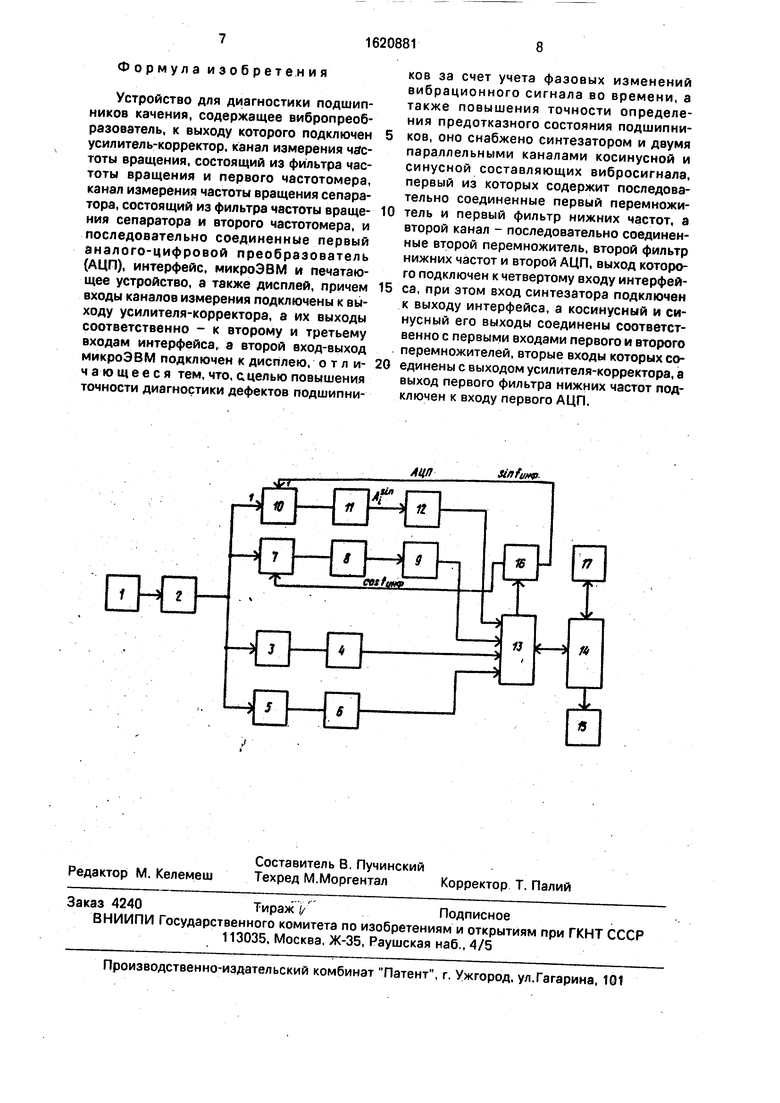

На чертеже показана схема предложенного устройства.

Устройство содержит вибропреобразователь 1, устанавливаемый на корпусе объекта над исследуемым подшипниковым узлом, и подключенный к его выходу усилитель-корректор 2, два канала измерения, первый из которых состоит из последовательно соединенных фильтра 3 частоты вращения и первого частотомера 4, а второй - из последовательно соединенных фильтра 5 частоты вращения сепаратора и второго частотомера 6, два канала формирования ко-, синусной и синусной составляющих, первый из которых включает последовательно соединенные первый перемножй- тель 7, первый фильтр 8 нижних частот и первый АЦП 9, а второй канал - последовательно соединенные второй перемножитель 10, второй фильтр 11 нижних частот и второй АЦП 12, а также интерфейс 13, мик- роЭВМ 14, печатающее устройство 15, синтезатор 16 и дисплей 17. Входы фильтров 3 и 5 и вторые входы перемножителей 7 и 10 соединены соответственно с косинусным и синусным выходами синтезатора 16, вход которого подключен к выходу интерфейса 13, первый - четвертый входы которого соединены с выходом АЦП 9, с выходами частотомеров 4, 6 и с выходом АЦП 12 соответственно, а его вход-выход соединен с первым входом-выходом микроЭВМ 14, второй вход-выход которой соединен с входом- выходом дисплея, а ее выход соединен с печатающим устройством 15.

Устройство работает следующим образом.

Механические колебания подшипникового узла, появляющиеся вследствие имеющихся в нем дефектов изготовления и сборки, фиксируются на корпусе объекта вибропреобразователем 1, который преобразует их в пропорциональный электрический сигнал. С усилителя-корректора 2, предназначенного для согласования высокого выходного сопротивления вибропреобразователя с последующими элементами и усиления, сигнал поступает на входы полосовых фильтров 3 и 5, настроенных соответственно на частоту вращения внутреннего кольца подшипника и его сепаратора. Ширина полосы пропускания этих фильтров выбирается в зависимости от возможных отклонений частоты вращения в процессе аксплуатации объекта от своего номинального значения. Выделенные фильтрами 3 и 5 из спектра вибрации частоты вращения внутреннего кольца и сепаратора подшипника измеряются соответственно частотомерами 4 и 6 и величины этих частот в двоично-десятичном коде через второй и третий входы интерфейса 13 поступают в оперативную память микроЭВМ 14. По введенной с дисплея 17 в память микроЭВМ 14 программе производится расчет:

ft - угла контакта, равного

Ч- Ј ) (1)

где Do - диаметр окружности, проходящей через центры шариков;

Dm - диаметр шариков;

а)с- частота вращения сепаратора;

УВ- частота вращения внутреннего кольца подшипника;

W - ряда информационных частот дефектов наружного кольца, определяемого по зависимости

fHK |(Z-P±K)(fc-fB)TKfc, (2) где Z - число шариков в шарикоподшипнике (ш/п);

Р - определенный набор целых чисел;

К - номер гармоники дефекта;

fc - частота вращения сепаратора; тв - частота вращения внутреннего кольца ш/п;

fBK - ряда информационных частот для

дефектов внутреннего кольца, определяемого

(Z-P±K) fdFK(fc-fe)l, (3)

fpm - ряда информационных частот для

дефекта типа разноразмерность шариков,

определяемого

P(fc-fe)(4)

После расчета К-й информационной частоты для n-го вида дефекта микроЭВМ 14 пересылает значение рассчитанной информационной частоты в двоично-десятичном коде через интерфейс 13 на вход синтезатора 16. Синтезатор 16 формирует аналоговые косинусоидальный и синусоидальный сигналы данной информационной частоты, которые поступают с соответствующих его выходов на первые входы перемножителей 7 и 10, на вторые входы которых подается сигнале выхода усилителя-корректора 2. Результаты перемножения электрического

сигнала, пропорционального вибрации подшипникового узла, и косинусного и синусного сигналов конкретной информационной частоты проходят через соответствующие фильтры 8 и 11 нижних частот, параметры

которых выбираются так, чтобы подавить образовавшиеся в результате перемножения высшие гармоники информационных частот (суммарные, удвоенные и т.д.). Такая обработка информационного вибросигнала,

известная под названием синхронное детектирование, позволяет получить си гнал в комплексной форме. Таким образом, с выхода АЦП 9 считывается мнимая часть Bicos обрабатываемого сигнала, а с выхода АЦП

12 вещественная часть Aisln. По величинам амплитуд гармонических сигналов, полученных в результате перемножения и представляющих собой мнимую и вещественную части сигнала информационной частоты,

преобразованных в двоично-десятичную форму АЦП 9 и 12, производится расчет ам- плитуды AI, составляющей спектра вибрации на данной информационной частоте и текущей фазы р этой составляющей, которые накапливаются за заданный интервал времени.

Формулы для расчета AI

(Ap 7-f(Bfos)jr

(5)

pi arctg

Bf

OS

Apln

Аналогично производится обработка вибрационного сигнала на заданном NI числе информационных частот для N2 видов дефектов, причем после определения амплитуды и фазы сигнала на конкретной информационной частоте происходит снова считывание мгновенных значений частоты вращения внутреннего кольца и сепаратора ш/п, а затем расчет величины следующей подлежащей обработке частоты соответствующего ряда информационных частот.

После получения амплитуд и фаз всех составляющих спектра вибрации для данного вида дефекта на информационных частотах, количество которых равно NI, цикл измерения повторяется N2 раз по количеству диагностируемых дефектов, Следовательно, после N2 циклов измерения в памяти микроЭВМ 14 для каждой информационной частоты существует ряд записанных в памяти амплитуд и фаз. Затем производится усреднение амплитуд и расчет дефектов колец ш/п и разноразмерен- ности шариков по формуле

Гп 2 пк АПК 1 .к

где GRK - весовой коэффициент К-й информационной частоты п-го вида дефекта;

АПК - амплитуда составляющей спектра вибрации на К-й информационной частоте для диагностики п-ro вида дефекта;

гп - значения дефекта n-го вида ( - дефект наружного кольца, п 2 - дефект внутреннего кольца п 3 - разноразмер- ность шариков).

Затем микроЭВМ К по заданному алгоритму производит оценку наличия и величины локальных дефектов, а также делает вывод о интенсивности износа, которые характеризуют момент tn.o выхода подшипника из строя, так как предотказному состоянию соответствует питинговый износ. Для этого анализируются мгновенные значения фаз, записанных в память микро- ЭВМ 14 для каждой информационной частоты. Для подшипника, не обладающего локальными дефектами, изменения фазы сигнала на информационной частоте представляют собой колебательный процесс около некоторого среднего значения фазы. Среднее значение фазы определяется геометрическим расположением дефекта, проявляющегося на данной информационной частоте относительно измерительного вибропреобразователя и величиной этой информационной частоты (длиной волны).

Колебания фазы около среднего значения возникают из-за перемещения подвижных элементов подшипника и зависят от их конструктивных параметров и частоты враще5 ния. Колебания эти, как процесс, носят монотонный периодический характер.

Появление локальных дефектов приводит к нарушению монотонности колебательного процесса из-за появления

10 скачкообразных изменений фазы, которые проявляются как конечные разрывы процесса. По количеству таких разрывов и их параметрам судят о интенсивности и величине локальных дефектов. Нарушение монотон15 ности для процесса изменения фазы сигнала на информационных частотах дефектов наружного кольца свидетельствует о появлении локальных дефектов в зоне взаимодействия шариков с наружным кольцом.

20 Таким же образом обнаруживают локальные дефекты в зоне взаимодействия шариков с внутренним кольцом для частот, кратных частоте вращения, а для наружного кольца кратных частоте вращения сепарато25 ра.

Об интенсивности износа судят по скорости изменения среднего значения фазовых .колебаний, которая зависит от скорости изменения геометрических разме30 ров элементов подшипника и, следовательно, расстояния до вибропреобразователя 1. Резкое увеличение скорости ухода среднего значения фазовых колебаний (fyjc момента tn.o) на фоне возрастания интен35 сивности скачкообразных изменений фазы свидетельствует о предотказном состоянии подшипника, т.е. о питинговом износе.

Наиболее точную диагностику по фазе можно получить, используя самые высокие

40 информационные частоты, так как они обладают малой длиной волны и даже небольшие изменения геометрических параметров подшипника вызывают значительные изменения фазовых колебаний.

45 Таким образом, предложенное устройство позволяет диагностировать подшипниковый узел, находящийся в реальных условиях экслуатацик. При определении дефектов изготовления и сборки подшипника

50 учитываются фазовые изменения вибросигнала, что позволяет значительно повысить точность диагностики.

Устройство позволяет определить предотказное состояние подшипника,;

55 так как вывод об этом делается по трем наиболее чувствительным к этому состоянию характеристикам вибросигнала, а также позволяет оценивать интенсивность износа рабочих поверхностей подшипника.

Формула изобретения

Устройство для диагностики подшипников качения, содержащее вибропреобразователь, к выходу которого подключен усилитель-корректор, канал измерения частоты вращения, состоящий из фильтра частоты вращения и первого частотомера, канал измерения частоты вращения сепаратора, состоящий из фильтра частоты вращения сепаратора и второго частотомера, и последовательно соединенные первый аналого-цифровой преобразователь (АЦП), интерфейс, микроЭВМ и печатающее устройство, а также дисплей, причем входы каналов измерения подключены к выходу усилителя-корректора, а их выходы соответственно - к второму и третьему входам интерфейса, а второй вход-выход микроЭВМ подключен к дисплею, отличающееся тем, что, с целью повышения точности диагностики дефектов подшипников за счет учета фазовых изменений вибрационного сигнала во времени, а также повышения точности определения предотказного состояния подшипников, оно снабжено синтезатором и двумя параллельными каналами косинусной и синусной составляющих вибросигнала, первый из которых содержит последовательно соединенные первый перемножитель и первый фильтр нижних частот, а второй канал - последовательно соединенные второй перемножитель, второй фильтр нижних частот и второй АЦП, выход которого подключен к четвертому входу интерфейса, при этом вход синтезатора подключен к выходу интерфейса, а косинусный и синусный его выходы соединены соответственно с первыми входами первого и второго перемножителей, вторые входы которых соединены с выходом усилителя-корректора, а выход первого фильтра нижних частот подключен к входу первого АЦП.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ВИБРОДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104510C1 |

| Устройство для диагностики подшипников качения | 1985 |

|

SU1326935A1 |

| СПОСОБ ДИАГНОСТИКИ ПОДШИПНИКОВ И ИХ ДЕТАЛЕЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138032C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УГЛА КОНТАКТА В ШАРИКОПОДШИПНИКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2112950C1 |

| ДЕМОДУЛЯТОР ФАЗОМАНИПУЛИРОВАННЫХ СИГНАЛОВ | 2008 |

|

RU2393641C1 |

| Устройство для диагностирования механизма линейного перемещения манипулятора | 1987 |

|

SU1590378A1 |

| Устройство для диагностики роторных опор | 1986 |

|

SU1361465A1 |

| СПОСОБ ВЫЯВЛЕНИЯ НАЛИЧИЯ ДЕФЕКТОВ УЗЛОВ И АГРЕГАТОВ АВТОМОБИЛЯ В РЕАЛЬНОМ ВРЕМЕНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2547504C1 |

| Устройство для диагностики технологических погрешностей коллектора электрической машины | 1985 |

|

SU1317534A1 |

| Устройство для диагностики подшипников качения | 1977 |

|

SU696330A1 |

Изобретение относится к измерительной технике и может быть использовано для определения технического состояния подшипниковых узлов. Цель изобретения - повышение точности диагностики подшипников за счет учетафазовых изменений вибрационного сигнала во времени, а также повышение точности определения предотказного состояния подшипников. Устройство содержит вибропреобразователь с усилителем-корректором и каналы измерения частоты вращения подшипника и частоты вращения сепаратора. Входы каналов связаны с выходом усилителя-корректора, а выходы через интерфейс - с входом мик- роЭВМ, синтезатора и двух параллельных каналов косинусной и синусной составляющих вибросигнала. Первый канал содержит последовательно соединенные первый перемножитель и первый фильтр нижних частот. Второй канал содержит последовательно соединенные второй перемножитель, второй фильтр нижних частот и второй АЦП. Совокупность этих элементов позволяет осуществлять синхронное детектирование, т.е. определять амплитуду и фазу вибросигнала на каждой информационной частоте. По амплитуде вибросигнала можно с высокой точностью определять дефекты изготовления и сборки подшипника, а по фазе судить об интенсивности локальных дефектов, оценивать интенсивность износа и определять предотказное состояние подшипника. 1 ил. Ё

АЦП

3tnfv#P

| Устройство для диагностики подшипников качения | 1985 |

|

SU1326935A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-01-15—Публикация

1989-01-12—Подача