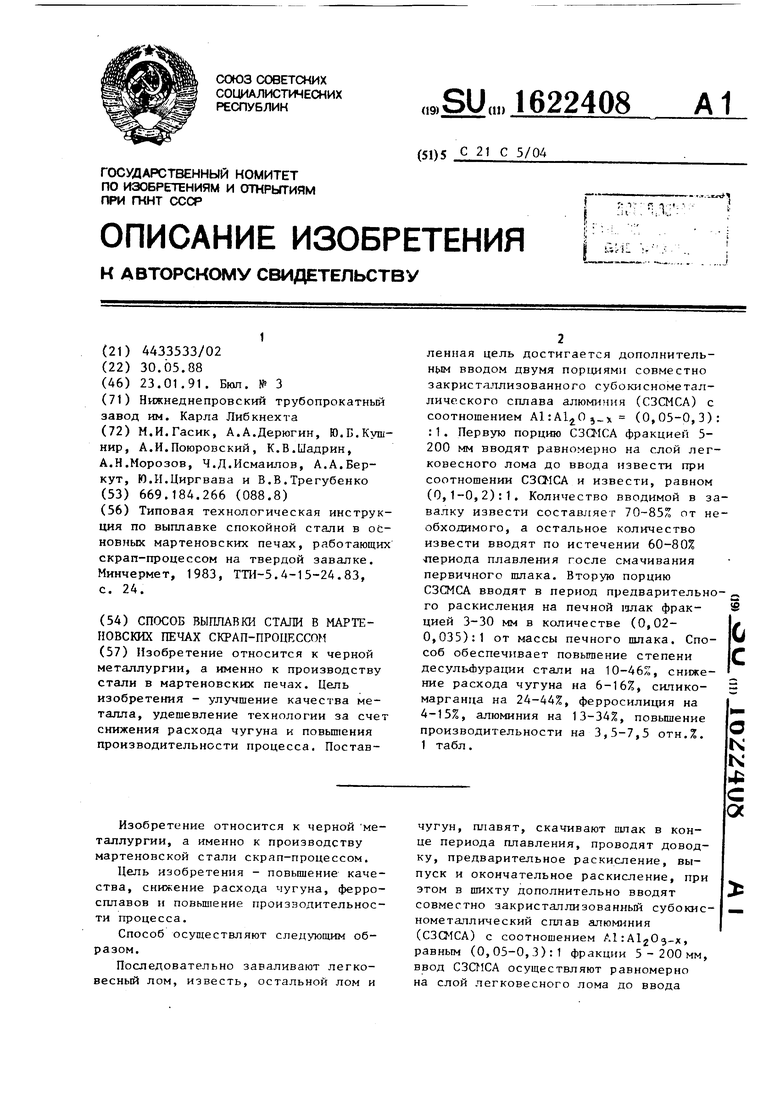

Изобретение относится к черной металлургии, а именно к производству мартеновской стали скрап-процессом.

Цель изобретения - повышение качества, снижение расхода чугуна, ферросплавов и повышение произчодительнос- ти процесса.

Способ осуществляют следующим образом.

Последовательно заваливают легковесный лом, известь, остальной лом и

чугун, плавят, скачивают шлак в конце периода плавления, проводят доводку, предварительное раскисление, выпуск и окончательное раскисление, при этом в шихту дополнительно вводят совместно закристаллизованный субокис- неметаллический сплав алюминия (СЗСМСА) с соотношением А1:А12Оз-х, равным (0,05-0,3): фракции 5 - 200 мм, ввод СЗСМСА осуществляют равномерно на слой легковесного лома до ввода

извести в количестве, обеспечивающем соотношение СЗСМСА к извести, равное (О,1-0,2):1, причем количество вводимой в завалку извести составляет 70 - 85% от необходимого, а остальное количество вводят по истечении 60 - 80% периода плавления после скачивания первичного шлака, кроме того в период предварительного раскисления на печной шлак дополнительно вводят СЗСМСА фракции 3 - 30 мм в количестве (0,02- 0,035):1 от массы печного шлака.

В качестве катализирующей добавки в шихту вводят совместнозакристаллизованный СЭСМСА с соотношением А1: :А1403.Х (0,05 - 0,3):1. Этот материал представляет собой сплав мета- стабильной системы алюминий - кислород. Окисная часть представляет собой нестехиометрические окислы алюминия с анионо-кислородным дефицитом (субокислы). Установлено, что указанные субокислы обладают чрезвычайно высокой реактивной способностью для ассимиляции известью. Проведенные исследования показывают, что реакционная способность субокислов алюминия значительно превышает реакционную способность окислов алюминия со сте- хиометрическим соотношением компонентов, например, содержащихся в глиноземе, корунде, боксите и т.д.

Введение в шихту указанного компонента обусловлено следующим. При осуществлении известного способа процесс и интенсивность шлакообразования лимитируются скоростью ассимиляции извести в шлаке плавления, состоящем из продуктов окисления металлезавалки (FeO, SiO, MnO и т.д.). Скорость ассимиляции извести чрезвычайно низка ввиду нехватки в шихте компонентов, способствующих ассимиляции извести. Введение в шихту указанных субокислов алюминия, имеющих низкую температуру плавления и тесный непосредственный контакт с известью, обеспечивает интенсификацию шлакообразования. При этом субокнслы алюминия благодаря чрезвычайно высокой реакционной способности пропитывают куски извести, снижают их температуру плавления, создают нестехиометрию в кусках из- . вести и тем самым способствуют их более быстрому растворению в первичном шлаке.

В результате процесс шлакообразова ния заметно ускоряется. Образующийся

0

5

0

5

0

5

0

5

0

5

на более ранних стадиях плавления слой высокоосновного шлака предохраняет металл от непосредственного контакта с атмосферой печи, что обеспечивает уменьшение насыщения металла серой и водородом и снижение угара углерода. В итоге снижается расход чугуна, газонасыщенность металла, содержание серы в нем, повышается производительность процесса. Кроме того, стабилизируется ход доводки плавки за счет получения стабильного содержания углерода в металле по расплавлению и высокой основности шлака, что устраняет ввод дополнительных материалов, ферросплавов, чугуна и др. и облегчает ведение плавки обслуживающим персоналом, т.е. снижает грузоэатраты.

Необходимым условием для осуществления способа является поддержание в новом компоненте шихты соотношения А1:А12Оз-х (0,05 - 0,3):1. Алюминий, содержащийся в материале в указанных концентрациях, выполняет функцию создателя нестехиометрии в окис- ной фазе. При введении этого .материала в шихту и нагреве ее металлический алюминий полностью диффундирует в суб- окисную фазу, тем самым увеличивая его нестехиометрию и реакционную способность субокисла и снижая температуру плавления материалов в целом. Наличие указанной концентрации субокислов алюминия обеспечивает наилучшие условия для протекания процесса ассимиляции извести и достижения указанных целей.

Важным условием является также обеспечение процесса необходимой поверхностью контакта нового материала с известью для достижения цели. Исследования показывают, что необходимая поверхность контакта достигается при фракции нового компонента шихты 5 - 200 мм.

. Ввод СЭСМСА на слой легковесного лома с последующим накрытием его известью обусловлен созданием наилучших условий для ассимиляции. При плавлении сначала плавится чугун и в расплавленном виде стекает на подину, проходя через слой лома, извести и нового компонента шихты, далее СЭСМСА, имеющий низкую температуру плавления, плавится и поднимаясь через верх (ввиду низкого удельного веса по отношению к чугуну) проходит через слой извести и пропитывает ее, обеспечивая указанную интенсификацию процесса шлакообразования.

Оптимальное соотношение в шихте СЗСМСА к извести, равной (0,1-0,3):1, установлено экспериментально. При этом количество вводимого в шихту СЗСМСА достаточно для пропитки ею извести в период плавления и ускорения процесса ассимиляции. Кроме того, это соотношение обеспечивает шлакообразование в наиболее оптимальный момент технологии - в момент расплавления массы металла шихты, когда начинает интенсивно протекать процесс угара углерода и насыщения металла водородом и, серой.

По предлагаемому способу известь вводится в два приема: 70 - 85% от необходимого в завалку; остальное по истечении 60 - 80% периода плавления после скачивания первичного шлака.

Такая технология обеспечивает следующее. Снижается количество извести, вводимой в завалку, что приводит к снижению длительности периода завалки, облегчается процесс плавления шихты, обеспечивается полная ассимиляция извести и снижение ее непроизт водительных потерь, стабилизируется процесс. Указанное снижение количества извести, вводимой в завалку, возможно только при использовании в шихте нового материала, катализирующего протекание шлакообразования. Ввод остальной порции извести по истечении 60 - 80% периода плавления после скачивания первичного шлака позволяет точно определить количество необходимой извести в аспекте обеспечения требуемой основности по расплавлению. При этом вся порция извести полностью ассимилирует благодаря присутствию в шлаке субокислов алюминия. В целом эта операция за счет сокращения периода завалки и плавления шихты обеспечивает повышение производительности процесса и экономию извести.

Экспериментально установлено, что :при осуществлении способа по истече- |нии 60 - 80% периода плавления чугун и большая часть лома расплавлена (благодаря новому компоненту шихты), и на их поверхности образуется высо- кофосАористый и высокосернистый слой шлака, который необходимо частично скачать и навести новый высокоосновный шлак путем присадок новых порций

10

5

20

5

0

5

0

5

0

5

извести, сдвинув реакцию десульфура- ции и дебосфорации в сторону перехода примесей в шлак.

В период предварительного раскисления целесообразно вводить для нейтрализации печного шлака (взамен ч.уш- кового алюминия) указанный СЗСМСА. При этом окисленность шлака за счет применения фракционированного с большой поверхностью контакта нового материала с нестехиометрическим содержанием компонентов более интенсивно и в большей степени снижается, обеспечивая повышение усвоения металлом ферросплавов. Степень взаимодействия этого материала с кислородом атмосферы низка и практически полностью он полезно используется для нейтрализации шлака в период предварительного раскисления и стабильного снижения содержаний серы, водорода и кислорода в готовом металле. Предлагаемое соотношение массы СЗСМСА к массе печного шлака определено экспериментально.

Важным фактором является ввод СЗСМСА в виде фракции 3-30 мм, при этом обеспечивается наибольшая площадь контакта и наименьший вынос материала с отходящими газами.

Предлагаемые пределы соотношений обусловлены следующим. При снижении соотношения AlrAl-Oj.x B СЗСМСА на- блюдается дефицит алюминия по отноше- нию к необходимому его количеству для создания нестехиометрии в окисной фазе. При нагреве шихты ввиду дефицита алюминия требуемая степень нестехиометрии окислов не достигается и реакционная способность их не увеличивается. При этом снижается скорость шлакообразования, увеличивается расход чугуна и ферросплавов, повышается газонасыщенность металла и содержание в нем серы, производительность процесса падает.

При увеличении этого соотношения более верхнего предела нарушается оптимальное соотношение А1:А120- х в сплаве, при этом алюминий, кроме распределения по границам субокнсной фазы, выделяется в виде самостоятельной фазы - крупных металлических включений алюминия, которые полностью окисляются кислородом атмосферы. При этом повышения нестехиометрии и следовательно реакционной способности материала в целом не происходит.

При снижении фракции используемого сплава менее нижнего предела за счет кинематической энергии факела и отходящего газа значительная часть этого материала выносится из печи, что тре- бует его повышенного расхода. Это в свою очередь повышает себестоимость продукции, ухудшает условия труда и снижает эксплуатационную стойкость элементов печи.

При увеличении фракции более 200мм поверхность контакта СЗСМСА с известью снижается менее допустимого предела для достижения поставленных целей. При этом увеличивается время плавления сплава, необходим его боль- шин расход, ухудшается процесс ассимиляции извести, шлакообразования в нужный момент технологии не происхо- дит, увеличивается угар углерода и расход чугуна, ухудшается качество металла и снижается производительность процесса.

При снижении соотношения СЗСМСА к извести менее нижнего предела в завалке наблюдается дефицит нового материала для ассимиляции извести и, еледовательн), шпакоо разования. Улучшения технико-экономических показателей процесса не происходит. При увеличении этого соотношения более верхнего предела - в шихте избыток нового материала, что принудит к попечению шлака не в требуемый период технологии, а в более ранний, причем галак за счет высокого поверхностного натяжения становится пешк гым, ухудшаются теп- лообменныс процессы, что удлиняет пе

риод плапг.сння, увеличивает энергозатраты, снижает производительность процесса л повыпает себестоимость готового не гад та.

При скачивании илака по истечении менее 60% периода плавления количест- во образованного шлакл находится ниже требуемо з количества. При этом скачивание ьлакл недст к оголению металла и его активному взаимодействию с атмосферон с вытекающими последствиями (угар угаерода, насыщение газами, серой, увеличение расхода чугуна). При скачивании шпака по истечении более 85% периода плавления образовавшийся высокофисфористый и высокосернистый шлак достигает равновесия и это равновесие сдвигается в сторону перехода гЬосфора в метапп. Кроме того, при этом упускается оптимальный

0

5

Q

5 эд 35

40

.

50

55

момент активного протекания реакции десульфурации и дефосфорации металла, а вводимая вторая порция извести не растворяется к моменту полного расплавления. В итоге увеличивается расход материалов и ферросплава.

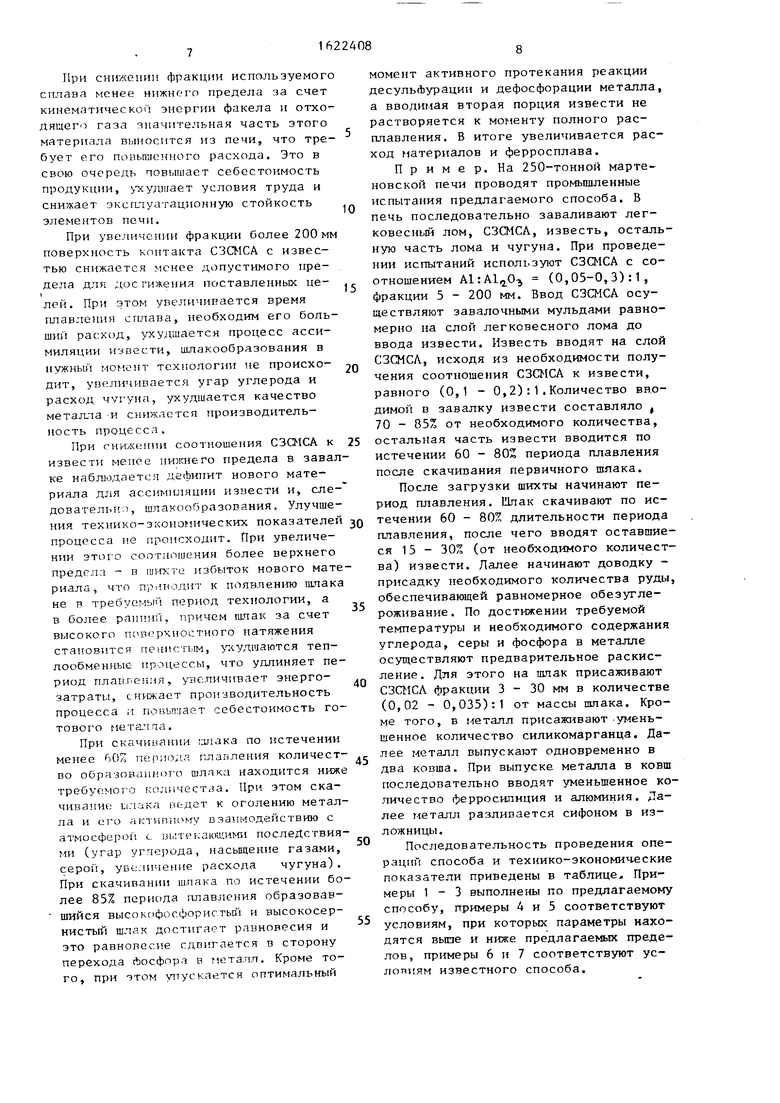

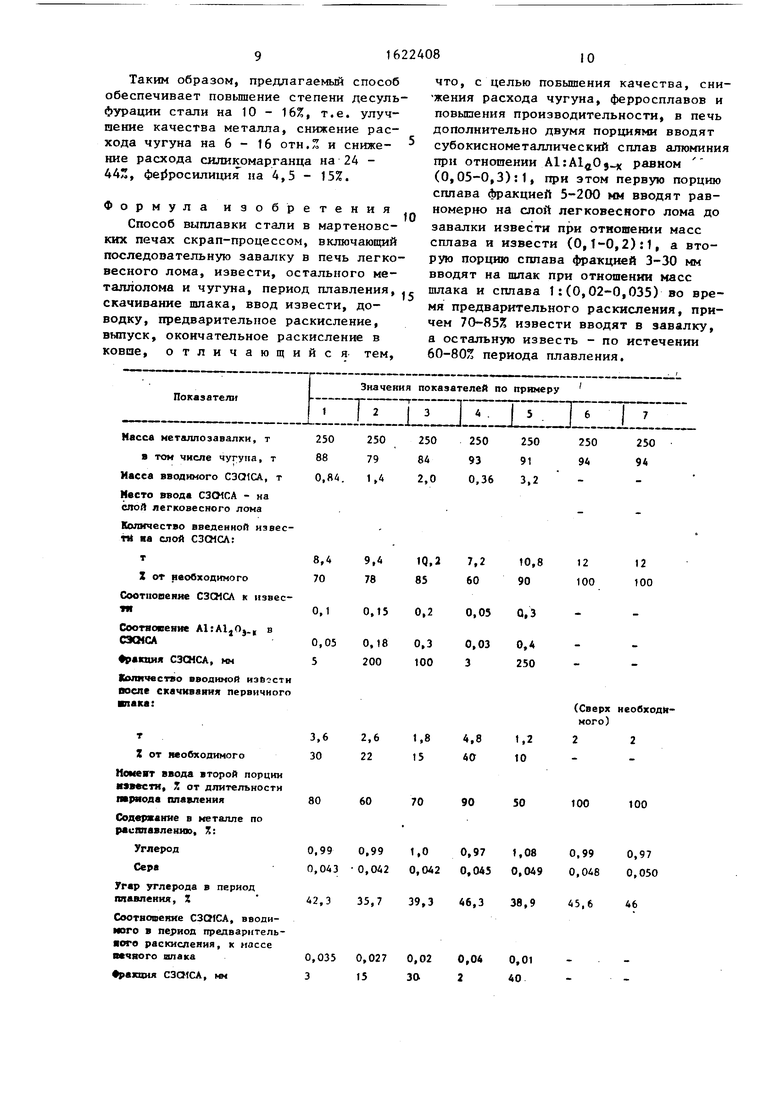

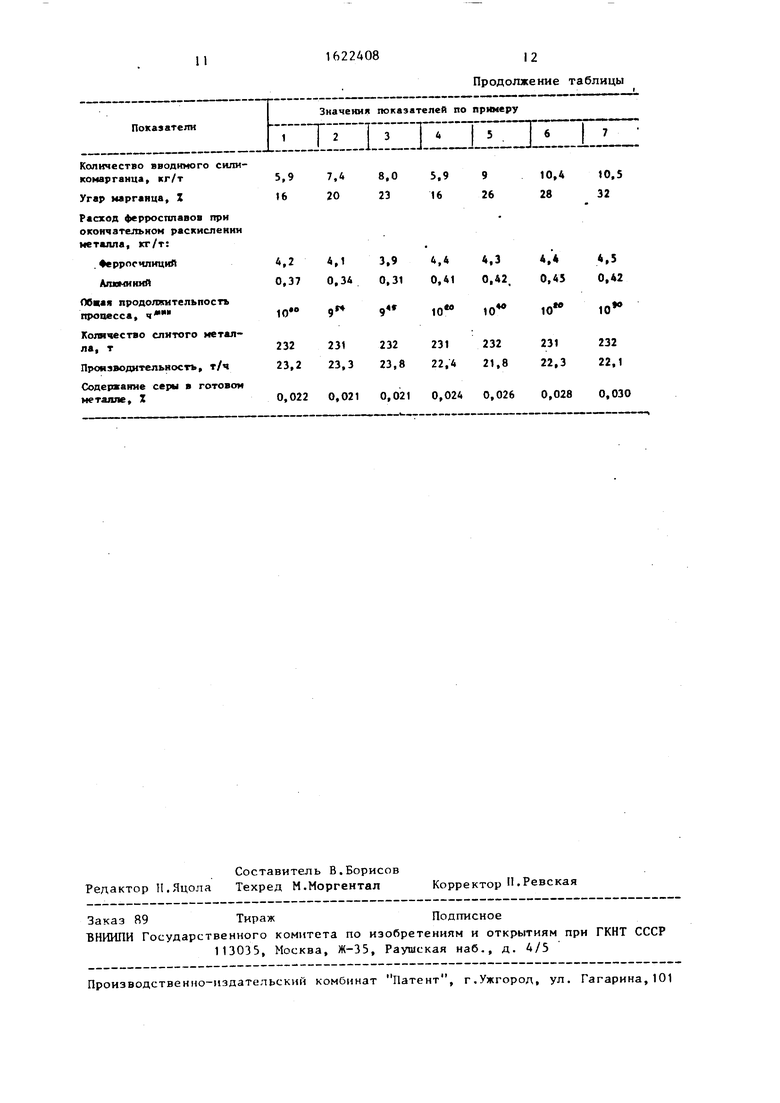

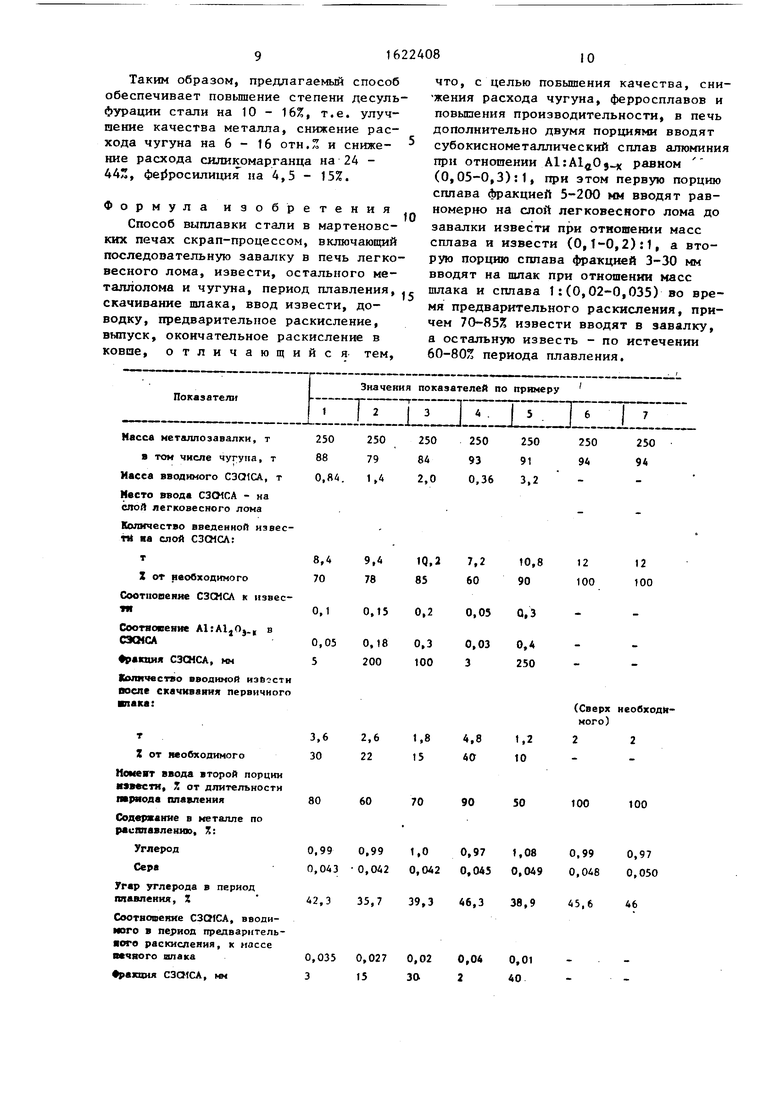

Пример. На 250-тонной мартеновской печи проводят промышленные испытания предлагаемого способа. В печь последовательно заваливают легковесный лом, СЗСМСА, известь, остальную часть лома и чугуна. При проведении испытаний используют СЗСМСА с соотношением А1:А1а03 (0,05-0,3):1, фракции 5 - 200 мм. Ввод СЗСМСА осуществляют завалочными мульдами равномерно на слой легковесного лома до ввода извести. Известь вводят на слой СЗСМСЛ, исходя из необходимости получения соотношения СЗСМСА к извести, равного (0,1 - 0,2):1.Количество вводимой в завалку извести составляло t 70 - 85% от необходимого количества, остальная часть извести вводится по истечении 60 - 80% периода плавления после скачивания первичного шлака.

После загрузки шихты начинают период плавления. Опак скачивают по истечении 60 - 80% длительности периода плавления, после чего вводят оставшиеся 15 - 30% (от необходимого количества) извести. Далее начинают доводку - присадку необходимого количества руды, обеспечивающей равномерное обезуглероживание. По достижении требуемой температуры и необходимого содержания углерода, серы и фосфора в металле осуществляют предварительное раскисление. Для этого на шлак присаживают СЗСМСА фракции 3 - 30 мм в количестве (0,02 - 0,035):1 от массы шлака. Кроме того, в металл присаживают уменьшенное количество силикомарганца. Далее металл выпускают одновременно в два ковша. При выпуске металла в ковш последовательно вводят уменьшенное количество ферросилиция и алюминия. Далее металл разливается сифоном в изложницы.

Последовательность проведения операций способа и технико-экономические показатели приведены в таблице. Примеры 1 - 3 выполнены по предлагаемому способу, примеры 4 и 5 соответствуют условиям, при которых параметры находятся выие и ниже предлагаемых пределов, примеры 6 и 7 соответствуют ус- лолиям известного способа.

Таким образом, предлагаемый способ обеспечивает повышение степени десуль- фурации стали на 10 - 16%, т.е. улучшение качества металла, снижение расхода чугуна на 6 - 16 отн.% и сниже- ние расхода силикомарганца на 24 - 44«, ферросилиция на 4,5 - 15%.

10

Формула изобретения

Способ выплавки стали в мартеновских печах скрап-процессом, включающий последовательную завалку в печь легковесного лома, извести, остального металлолома и чугуна, период плавления, ,, скачивание шлака, ввод извести, доводку, предварительное раскисление, выпуск, окончательное раскисление в ковше, отличающийся тем,

0

,

что, с целью повышения качества, сни- жения расхода чугуна, ферросплавов и повышения производительности, в печь дополнительно двумя порциями вводят субокиснометаллический сплав алюминия при отношении AliAl Oj равном (О,05-0,3):1, при этом первую порцию сплава фракцией 5-200 мм вводят равномерно на слой легковесного лома до завалки извести при отношении масс сплава и извести (0,t-0,2):1, а вторую порцию сплава фракцией 3-30 мм вводят на шлак при отношении масс шлака и сплава 1:(0,02-0,035) во время предварительного раскисления, причем 70-85% извести вводят в завалку, а остальную известь - по истечении 60-80% периода плавления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлошихта для выплавки стали в мартеновских печах и способ ее загрузки в печь | 1989 |

|

SU1754784A1 |

| Способ выплавки стали в мартеновских печах | 1982 |

|

SU1100319A1 |

| Способ производства стали в конвертере из фосфористого чугуна | 1991 |

|

SU1801124A3 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1998 |

|

RU2142516C1 |

| Способ выплавки низколегированной ванадийсодержащей стали | 2016 |

|

RU2626110C1 |

| Способ выплавки стали скрап-процессом | 1990 |

|

SU1786089A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2399681C1 |

Изобретение относится к черной металлургии, а именно к производству стали в мартеновских печах. Цель изобретения - улучшение качества металла, удешевление технологии за счет снижения расхода чугуна и повышения производительности процесса. Поставленная цель достигается дополнительным вводом двумя порциями совместно закристаллизованного субокиснометал- лического сплава алюминия (СЗСМСА) с соотношением А1:А1205 (0,05-0,3): :1. Первую порцию СЗСМСА фракцией 5- 200 мм вводят равномерно на слои легковесного лома до ввода извести при соотношении СЗСМСА и извести, равном

Место ввода СЗСМСА - на слой легковесного лома

Количество введенной извести на слой СЗСМСЛ:

Z от необходимого Соотновение СЗСМСЛ к извесСоотяошеяие AlrAljOj., в СЭСНСА

Фракция СЗСМСА, мм

Количество вводимой извести после скачивания первичного лам:

димого

торой порции длительности ния

еталле по 7,:

в период

СМСА, вводипредварительия, к массе

, мм

3,6

30

80

2,6 22

60

0,99 0,99 0,043 -0,042

1,8

15

70

1,0 0,042

4,8 40

90

1,2 10

50

0,97 1,08 0,045 0,049

42,3

35,7 39,3 46,3

38,9

0,035 0,027 0,02 0,04 0,01 315ЗО240

1Q.2 85

7,2 60

10,8 90

12 100

12 100

0,15 0,2

0,05 0,3

0.3 100

0,03 3

0,4 250

(Сверх необходимого)

9 42

1,8

15

70

1,0 0,042

4,8 40

90

1,2 10

50

0,97 1,08 0,045 0,049

7 39,3 46,3

38,9

100

0,99

0,048

45,6

100

0,97 0,050

46

11

1622408|2

Продолжение таблицы

| Типовая технологическая инструкция по выплавке спокойной стали в основных мартеновских печах, работающих скрап-процессом на твердой завалке | |||

| Минчермет, 1983, ТТИ-5.4-15-24.83, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1991-01-23—Публикация

1988-05-30—Подача