Изобретение относится к нанесению металлических, в частности технециевых, покрытий путем термического разложения паров карбонильных соединений технеция на нагретой поверхности и может быть использовано в машиностроении при создании конструкций, эксплуатируемых в морской воде, для защиты их от биологического обрастания, а также в радиационной технике при создании радиоактивных источников β -излучения.

Целью изобретения является упрощение процесса и повышение его эффективности.

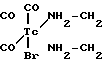

Для осуществления способа предварительно синтезируют исходное карбонильное соединение технеция - (этилендиамин)трикарбонилтехнеций-бро- мид (ЭДА-ТКТБ). Данное соединение может быть получено с количественным выходом из пентакарбонилбромида технеция (ПКБТ) путем его взаимодействия с избытком этилендиамина (ЭДА), взятым в качестве растворителя. В ходе растворения ПКБТ в ЭДА выделяется СО. По окончании растворения полученный раствор упаривают в вакууме, образующийся вязкий остаток сублимируют при 200-220оС/1 Па. Продукт конденсируется в холодной зоне сублиматора в виде бесцветных кристаллов, сублимация протекает без остатка.

Другой вариант методики синтеза предусматривает растворение ПКБТ в этанольном растворе ЭДА (молярное соотношение Тс:ЭДА = 1:1,05) и последующую отгонку растворителя досуха. В этом случае продукт кристаллизуется по мере отгонки растворителя. Время синтеза при массе исходного соединения 1 г составляет 2-3 ч. Результаты элементного анализа полученного соединения следующие, мас.%:

Технеций Бром Углерод

Определено по расчету

для ЭДА-ТКТБ/ 30/2 24/4 18/5

для ЭДА-Т 30/6 24/8 18/6

ЭДА-ТКТБ представляет собой бесцветные кристаллы, умеренно растворимые в этаноле и малорастворимые в хлороформе. ИК-спектр этого соединения (раствор в хлороформе) содержит три интенсивные полосы νCO(2039, 1942 и 1905 см-1), что указывает на реализацию фац-трикарбонильной конфигурации

ЭДА-ТКБ сублимируется без разложения при 200-220оС и давлении 1 Па. При попадании на подложку, нагретую до 370-380оС, ЭДА-ТКТБ превращается в металлическое покрытие с выходом 85-90%. Побочных реакций разложения, приводящих к осаждению нелетучих продуктов на стенках реактора либо к их накоплению в испарителе и существенно снижающих выход металлизации, не наблюдается.

П р и м е р 1. Покрытие проводят в аппарате, снабженном испарителем пентакарбонилбромида, вращающимся трубчатым нагревателем, на который надевается покрываемая трубчатая деталь, и гребенкой для откачки продуктов терморазложения. Титановую трубку длиной 50 мм и наружным диаметром 18 мм, используемую в качестве подложки, обезжиривают ацетоном, протравливают в растворе HNO3 + HF + H2O (объемное соотношение 4:1:20) в течение 2 мин, промывают водой, сушат и надевают на держатель, внутри которого размещаются нагревательный элемент и регулирующая термопара. В испаритель помещают 0,406 г ЭДА-ТКТБ. Собранный аппарат откачивают до остаточного давления 0,1 Па. Включают вращение подложки. Продолжая откачку, устанавливают температуру подложки 370оС, температуру испарителя 230оС. Давление паров в реакторе в ходе процесса 60±30 Па. По истечении 3 ч исходное вещество полностью испаряется. После охлаждения подложки и испарителя аппарат развакуумируют, извлекают подложку с нанесенным покрытием и отжигают при 800оС и остаточном давлении 10-3 Па в течение 3 ч. На подложку осаждено 0,112 г Тс, что соответствует выходу процесса 90%. Толщина покрытия 3,5 мкм. Покрытие обладает серебристым цветом и металлическим блеском. Покрытие, отожженное при 800оС, имеет кубическую гранецентрированную решетку с параметром а = 0,398 нм, а отжиг при 1000оС (в течение 3-4 ч) приводит к переходу в гексагональную структуру металлического технеция. Содержание остаточного галогена ниже пределов чувствительности метода рентгенофлуоресцентного анализа (10-2%). Покрытие равномерно по толщине в пределах ошибки метода β -сканирования ( ±10%).

П р и м е р 2. Подготовительные операции аналогичны приведенным в примере 1. В испаритель помещают 0,646 г ЭТТБ. Собранный прибор откачивают до остаточного давления 0,1 Па, включают вращение подложки. Устанавливают температуру подложки 380оС, испарителя 240оС. Давление паров в реакторе в ходе процесса 80± 20 Па. По истечении 4 ч исходное вещество полностью испаряется. Последующие операции аналогичны описанным в примере 1. На подложку осаждено 0,168 г Тс, что соответствует выходу процесса осаждения 85%. Толщина покрытия 6 мкм. Остальные характеристики аналогичны достигнутым в примере 1.

Таким образом, предложенный способ по сравнению с прототипом позволяет упростить аппаратурное оформление процесса и контроль за его осуществлением, поскольку исключены мероприятия, связанные с испарением, подачей в зону реакции этиленгликоля и поддерживанием его оптимальной концентрации в парогазовой смеси. Кроме того, предложенный способ позволяет увеличить производительность процесса в 1,2-3,0 раза (с 0,5-1,0 до 1,2-1,5 мкм/ч), повысить выход процесса по металлу с 80-85 до 85-90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ТЕХНЕЦИЕВЫХ ПОКРЫТИЙ | 1988 |

|

SU1568570A1 |

| Способ нанесения износостойкого железоникелевого покрытия на прецизионные детали из низколегированных сталей | 2016 |

|

RU2626126C1 |

| Способ нанесения хромового покрытия на прецизионные детали из низколегированных конструкционных сталей | 2020 |

|

RU2732038C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКИ АЛЮМИНИЯ | 1990 |

|

SU1798997A1 |

| Способ получения покрытия из железа на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830494C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ | 1995 |

|

RU2067130C1 |

| Реактор для нанесения покрытий на частицы в псевдоожиженном слое методом химического осаждения из газовой фазы | 2023 |

|

RU2807819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА | 1991 |

|

RU2019514C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ВНЕШНЮЮ ПОВЕРХНОСТЬ ДЛИННОМЕРНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2169793C1 |

| Способ нанесения антикоррозионного покрытия на детонирующий удлиненный заряд | 2016 |

|

RU2618044C1 |

Изобретение относится к нанесению металлических, в частности технециевых, покрытий путем термического разложения паров карбонильных соединений технеция на нагретой поверхности и может быть использовано в машиностроении при создании конструкций, эксплуатируемых в морской воде, для защиты их от биологического обрастания, а также в радиационной технике при создании радиоактивных источников β -излучения. Цель изобретения - упрощение процесса и повышение его эффективности. Согласно изобретению в качестве соединения технеция используют (этилендиамин)трикарбонилтехнецийбромид, а процесс ведут при температуре поверхности 370 - 380°С. Это позволяет упростить аппаратурно-технологическое оформление процесса и контроль за его осуществлением, увеличить скорость осаждения технеция с 0,5 - 1,0 до 1,2 - 1,5 мкм/ч и выход процесса по металлу с 80 - 85% до 85 - 90%.

СПОСОБ НАНЕСЕНИЯ ТЕХНЕЦИЕВЫХ ПОКРЫТИЙ путем термического разложения паров трикарбонилбромидного соединения технеция на нагретой поверхности при откачке продуктов разложения, отличающийся тем, что, с целью упрощения процесса и повышения его эффективности, в качестве соединения технеция используют (этилендиамин) трикарбонилтехнеций-бломид, а процесс ведут при температуре поверхности 370 - 380oС.

| СПОСОБ НАНЕСЕНИЯ ТЕХНЕЦИЕВЫХ ПОКРЫТИЙ | 1988 |

|

SU1568570A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-03-20—Публикация

1988-12-26—Подача