1W

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пассивации катализатора аммиачного производства | 1990 |

|

SU1748856A1 |

| Способ пассивации восстановленного никельсодержащего катализатора | 1986 |

|

SU1344404A1 |

| Способ пассивации пирофорного железосодержащего катализатора для конверсии газов | 1985 |

|

SU1250319A1 |

| Способ пассивации железного катализатора для синтеза аммиака | 1982 |

|

SU1147427A1 |

| Способ пассивации восстановлен-НОгО жЕлЕзНОгО КАТАлизАТОРА дляСиНТЕзА АММиАКА | 1979 |

|

SU801876A1 |

| СТАБИЛИЗИРОВАННЫЙ ПАССИВИРОВАННЫЙ МЕДНЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2141874C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ КАТАЛИЗАТОРА ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ ВНЕ РЕАКТОРА | 1995 |

|

RU2151641C1 |

| Способ восстановления катализатора для синтеза аммиака | 1987 |

|

SU1574262A1 |

| Способ пассивации восстановленного железного катализатора для синтеза аммиака | 1982 |

|

SU1091937A1 |

| Способ пассивации катализатора для синтеза аммиака | 1976 |

|

SU733711A1 |

Изобретение относится к каталитической химии, в частности к пассивации катализатора синтеза аммиака. Цель - сокращение времени пассивации, снижение расхода пассивирующего агента, уменьшение степени окисления катализатора и поддержание автотермичного режима. Пассивацию ведут путем обработки пирофорного катализатора газовой смесью, содержащей диоксид углерода и кислород при их соотношении, об.%: (88,0-96,5); (3,5-12,0). 2 табл.

Изобретение относится к технологии катализаторов, в частности к пассивации пирофорных металлических катализаторов.

Цель изобретения -сокращение времени пассивации, снижение расхода пассивирующего агента, уменьшение степени окисления катализатора и поддержание автотер- мичного режима за счет изменения соотношения реагентов в пассивирующей смеси.

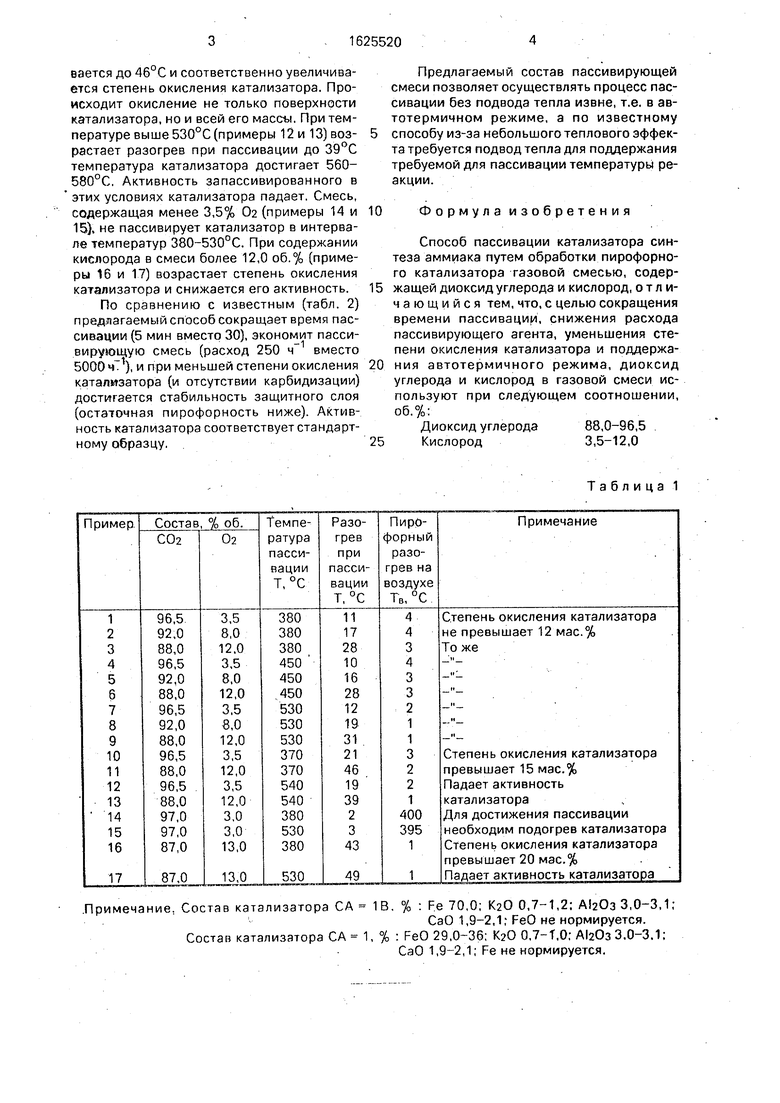

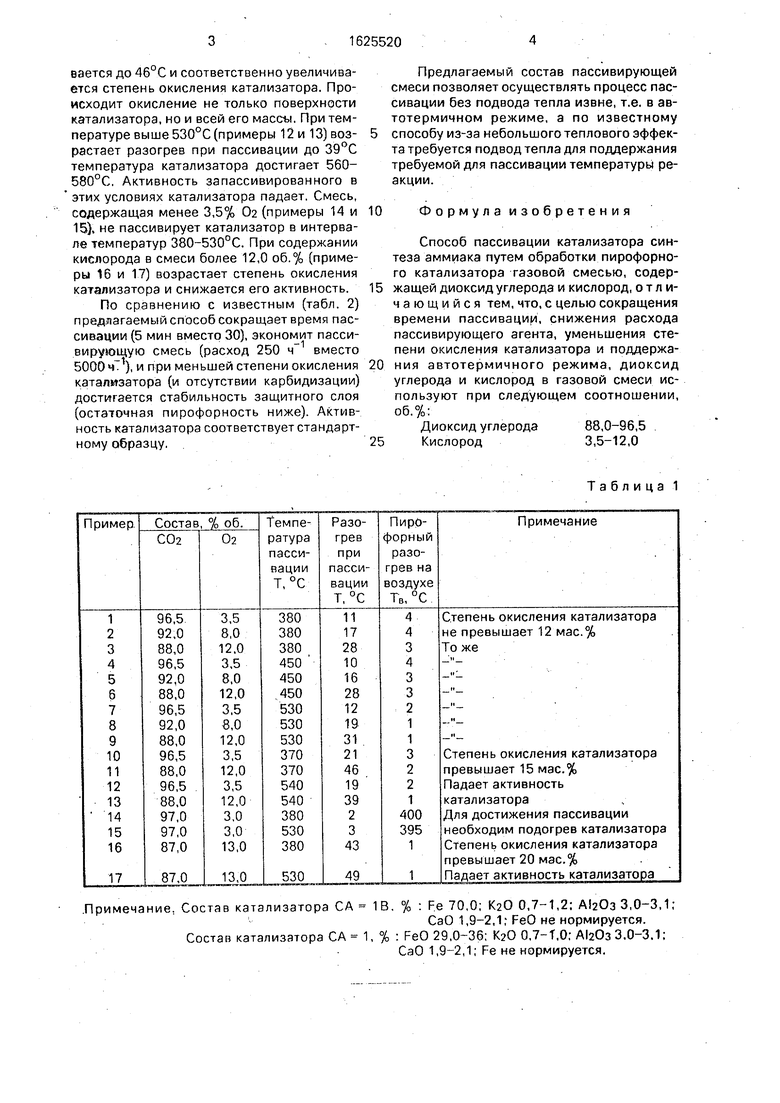

Пример 1. Образец промышленного катализатора СА-1В (навеской 8 г, фракция 2-3 мм) восстанавливают водородом в лабораторном реакторе при ступенчатом подь- еме температуры до 530-550°С. Выдерживают при этой температуре в течение 1 ч. После этого обогрев реактора прекращают, и катализатор начинает охлаждаться в пото- -ке водорода. При достижении катализатором необходимой температуры (380°С) подачу водорода прекращают и на катализатор подают пассивирующую смесь со скоростью 250 ч . Катализатор обрабатывают впотоке смеси (табл. 1) в течение 5 мин, а затем охлаждают в потоке чистого С02 до комнатной температуры. О стабильности пассивирующей пленки судят по температуре разогрева обработанного смесью катализатора при пропускании через него потока воздуха. Температура не должна превышать 90°С.

Примеры 2-17. Пассивацию осуществляют аналогичным образом, меняя состав пассивирующей смеси и температуру.

Примеры 1-9 (табл. 1) показывают, что смесь, содержащая 88,0 - 96,5 об.% С02 и 3,5 - 12,0 об.% 02. эффективно пассивирует катализатор в интервале температур 380- 530°С (остаточная пирофорность не превышает 4°С). Причем, чем выше содержание кислорода в смеси, тем остаточная пирофорность меньше. Разогрев при пассивации не превышает 28°С.

При температуре ниже 380°С (примеры 10 и 11) разогрев при пассивации увеличиеается до 46°С и соответственно увеличивается степень окисления катализатора. Происходит окисление не только поверхности катализатора, но и всей его массы. При температуре выше 530°С (примеры 12 и 13) воз- растает разогрев при пассивации до 39°С температура катализатора достигает 560- 580°С, Активность запассивированного в этих условиях катализатора падает. Смесь, содержащая менее 3,5% 02 (примеры 14 и 15), не пассивирует катализатор в интервале температур 380-530°С. При содержании кислорода в смеси более 12,0 об.% (примеры 16 и 17) возрастает степень окисления катализатора и снижается его активность.

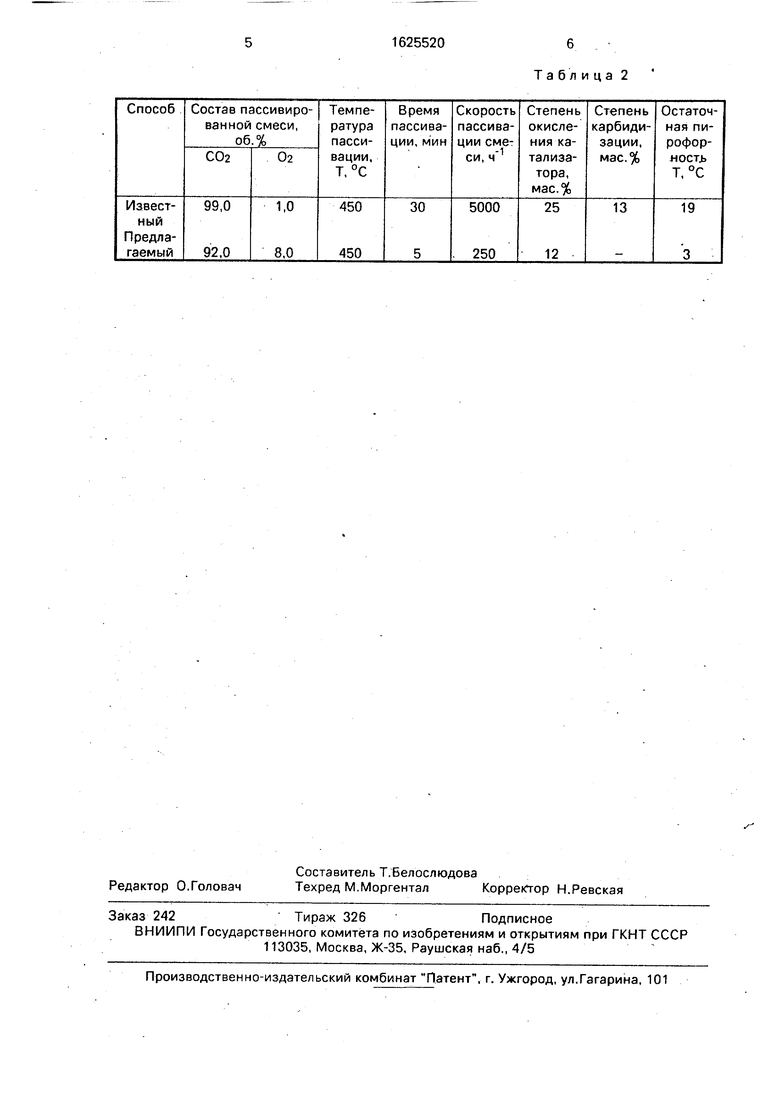

По сравнению с известным (табл. 2) предлагаемый способ сокращает время пассивации (5 мин вместо 30), экономит пассивирующую смесь (расход 250 вместо 5000 чТ ), и при меньшей степени окисления катализатора (и отсутствии карбидизации) достигается стабильность защитного слоя (остаточная пирофорность ниже). Активность катализатора соответствует стандартному образцу.

Примечание. Состав катализатора СА 1В. % : Fe 70,0; КаО 0,7-1,2; 3,0-3,1,

СаО 1,9-2,1; FeO не нормируется.

Состав катализатора СА 1, % : FeO 29,0-36; toO 0,7-Т.О; AlaOa 3,0-3,1;

СаО 1,9-2,1; Fe не нормируется.

Предлагаемый состав пассивирующей смеси позволяет осуществлять процесс пассивации без подвода тепла извне, т.е. в ав- тотермичном режиме, а по известному способу из-за небольшого теплового эффекта требуется подвод тепла для поддержания требуемой для пассивации температуры реакции.

Формула изобретения

Способ пассивации катализатора синтеза аммиака путем обработки пирофорного катализатора газовой смесью, содержащей диоксид углерода и кислород, отличающийся тем, что, с целью сокращения времени пассивации, снижения расхода пассивирующего агента, уменьшения степени окисления катализатора и поддержания автотермичного режима, диоксид углерода и кислород в газовой смеси используют при следующем соотношении, об.%:

Диоксид углерода88,0-96,5

Кислород3,5-12,0

Таблица 1

Таблица 2

| Нефедова Н.В.Стабилизация промышленных пирофорных катализаторов диоксидом углерода и смесями окислителей | |||

| Автореф | |||

| дис | |||

| -М.: МХТИ, 1987, Авторское свидетельство СССР № 1344404, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ пассивации пирофорного железосодержащего катализатора для конверсии газов | 1985 |

|

SU1250319A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-07—Публикация

1989-02-28—Подача