Изобретение относится к способам восстановления железных катализаторов для синтеза аммиака и может быть использовано в химической промышленности при производстве аммиака.

Цель изобретения - получение катализатора с повышенной активностью и уменьшение времени восстановления за счет изменения доли предварительно восстановленного катализатора и изменения условий восстановления.

Пример В четырехполочную колонну синтеза аммиака агрегата мощностью 1360 т/сут с объемом катализатора 36 музагружают на две верхние полки 13 м3 предварительно восстановленного железного катализатора CA-IB фракций 5-7 и 7-10 мм, а на дв« нижележащие полки загружают 23 м3 окисленного катализатора СА-1Н (плавленый железный катализатор, промо- тированный 2-2,5 мае % 0,5-0,7 feO; 2 мас.% -СаО и до 2 мас.% суммы оксидов магния и ванадия).

В колонну синтеза подают азотоводо- родную смесь под давлением 5 ат в количестве 8000 нм3/ч. предварительно подогретую в огневом подогревателе до 500°С. Содержание влаги на выходе из колонны не превышает 0,5% Температура на двух нижних полках не превышает 400°С Такой режим выдерживают в течение 20 ч, затем пускают компрессор синтез-газа и .поднимают давление в цикле синтеза до 250 ат, температуру на двух первых полках до- водят до 520°С, а на двух нижележащих до 470-500°С. Устанавливают расход циркуляционного газа до 600000 нм3/ч. Через 12 ч после подъема давления восстановление завершается и колонна переводится полностью на автотермичный режим. В процессе подъема температуры, довосстановления катализатора и подъема давления весь газ сбрасывается на факел. После подъема давления до 200 ат колонна начинает производить аммиак- Выработка аммиака за 10 ч после подъема давления составляет 30 т/ч,

Ё

сл м N

го о

ю

в конечный период 50 т/ч. Содержание влаги на выходе из колонны не превышает 0,3%, в конце восстановления 0,02%. Со- держание влаги в жидком аммиаке в первые 12 ч после подъема давления составляет 10% , в конечный период 0,4% . Общее время восстановления 46 ч.

Пример 2. В четырехполочную колонну загружают 43 м3 плавленого железного катализатора синтеза аммиака, из них 15м катализатора СА-1В (фракции 7-10 мм) на первые две полки, а на две нижележащие - 28 м3катализатора СА-1 фракции 10-15 мм. Довосстановление катализатора СА-1 В на первых полках проводят при давлении 50 ат и температуре 425°С азотоводородной смесью, подаваемой со скоростью 30000 нм3/ч. Продолжительность довосстановле- ния 12 ч, температура на полках, загруженных окисленным катализатором не выше 400°С. Далее поднимают давление до 200 ат, устанавливают расход газа до 400000 нм3/ч и восстанавливают окисленный катализатор за 14 ч при температуре на первых двух полках до 520°С, а на нижеле- жащих 470-500°С. Общая продолжительность цикла 56 ч, из них 22 ч затрачивается на разогрев колонны и подъем давления.

Пример 3. В трехполочную колонну синтеза аммиака мощностью 600 т/сут с объ- емом катализатора 15 м3 загружают 5м3 предварительно восстановленного катализатора СА-1 В фракций 5-7 и 7-10 MMJ верхнюю часть колонны и 10м3 окисленного катализатора СА-1 фракЦии 7-10 и 10-15 мм. В колонну синтеза подают азотоводо- смесь при давлении 3 ат, подогретую в электроподогревателе до 475°С в количестве 2500 нм /ч таким образом, чтобы в газе на выходе из колонны содержание влаги не превышало 1%, а температура в слоях окисленного катализатора не превышала 400°С. Выдерживают этот режим в течение 14 ч, после чего поднимают давление в цикле синтеза до 250 ат, температуру в слоях восстановленного катализатора устанавливают 520°С, а в слоях окисленного поднимают до 470-500°С при расходе азо- товодородной смеси 150000 нм3/ч.

Через 14 ч после подъема давления вое- становление завершено и колонну полностью переводят на автотермичный режим. В процессе довосстановления колонна не вырабатывает аммиак и весь газ, подаваемый в цикл синтеза сжигается на факеле. После подъема давления до 200 ат колонна начинает производить аммиак. Выработка амми- ака за 10 ч после подъема давления в среднем составляет 10 т/ч, а в конечный период 20 т/ч.

Общая продолжительность восстановления, включая разогрев колонны и подъем давления, составляет 58 ч. Содержание влаги в жидком аммиаке в конце восстановление 0,4%.

Пример 4. В четырехполочную колонну синтеза аммиака агрегата мощностью 1360 т/сут с объемом катализатора 36 м3 загружают 13м3 катализатора СА-1 В фракции 5-7 и 7-15 мм, а на две нижележащие полки загружают 23 м3 катализатора СА-1 фракции 7-10 и 10-15 мм. В колонну синтеза подают азотоводородную смесь под давлением 25 ат в количестве 25000нм3/ ч, подогретую в огневом подогревателе до 500°С. Содержание влаги в газе на выходе из колонны не превышает 0,5%, температура на двух последних полках не превышает 400°С. Выдерживают этот режим в течение 8 ч, затем пускают компрессор синтез газа и поднимают давление в цикле синтеза до 220 ат. Температуру на двух первых полках поднимают до 520°С, а на двух нижележащих до 470 500°С. Устанавливают расход циркуляционного газа 500000 нм3/ч .Через 10 ч после подъема давления восстановление завершено и колонну переводят на автотермичный режим. Выработка аммиака за 10ч после подъема давления в среднем составляет 30 т/ч, общее время восстановления 42 ч.

Пример 5. В четырехполочную колонну синтеза аммиака мощностью720 т/сут с объемом катализатора 43 м3 (агрегат без вторичной конденсации аммиака) на верхние две полки загружают 15м3 катализатора СА-1 В, а на нижние две полки 28 м3 низкотемпературного катализатора типа СА-1Н (плавленный железный катализатор, промотированный 2-2,5% AlaOa; 0,5-0,7% К2О ; 2,0 % СаО и до 2,0 % 2 МдО и V20s).

В колонну синтеза подают азотоводородную смесь под давлением 15 ат в количестве 8000 нм /ч, подогревают ее в огневом подогревателе до температуры вхо- да в слой катализатора 450°С таким образом, чтобы содержание влаги в газе на выходе из колонны не превышало 0,5%, причем не допускают, чтобы в этот период температура на двух последних полках превышала 375°С. Выдерживают этот режим в течение 12ч, пускают компрессор синтез-газа, поднимают давление в цикле до 220 ат. Затем температуру на первых двух полках доводят до 475°С, а на нижележащих полках до 425°С. Устанавливают расход газа 200бОО нм3/ч . Через 20 ч после подъема давления восстановление завершается и колонну переводят на автономный режим. Общая продолжительность восстановления составляет 56 ч.

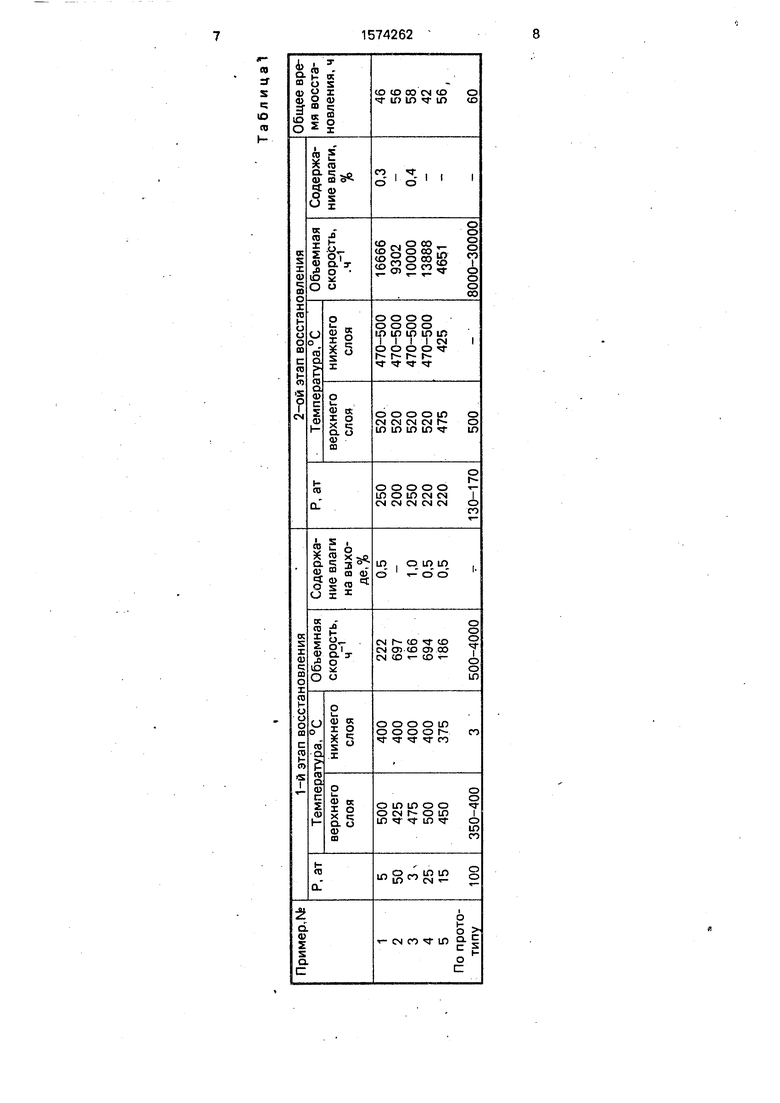

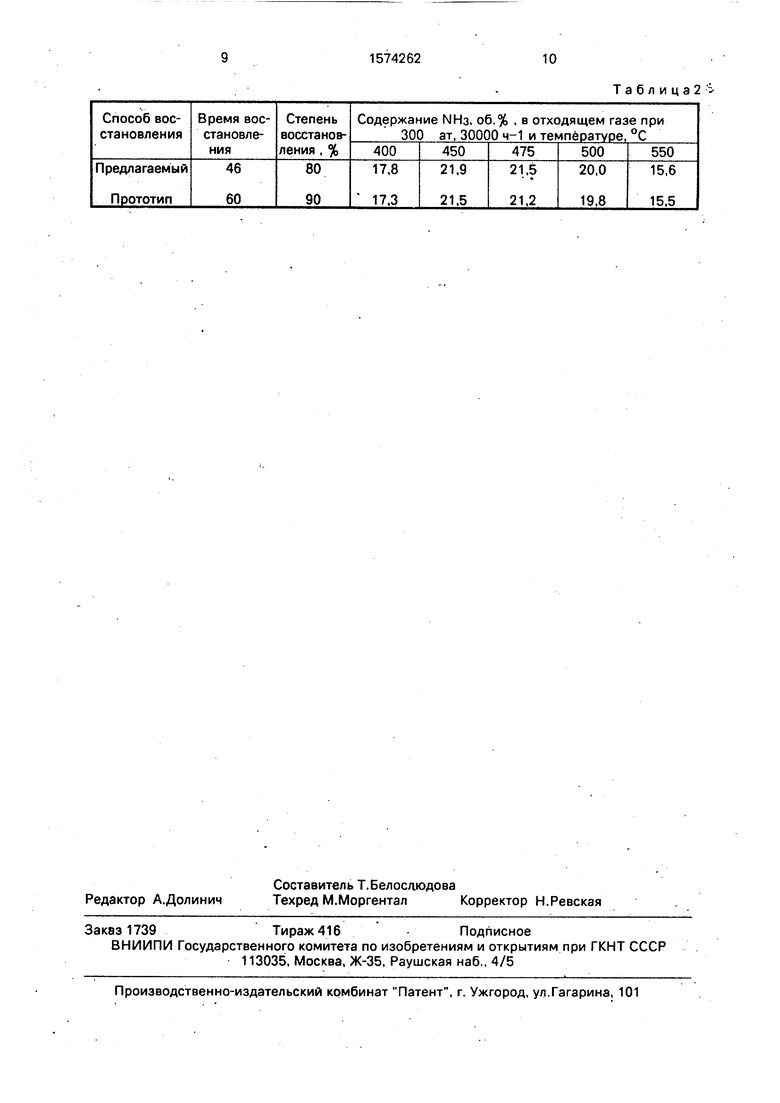

В табл. 1 приведены параметры восстановления плавленого железного катализатора в агрегате синтеза аммиака по пр. 1-5; в табл. 2 - сравнительные данные по активности катализатора СЛг1, восстановленного по настоящему способу и прототипу. Как видно из приведенных в табл.1 данных,

время восстановления катализатора может быть сокращено с 60 ч в прототипе до 46 ч. Активность восстановленного по предлагаемому способу катализатора возрастает до 21,9% МНз при 450°С, 300 ат-и 30000 против 21,5% по прототипу.

Сокращение времени восстановления катализатора позволяет получить дополнительное количество аммиака.

Формула изобретения Способ восстановления катализатора для синтеза аммиака путем нагревания азо- товодородной смеси, пропускания ее через

предварительно восстановленный первый слой и последующий окисленный слой катализатора на основе оксидов железа при по- вышенном давлении с последующей выдержкой и дальнейшими повышением

давления и температуры до 470-530°С с окончательной выдержкой для восстановления окисленного слоя катализатора, отличающийся тем, что, с целью получения катализатора с повышенной активностью и

сокращения времени восстановления, азо- товодородную смесь нагревают до 425- 500°С и пропускают ее вначале при 3-50 атм и затем при давлении 200-250 атм.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА АММИАКА | 2004 |

|

RU2263538C1 |

| Способ пассивации катализатора для синтеза аммиака | 1982 |

|

SU1077624A1 |

| СПОСОБ ПАССИВАЦИИ КАТАЛИЗАТОРА СИНТЕЗА АММИАКА | 2004 |

|

RU2266788C1 |

| Способ пассивации восстановленного железного катализатора для синтеза аммиака | 1982 |

|

SU1091937A1 |

| Способ пассивации железного катализатора для синтеза аммиака | 1982 |

|

SU1147427A1 |

| Способ получения аммиака | 1985 |

|

SU1386564A1 |

| Способ восстановления железного катализатора синтеза аммиака | 1978 |

|

SU1070746A1 |

| Способ получения катализаторадля СиНТЕзА АММиАКА | 1979 |

|

SU818646A1 |

| Способ пассивации восстановлен-НОгО жЕлЕзНОгО КАТАлизАТОРА дляСиНТЕзА АММиАКА | 1979 |

|

SU801876A1 |

| Способ получения катализаторного блока для синтеза аммиака | 1976 |

|

SU709164A1 |

Изобретение относится к каталитической химии, в частности к восстановлению катализатора для синтеза аммиака. Цель изобретения - получение катализатора с повышенной активностью и сокращение времени восстановления. Восстановление ведут нагреванием азотоводородной смеси до 425-500°С, пропусканием ее вначале при 3 - 50 атм, затем при давлении 200 - 250 атм через предварительно восстановленный первый слой и последующие окисление слои катализатора на основе оксидов железа, выдержкой и повышением температуры до 470 - 530°С с окончательной выдержкой для восстановления окисленных слоев катализатора. Способ обеспечивает сокращение времени восстановления до 46 ч, активность катализатора возрастает до 21,9% NH3 (при 450°С, 300 атм 30000 ч-1). 2 табл.

| Способ изготовления стекловолокна и устройство для его осуществления | 1977 |

|

SU1085504A3 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Авторское свидетельство СССР № 770525, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-06-30—Публикация

1987-06-24—Подача