1

Изобретение относится к спосо:бам пассивации катализатора для синтеза .

Известен способ пассивации катализатора для синтеза аммиака путем обработки его при комнатной температуре газовой смесью, содержащей азот и 0,01-0,2% кислорода и вывода его из зоны реакции, причем реактор сначала длительно продувают чистым азотом, а затем дозируют в .азот, кислород 1.

Недостатком способа является вероятность взрыва при дозировании кислорода в газовую смесь за счет повышенной пирофорности восстановленного железа.

. Ближайшим аналогичным решением nd технической сущности и достигаемому эффекту к изобретению является способ пассивации катализатора для синтеза алмиака путем обработки восстановленного катализатора при комнатной температуре газовой смесью, содержащей лвуокись углерода или смесью 99,0-99,95 вес.% двуокиси углерода и 0,05-1% О 2. Этот способ позволяет получить стабильный пассивирующий слой.

Однако данный способ обладает относительно низкой производительностью, так, обработку катализатора ведут при объемной скорости 100 ч в течение 6 ч. Этот способ также техно.логически сложен, поскольку необходим в качестве пассивирующего агента углекислый газ с высокой степенью чистоты, а при ис10пользовании смеси углекислого газа и кислорода дозирование последнего обусловливает возможность взрыва, так как восстановленный катализатор в процессе пассивации в течение 81512 ч десорбирует водород.

С целью упрощения технологии и повышения производительности процесса пассивацию катализатора для синтеза аммиака проводят обработкой

20 восстановленного катализатора при комнатной температуре газовой смесью, содержащей 20-25 об.% азота, 73-78 об.% водорода и 2,0252,5 об.% паров воды, при объемной скорости подачи 1000-2000 л/ч в течение 1,0-1,5 ч.

Предлагаеьфлй способ в 3-4 раза производительнее известного, по30 .скольку обработку ведут в течение

1, 5 .i (в известном 6), при значительно большей скорости.

При этом используемая азотно-во дородная смесь при оптимальном соотношении азота к водороду, равном 1:3, является сырьем для синтеза аммиака, а также служит для восстановления катализатора, то есть при внедрении настоя1аего способа не требуются дополнительные затраты н оборудование линий для подачи углекислого газа.

Пример, Для проведения процесса пассивации берут 1 см стандартного катсшизатора следующего состава, вес,%:

30,4

Закись железа 0,98 Окись калия 2., 46 Окись алюминия 2,50 Окись кальция 0,70 Окись магния 0,70 Окись кремния 0,015 Окись серы 0,02 Окись фосфора О, 10 Окись меди 0,05 Окись никеля

Остальное Окись железа Предварительное восстановление проводят при атмосферном давлении азотно-водородной смесью при соотношении азота к водороду, равном 1;3 в реакторе проточного типа, который непосредственно соединен с адсорбционной установкой, при следующем-режиме восстановления: Температура, СВремя, ч

До прекращения выделения воды и постоянства выхода аммиака из реактора 4

Восстановленный катализатор испытывают на активность. Активность

катализатора определяют по известной методике (ГОСТ 12411-66) и рассчитывают по формуле:

Г-. illMoli, t

где С - активность катализатора,

% NH}, . V - объем 0,001 W. H,,SO , МП,

взятой для титрования, Сг- время титрования, мин.

После проверки активности катализатора проводят его пассивацию азотно-водородной смесью, содержащей азот и водород в соотношении 1:3 и 2,0-2,5 об,% паров воды с объемной скоростью 1000-2000 ч в течении 1,5 ч.

Окончанием процесса пассивации являетсяпрекращение .поглощения паров воды катализатором. Во время проведения процесса пассивации ведут наблюдение за температурой катализатора. После пассивации реактор продувают воздухом. При выгрузке на воздух запассивированный катализатор не .разогревается в течение 24 ч и более. Повторное восстановление проводят при ступенчатом подъеме температуры от 20 до 500 С в течение 24 ч. При каждой ступени восстановления катализатор выдерживают до прекращения выделения воды (0,5-4 ч) на выходе из реактора.После восстановления катализатор испытывают на каталитическую активность при 350-400°С и определяют об1аую поверхность свободного железа.

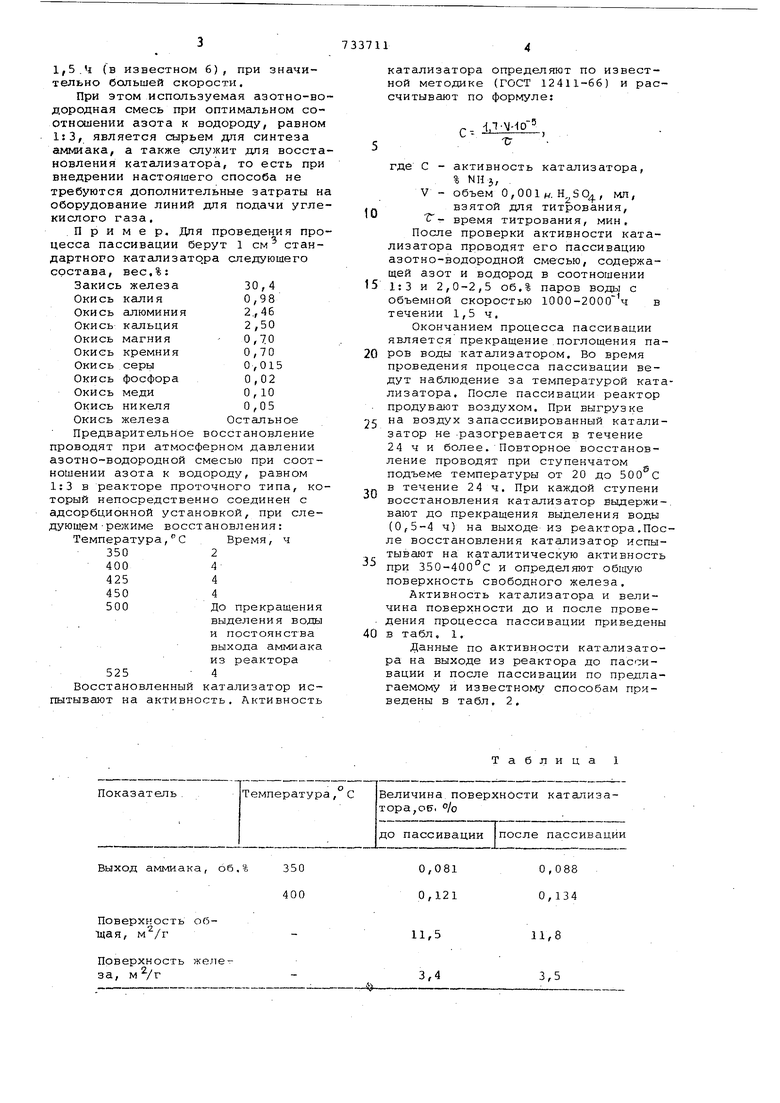

Активность катализатора и величина поверхности до и после проведения процесса пассивации приведены в табл, 1,

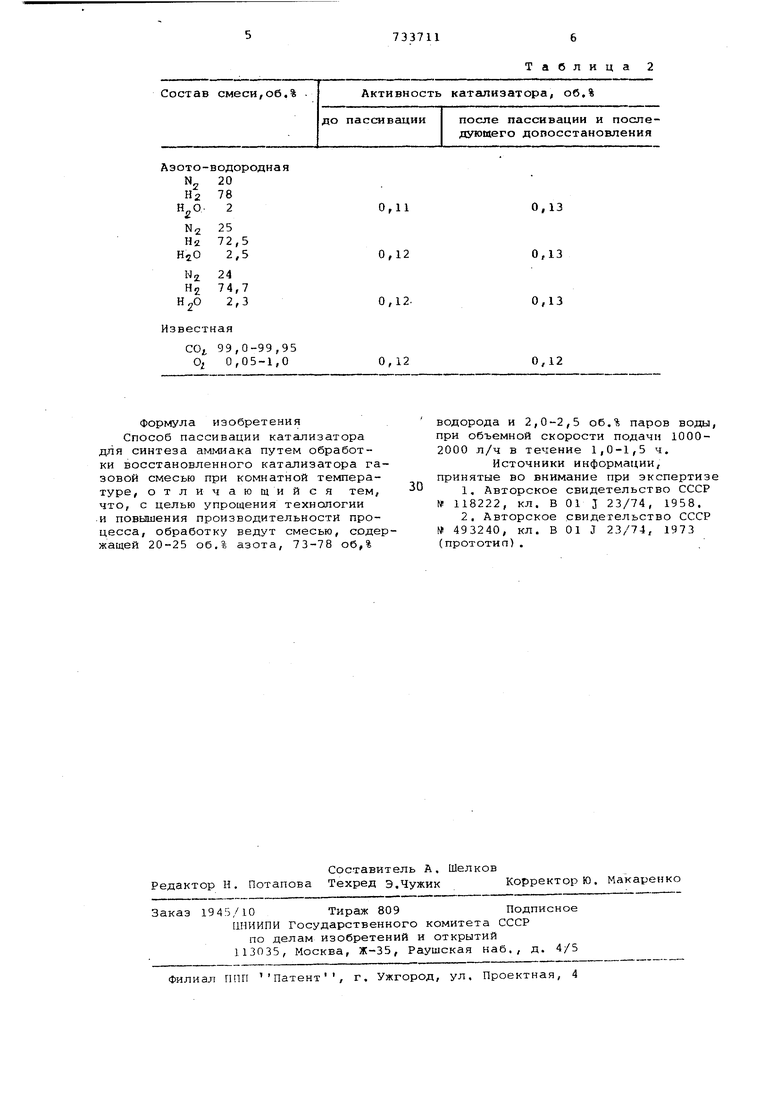

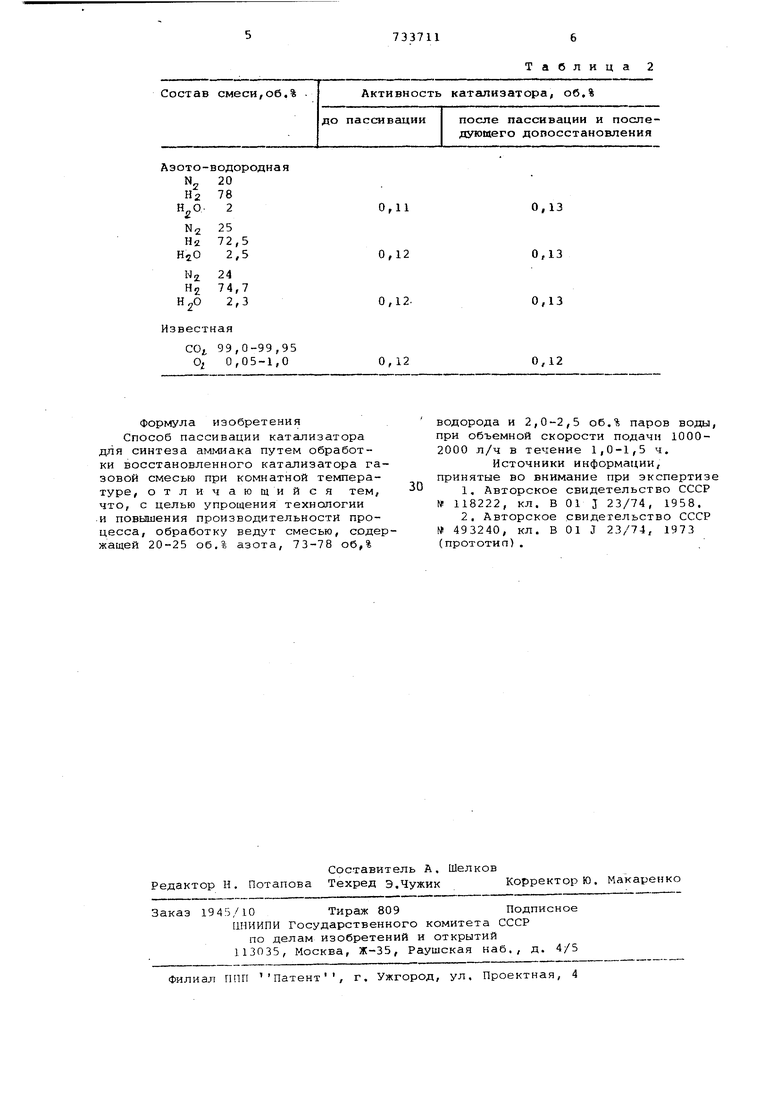

Данные по активности катализатора на выходе из реактора до пассивации и после пассивации по предлагаемому и известному способам приведены в табл, 2,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пассивации восстановленного железного катализатора для синтеза аммиака | 1982 |

|

SU1091937A1 |

| Способ пассивации восстановлен-НОгО жЕлЕзНОгО КАТАлизАТОРА дляСиНТЕзА АММиАКА | 1979 |

|

SU801876A1 |

| Способ пассивации катализатора аммиачного производства | 1990 |

|

SU1748856A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2014 |

|

RU2560901C1 |

| Способ пассивации катализатора для синтеза аммиака | 1982 |

|

SU1077624A1 |

| СТАБИЛИЗИРОВАННЫЙ ПАССИВИРОВАННЫЙ МЕДНЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2141874C1 |

| Способ пассивации катализатора синтеза аммиака | 1989 |

|

SU1625520A1 |

| СПОСОБ ПАССИВАЦИИ КАТАЛИЗАТОРА СИНТЕЗА АММИАКА | 2004 |

|

RU2266788C1 |

| Способ пассивации железного катализатора для синтеза аммиака | 1982 |

|

SU1147427A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ, ПРИГОДНАЯ ДЛЯ СПОСОБА ФИШЕРА-ТРОПША | 1998 |

|

RU2207188C2 |

Показатель .

Выход аммиака, об.

Поверхность общая,

Поверхность железа, м V г

Таблица 1

11,5

11,8 3,4

3,5

Известная

СОд 99,0-99,95 O 0,05-1,0

Формула изобретения Способ пассивации катализатора для синтеза аммиака путем обработки восстановленного катализатора газовой смесью при комнатной температуре, отличающийся тем, что, с целью упрощения технологии и повышения производительности процесса, обработку ведут смесью, содержащей 20-25 об.% азота, 73-78 об,%

Таблица 2

0,13 0,13 0,13

0,12

водорода и 2,0-2,5 об.% паров воды, при объемной скорости подачи 10002000 л/ч в течение 1,0-1,5 ч.

Источники информации, принятые во внимание при экспертизе

0

1,Авторское свидетельство СССР № 118222, кл. В 01 J 23/74, 1958.

Авторы

Даты

1980-05-15—Публикация

1976-09-15—Подача