Изобретение относится к области сварки, в частности к способам оценки склонности сварочных материалов к пористости, и может быть применено в различных областях машиностроения при изготовлении сварных конструкций.

Целью изобретения является повышение точности оценки и расширение номенклатуры исследуемых сварочных материалов.

Способ осуществляется следующим образом.

В порообразующий материал вводится органическое связующее. Полученную композицию наносят на поверхность прямоугольной пластины в поперечном ее направлении, ширина полос S составляет

5 (1,8-2.4).

где LB - длина сварочной ванны для данного режима горения дуги.

Между полосами остаются промежутки шириной 1о:

lo (1,2-1,4)LB.

о ю ел о

fO 00

Каждая полоса содержит число слоев порообразующего материала, соответствующее ее порядковому номеру, Осуществляют наплавку валиков исследуемыми материалами в направлении, нормальном нанесенным полосам. После наплавки валиков осматривают их и определяют полоску, имеющую минимальное число слоев, при котором имеются поры, выходящие на поверхность валика.

Так как порообразующее вещество наносится на поверхность пластины в виде композиции на органическом связующем, то оно не сдувается при наплавке валика защитным или плазмообразующим газом, газами, выделяющимися в дуге при нагреве сварочных материалов. Наносимая композиция является гидрофобным материалом, не пропитывается водой, что благоприятно сказывается на точности определения склонности сварочных материалов к пористости при вибродуговой наплавке. Так как в пластине отсутствуют канавки, то плавление металла идет в условиях, аналогичных реальным, что также способствует повышению точности определения. Отсутствие металлической оболочки обеспечивает возможность применения способа для исследования материалов, предназначенных для сварки и наплавки различных металлов и сплавов (инструментальных сталей, жаропрочных сплавов),а также предназначенных для тех видов наплавки и сварки, при которых погонная энергия невелика, например при вибродуговой наплавке или плазменной наплавке с аксиальной подачей плавящегося электрода. Порообразующий металл наносят полосами шириной

S (1,8-2,4)LB, с зазором между полосами

lo (1,2-1,4)LB.

Длина LB сварочной ванны при данном режиме наплавки велика.

Нанесение порообразующего материала полосами шириной менее 1,8 нежелательно, так как в атмосфере дуги должен быть достигнут установившийся режим по содержанию элементов, пока часть жидкой ванны находится вне полосы, в ванне есть примеси чистого металла и концентрация порообразователя недостаточна, т.е. не соответствует реальной, достижение реальной концентрации порообразователя достигается через некоторый период, после того как вся ванна расположена на участке, на который нанесен порообразующий материал. Для этих целей достаточно, чтобы ширина полосы порообраующего материала была не менее 1,8 длины сварочной ванны. Если ширина полосы будет больше этой величины, то облегчается оценка склонности сварочного материала к пористости, так как удлиняется участок на котором ванна существовала полностью с участием поробразующего вещества. Однако увеличение ширины полоски более 2,4 длины сварочной ванны нецелесообразно, так как ведет лишь к удлинению времени определения и повышенному расходу материалов и энергии, но

0 не улучшает условий определения.

Расстояние между полосами должно несколько превышать длину сварочной ванны, чтобы исключить влияние порообразующего материала предыдущей полосы на жид5 кий металл ванны при прохождении дугой следующей полосы порообразующего материала. Указанный эффект достигается при расстоянии между полосами в 1,2 . Увеличивать это расстояние более 1,4 нецеле0 сообразно, так как это влияет на точность определения, но увеличивает время определения и затраты на него материалов и электроэнергии.

Используются органические вещества,

5 разлагающиеся до их попадания в дугу. Тем самым сводится к минимуму влияние на режим горения дуги. Это соответствует реальным условиям сварки и наплавки, когда на поверхности металла могут находиться ор0 ганические вещества - лаки, краски, масла, жировые загрязнения.

Нанесение порообразующего материала полосами с расстоянием между ними позволяет сократить время определения, так

5 как дуга последовательно проходит по всем полосам и сразу можно определить, на какой из полос появляются поры. Расстояния между полосами позволяют повысить точность определения, обеспечивают чистоту

0 эксперимента при прохождении дугой каждой из полос.

Порообразующий металл наносится слоями, количество слоев определяется номером полосы. Так, в первой полосе имеется

5 один слой, во второй - два слоя, в третьей - три, и т.д. Такой порядок нанесения-обеспечивает легкость подсчета количества слоев порообразующего материала, при котором начинает появляться пористость в наплав0 ленном металле. Порообразующий материал наносится на полосы слоями, что позволяет для проведения испытаний обойтись одним составом, а значит, упрощает технологию подготовки и проведения опре5 деления. Кроме того, устраняется возможность ошибки из-за разности составов порообразующего материала - погрешности при приготовлении состава порообразующего материала. Таким образом, количество вещества порообразователя, попадающего в дугу, определяется количеством ее слоев в каждой полосе.

Наплавка валика на заданном режиме производится в направлении, перпендикулярном оси полос, при этом дуга горит поочередно на участках, покрытых порооб- разующим материалом, т.е. с порообразова- телем, и на участках, не имеющих покрытия, содержащего порообразователь. После наплавки осмотром наплавленного валика определяют его участок, где при минимальном числе слоев имеются поры, выходящие на поверхность валика.

П р и м е р 1. Производили оценку стойкости наплавочных самозащитных порошковых проволок в условиях вибродуговой наплавки против пористости, вызванной водородом.

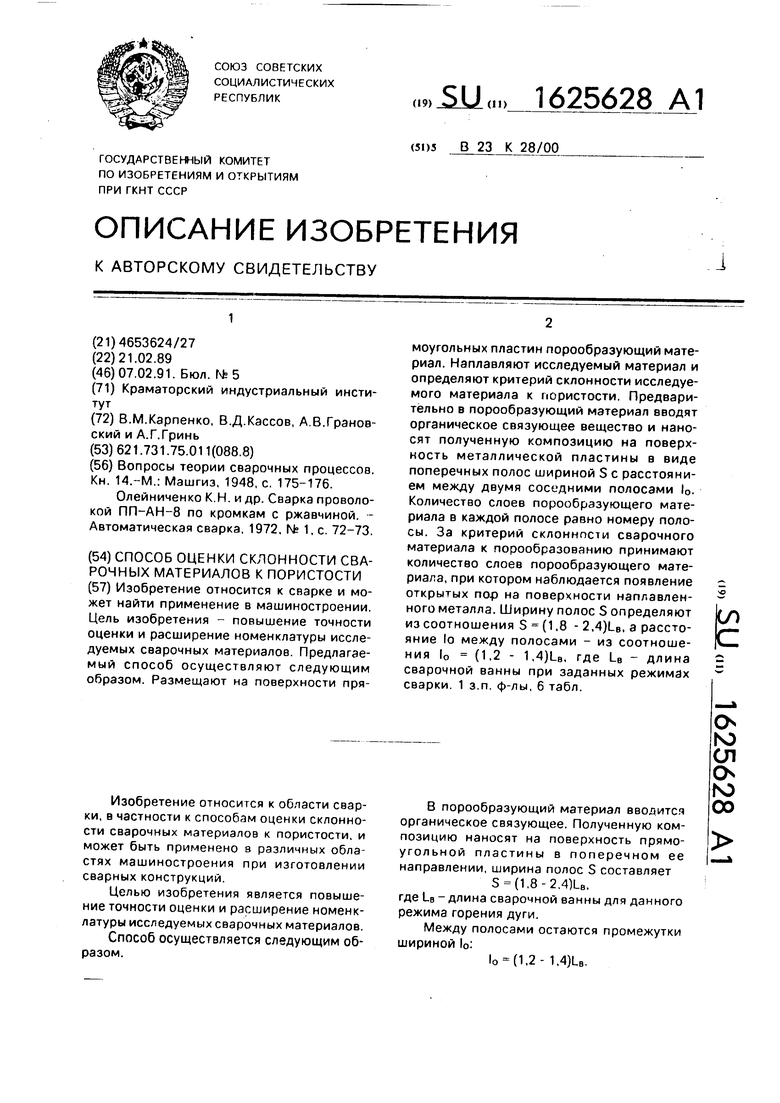

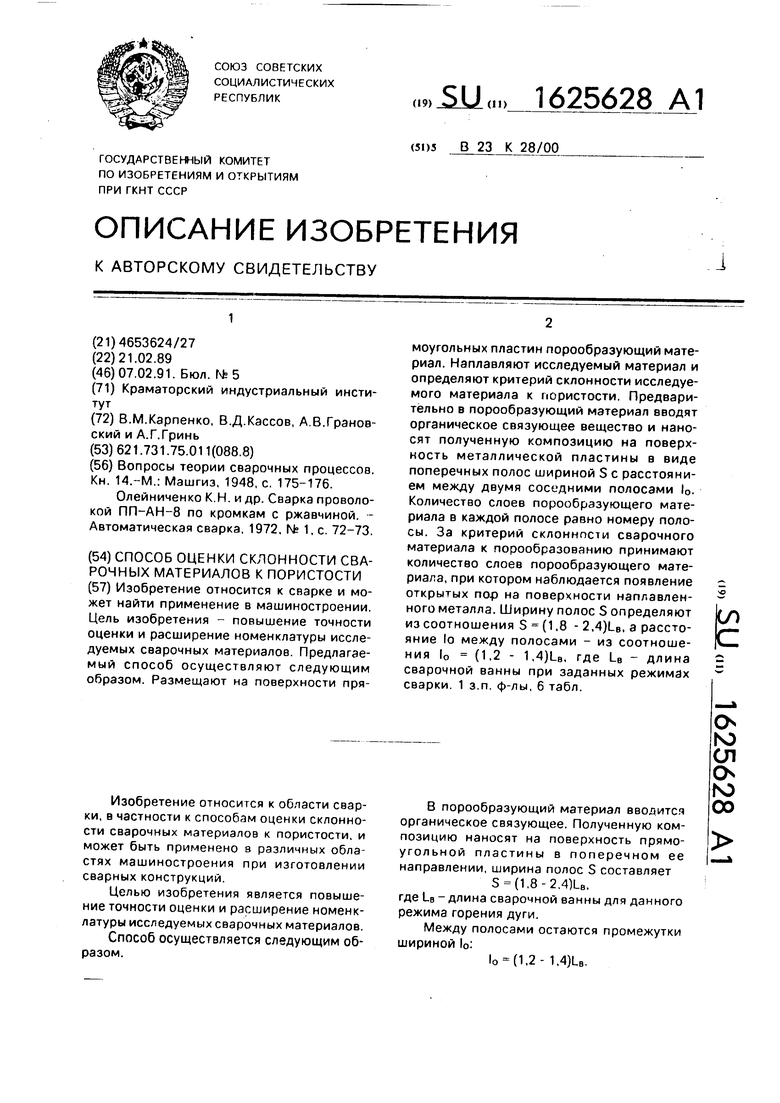

Исследовали проволоки, составы которых приведены в табл. 1.

Изготавливали композицию (ржавчина + полиэтилсилоксановая жидкость ПЭС-С-1) из условия получения 0,05 г водо- родсодержащего вещества в 100 мм3 композиции. На пластину из стали 45 размером 40x250x8 мм наносили изготовленную композицию полосками шириной 10 мм с зазором между полосками 6 мм, так как длина ванны для заданного режима наплавки сварочный ток 170-230 А, напряжение на дуге 16-20 В, скорость наплавки 8 мм/с) составляла 5 мм. Количество слоев для каждой полоски следующее: для первой - один, для второй - два, для третьей - три, и т.д. Наплавку производили в направлении, нормальном полоскам. Номера полосок, на которых при минимальном количестве слоев появились поры, приведены в табл. 2).

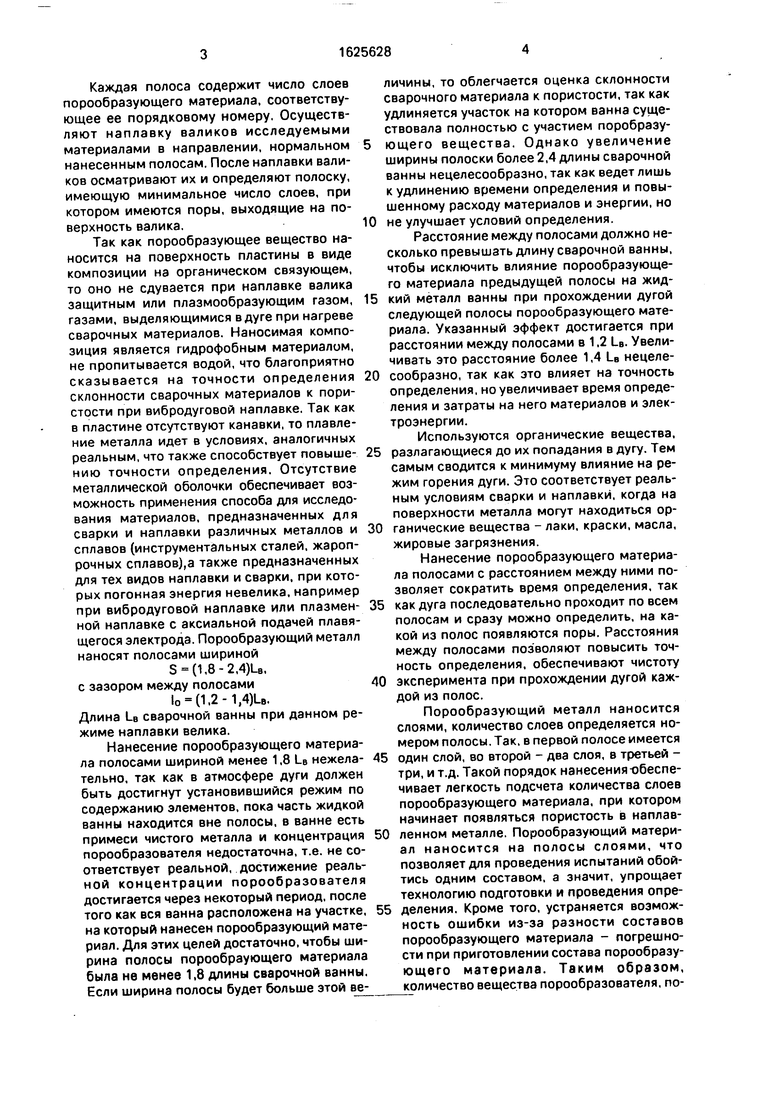

Таким образом, наиболее устойчивым к образованию пор оказывается состав 5 порошковой проволоки, а наименее устойчивым - состав 2.

П р и м е р 2. Определение стойкости к пористости порошковой проволоки при плазменной наплавке с аксиальной подачей плавящегося электрода. Для проведения испытаний изготавливалась композиция, описанная в примере 1. На пластину из стали 20 размером 100x250x12 мм наносили полоски шириной 18 мм с промежутками между полосками 10мм. Наплавку производили на режиме:напряжение плазменной дуги 44 В;ток плазменной дуги 105 А; напряжение дуги плавящегося электрода 27 В; ток дуги плавящегося электрода 350 А;

расход плазмообразующего аргона 4,7 л/мин, защитного 11 л/мин. Скорость наплавки Збм/ч. Длина ванны 8 мм.

Испытывались пять составов порошко- 5 вой проволоки, приведенных в табл. 3.

Порошковая проволока изготавливалась из ленты 08 Кп сечением 0,6x16 мм, коэффициент заполнения 32%.

Результаты испытаний приведены в 10 табл. 4.

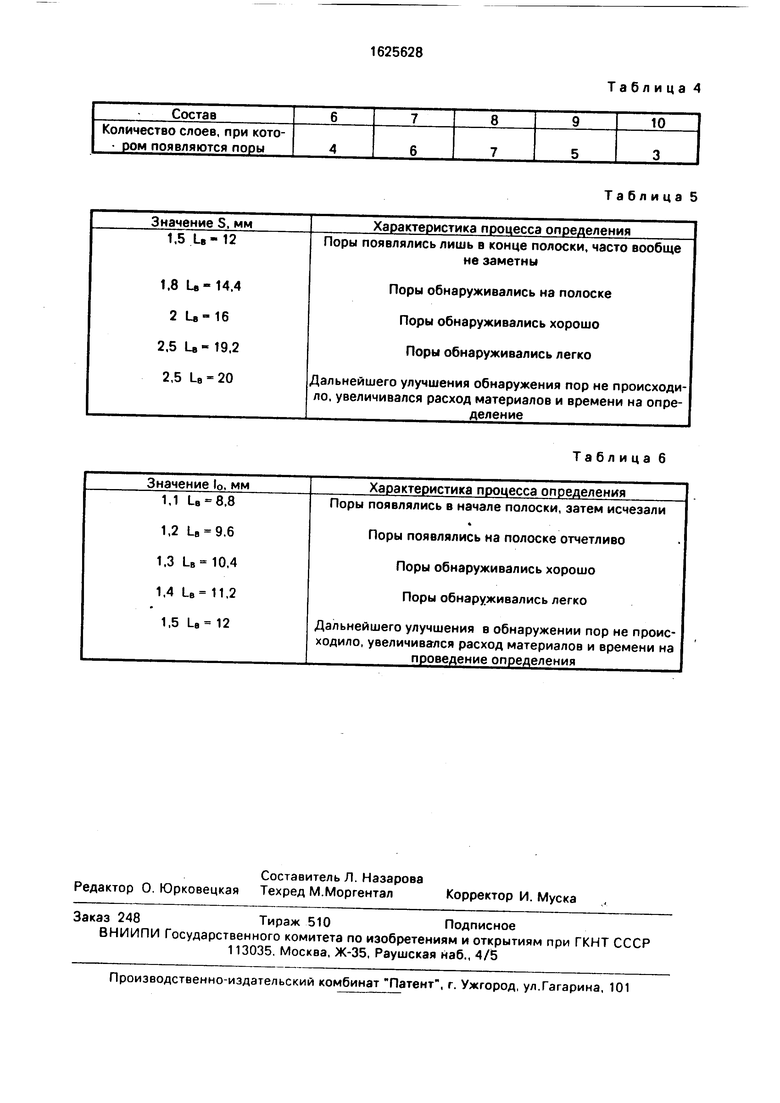

Задавались различные значения параметров S и 10, характеристики процесса определения при этом приведены в табл. 5 и 6.

15 Предлагаемый способ позволяет проводить определение склонности сварочных материалов к образованию пор при видах наплавки, имеющих малую погонную энергию, а также при вибродуговой наплавке с 0 подачей охлаждающей жидкости.

Формула изобретения 1. Способ оценки склонности сварочных материалов к пористости, при котором на поверхности прямоугольных пластин раз- 5 мещают порообразующий материал, наплавляют исследуемым материалом и определяют критерий склонности исследуемого материала к пористости, отличающийся тем, что, с целью повышения 0 точности оценки и расширения номенклатуры исследуемых сварочных материалов, порообразующий метриал ноносят на поверхность металлической пластины в направлении, нормальном направлению свар- 5 ки, в виде полос шириной S с расстоянием между двумя соседними полосами 0, причем количество слоев поробразующего материала в каждой полосе выбирают равным номеру полосы, а за критерий сплошности 0 сварочного материала к порообразованию принимают количество слоев порообразую- щего материала, при котором наблюдается появление открытых пор на поверхности наплавленного металла, при этом ширину по- 5 лос S определяют из соотношения

S(1,8-2,4)LB,

а расстояние lo между полосами - из соотношения

10 (1,2- 1,4)LB,

0 где LB - длина сварочной ванны при заданных режимах сварки.

2. Способ по п.1, отличающийся тем, что в порообразующий материал вводят органическое связующее вещество. 5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки склонности сварочных материалов к образованию пор | 1984 |

|

SU1199540A1 |

| СПОСОБ ДУГОВОЙ НАПЛАВКИ МЕДИ И МЕДНЫХ СПЛАВОВ НА СТАЛЬ | 2011 |

|

RU2470750C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| Способ оценки склонности сварочных материалов к пористости | 1980 |

|

SU910384A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

| НАУГЛЕРОЖИВАЮЩАЯ ПАСТА ДЛЯ НАПЛАВКИ | 2021 |

|

RU2755912C1 |

| Способ сварки плавлением | 1982 |

|

SU1109274A1 |

| Способ многоэлектродной дуговой сварки плавящимися электродами | 1983 |

|

SU1142242A1 |

| СПОСОБ ВИБРОДУГОВОЙ НАПЛАВКИ | 2015 |

|

RU2614353C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ТОНКОСТЕННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2053067C1 |

Изобретение относится к сварке и может найти применение в машиностроении. Цель изобретения - повышение точности оценки и расширение номенклатуры исследуемых сварочных материалов. Предлагаемый способ осуществляют следующим образом. Размещают на поверхности прямоугольных пластин порообразующий материал. Наплавляют исследуемый материал и определяют критерий склонности исследуемого материала к пористости. Предварительно в порообразующий материал вводят органическое связующее вещество и наносят полученную композицию на поверхность металлической пластины в виде поперечных полос шириной S с расстоянием между двумя соседними полосами 10. Количество слоев порообразующего материала в каждой полосе равно номеру полосы. За критерий склонности сварочного материала к порообразованию принимают количество слоев порообразующего материала, при котором наблюдается появление открытых пор на поверхности наплавленного металла. Ширину полос S определяют из соотношения S (1,8 - 2,4)LB. а расстояние lo между полосами - из соотношения 10 (1.2 - 1,4), где LB - длина сварочной ванны при заданных режимах сварки. 1 з.п. ф-лы, 6 табл. СО С

Таблица 2

Таблица 3

Таблица 4

Таблица 5

| Вопросы теории сварочных процессов | |||

| Кн | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Олейниченко К.Н | |||

| и др | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| - Автоматическая сварка, 1972, № 1,с.72-73. | |||

Авторы

Даты

1991-02-07—Публикация

1989-02-21—Подача