при котором начинают появляться поры, определяемых для одного и того же сварочного материна на пластинах с различной массой, г/100 мм;

количество наплавленного сварочного материала на единицу длины наплавки, г/100 мм; йт разность масс соответствующих пластин, кг.

6, Способ по .пп. 1 - 5, отличающийся тем, что пластины выполняют с отношением их масс, равным 1,2 - 2,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ оценки склонности сварочных материалов к пористости | 1989 |

|

SU1625628A1 |

| Способ оценки склонности сварочных материалов к пористости | 1980 |

|

SU910384A1 |

| Способ оценки склонности сварочных материалов к образованию пор | 1984 |

|

SU1164023A1 |

| Способ оценки сварочно-технологических свойств сварочных материалов | 1985 |

|

SU1303316A1 |

| ФЛЮС ДЛЯ СВАРКИ И НАПЛАВКИ | 1994 |

|

RU2074800C1 |

| ФЛЮС ДЛЯ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ | 1989 |

|

RU1648001C |

| Состав электродного покрытия | 1989 |

|

SU1691027A1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682940C1 |

| Способ определения устойчивости сварочной дуги | 1985 |

|

SU1234100A1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

1. СПОСОБ ОЦЕНКИ СКЛОННОСТИ СВАРОЧНЫХ МАТЕРИАЛОВ К ОБРАЗОВАНИЮ ПОР, включающий укладку на пластины дозированного количества порообразующего материала, наплавку их сварочным материалом и определение минимального массового количества порообразующего материала на едини.цу длины наплавки, при котором на- чинают появляться поры в наплавленном металле, и установление основного критерия оценки, о т л и ч.а ющ и и с я тем, что, с целью повышения точнос и оценки и снижения трудоемкости изготовления пластин, сначала порообразующий материал помещают в термопластичную оболочку, укладывают его на пластину, нагревают порообразующий материал . те с пластиной до температуры плавления термопластичной оболочки, после растекания этой оболочки по поверхности пластины последнюю охлаждают до комнатной температуры, выполняют наплавку, дополнительно определяют количество наплавленно- , го сварочного материала на единицу длины наплавки и определяют критерий оценки склонности сварочных материалов к образованию.пор как отношение минимального массового количества порообразующего материа.ла на единицу длины наплавки, при котором начинаю- появляться поры, к количеству наплавленного сварочно. го материала на единицу длины наплавки. 2.Способ по п. 1, о т л и ч а ющ н и с я тем, что порообразующий материал вместе с пластиной нагре о @ вают до 150 - 300°С. 3.Способ по пп. 1 и 2, о т л и(Л чающийся тем, что в качестс ве порообразующего материала берут смесь азот-, водород- и кислородсодержащих компонентов. 4.Способ по пп. 1-3, отличающийся тем, что в смесь со ел рообразующего материала вводят компоненты с температурой плавления, большей температуры плавления свароч4ib ного материала. 5.Способ попп. 1 -4, отличающийся тем, пластины берут с различной массой и определяют дополнительный критерий оценки склонности сварочных материалов к обра- зованию пор из следующего соотношения:. ЛС где.дС - разность значений оптимального массового количества порообразующего материала на единицу длины наплавки.

1

Изобретение относится к дуговой сварке, в частности к способам оценки склонности сварочных материалов к образованию пор, и может быть использовано для выбора и разработки сварочных и наплавочных материалов.

Целью изобретения является повышение точности оценки и снижение трудоемкости изготовления пластин.

Способ осуществляется следующим образом.

Выбирают компоненты смеси порообразующего материала. В качестве водородобразующих берут, например, ржавчину, азотсодержащих - нитриды, кислородсодержащих - окалину, перманганат калия. Можно принять также компоненты, диссоциирующие с вьщелением комплекса вредных газов. Соотношение 1:омпонентов смеси выбирают в соответствии с конкретными условиями использования сварочных материалов. Так, при оценке материалов, предназначенных для наплавки деталей, прошедших термообработку, основным компонентом в смеси берут окалину, для сварки на открытых площадках нитриды, для сварки и наплавки по загрязненной поверхности - ржавчину. Для оценки сварочных материалов на склонность к образованию пор от действия микроохладителей сварочной ванны в состав смеси порообразующего материала вводят компоненты с температурой плавлен 1Я, большей температур плавления наплавленного металла, которая при сварке и наплавке сталей находится в пределах 1500 700°С. Такими компонентами могут быть карбиды титана, бора, ванадия, вольфрама.

Смесь порообразующих компонентов заключают в термопластичный материал, например, путем ее смешивания с расплавом термопластичного материала и последующего формирования по длине наплавляемого валика или путем засыпки смеси в пустотелый профиль из термопластичного материала. Материал берут с температурой плавления 150 - , например полипропилен, ацетилцеллюлозный этрол. Затем готовят пластины из основного металла с -массой, отличающейся в 1,2 - 2,0 раза,и на их необработанную поверхность укладывают порообразукщий материал, обеспечивая дозированное его количество вдоль пластин, например, путем использования профилей различного поперечного сечения. Пластины нагревают в печи до температуры плавления термпластичного материала и вьщерживают до растекания этого материала по поверхности пластин, после чего охлаждают до комнатной температуры на воздухе или в газовом потоке. Наплавляют

исследуемым сварочным материалом на заданных режимах горения дуги. После наплавки контролируют и определяют критическое количество порообразующего материала на единицу

длины наплавки, при котором появляются поры в наплавленном металле. Определяют количество наплавленного металла на единицу длины наплавки путем взвешивания пластины до и

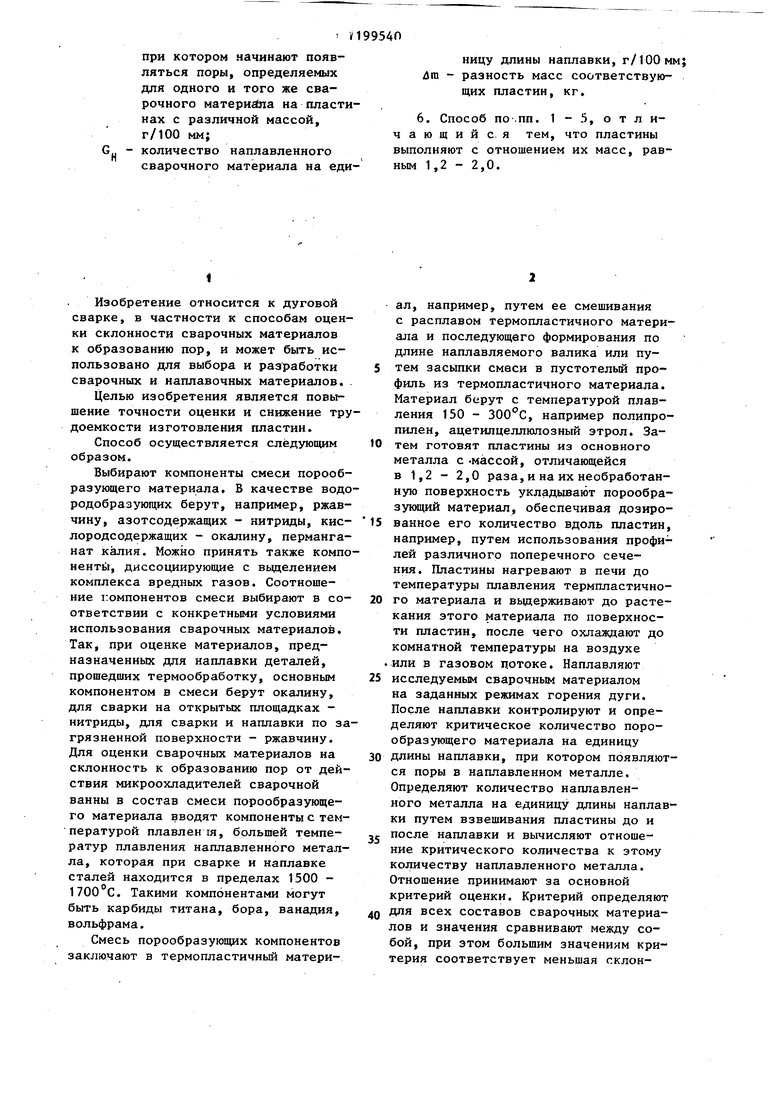

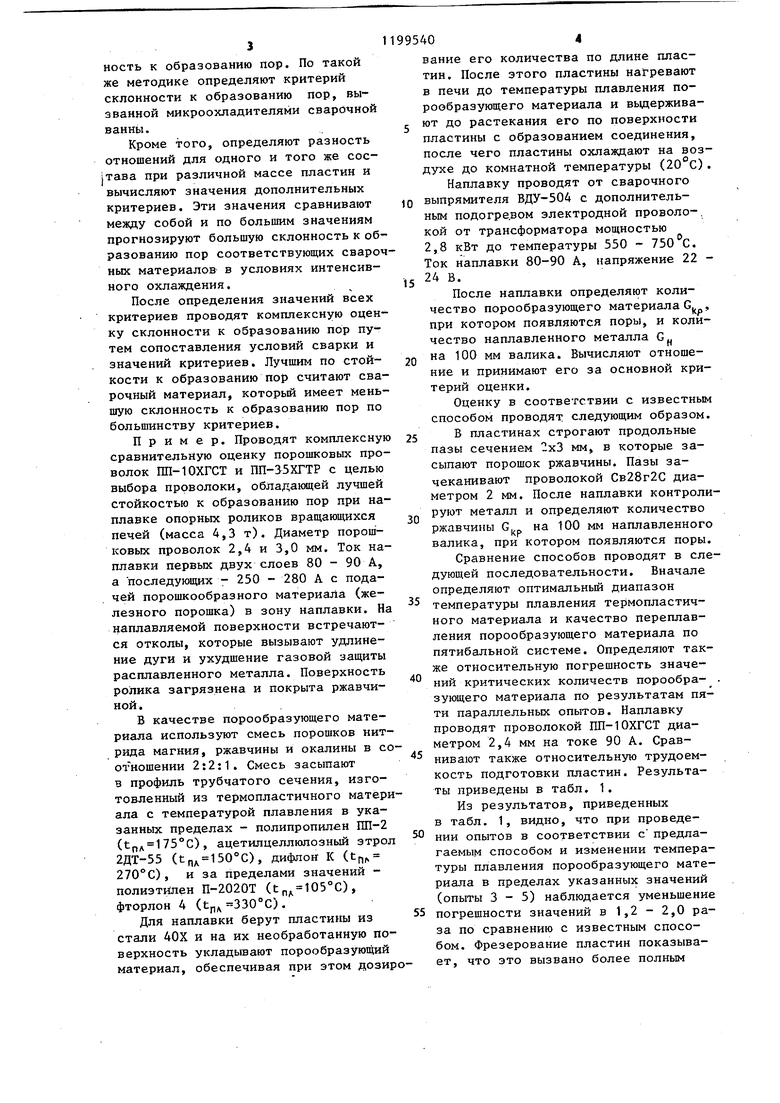

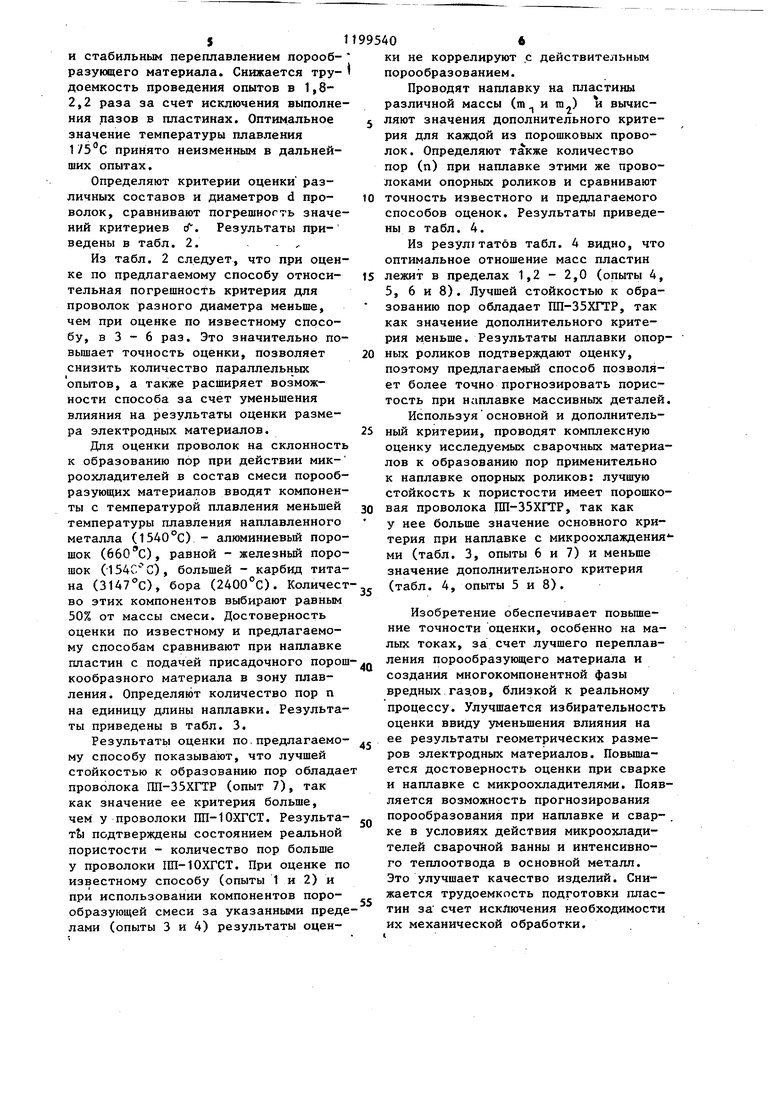

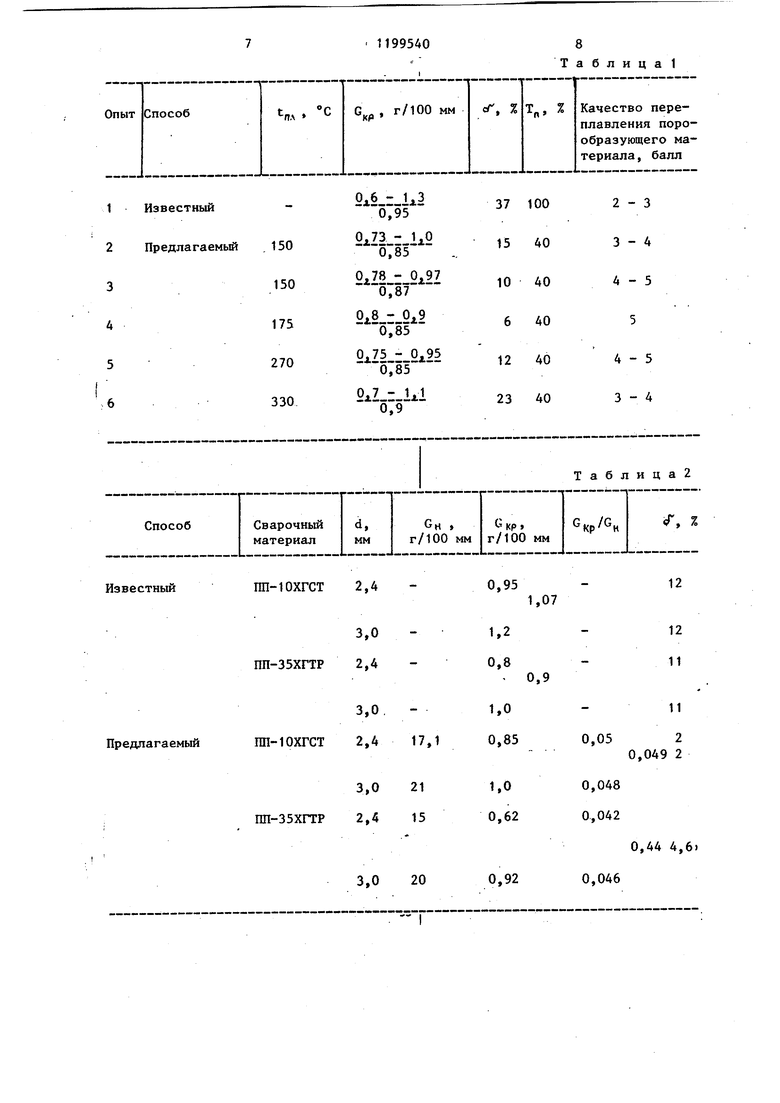

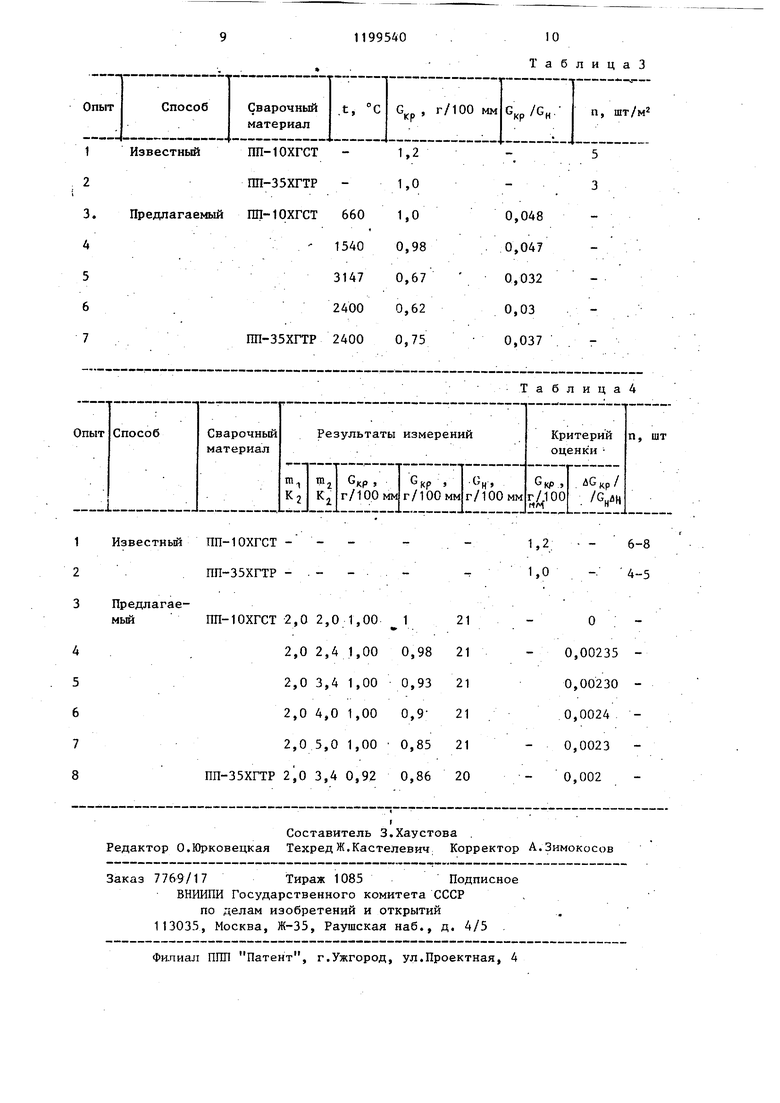

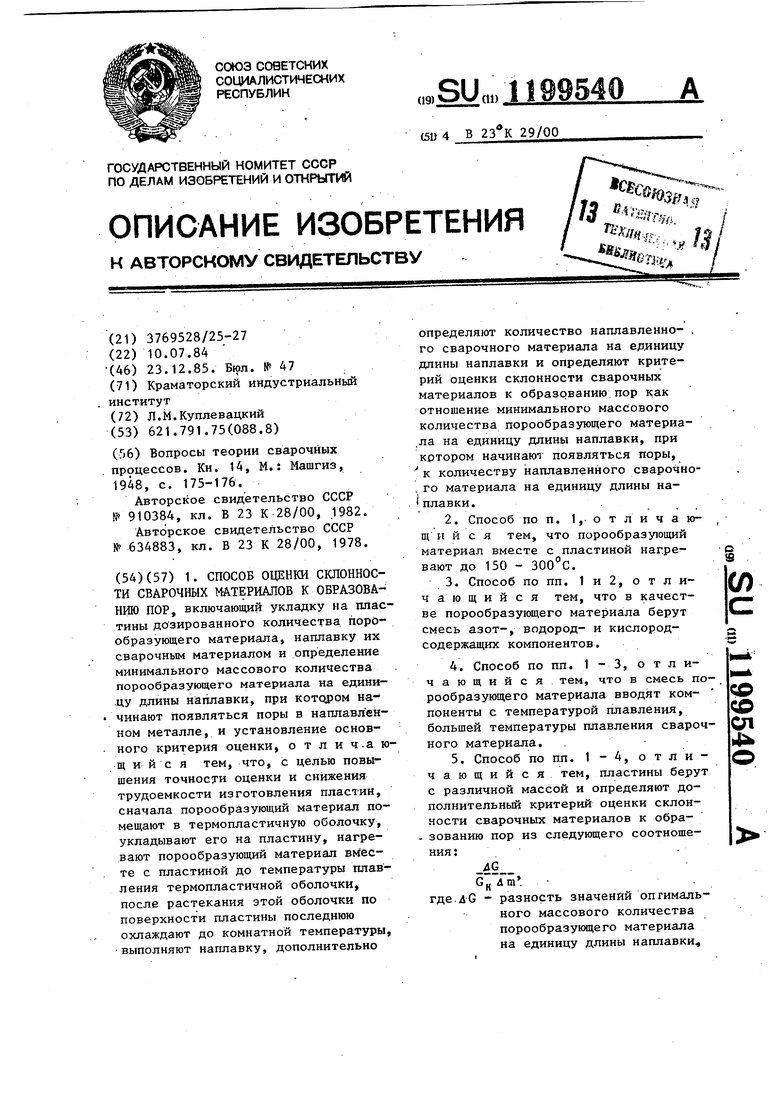

после наплавки и вычисляют отношение критического количества к этому количеству наплавленного металла. Отношение принимают за основной критерий оценки. Критерий определяют 4Q для всех составов сварочных материалов и значения сравнивают между собой, при этом большим значениям критерия соответствует меньшая склонность к образованию пор. По такой же методике определяют критерий склонности к образованию пор, вызванной микроохладителями сварочной ванны. Кроме того, определяют разность отношений для одного и того же сос|тава при различной массе пластин и вычисляют значения дополнительных критериев. Эти значения сравнивают между собой и по большим значениям прогнозируют большую склонность к образованию пор соответствующих свароч ных материалов в условиях интенсивного охлаждения. После определения значений всех критериев проводят комплексную оценку склонности к образованию пор путем сопоставления условий сварки и значений критериев. Лучшим по стойкости к образованию пор считают сварочный материал, который имеет меньшую склонность к образованию пор по большинству критериев. Пример. Проводят комплексную сравнительную оценку порошковых проволок ПП-ЮХГСТ и ПП-35ХГТР с целью выбора проволоки, обладающей лучшей стойкостью к образованию пор при наплавке опорных роликов вращающихся печей (масса 4,3 т). Диаметр порошковых проволок 2,4 и 3,0 мм. Ток наплавки первых двух слоев 80 - 90 А, а последующих - 250 - 280 А с подачей порошкообразного материала (железного порошка) в зону наплавки. На наплавляемой поверхности встречаются отколы, которые вызывают удлинение дуги и ухудшение газовой защиты расплавленного металла. Поверхность ролика загрязнена и покрыта ржавчиной . В качестве порообразующего материала используют смесь порошков нитрида магния, ржавчины и окалины в со отношении 2:2:1. Смесь засыпают в профиль трубчатого сечения, изготовленный из термопластичного матери ала с температурой плавления в указанных пределах - полипропилен ПП-2 (tp 175°C), ацетилцеллюлозный этрол 2ДТ-55 (tn, 150°C), дифлон К (tn 270°С), и за пределами значений полиэтилен П-2020Т (t f, 105°C) , фторлон 4 (tp 330°C). Для наплавки берут пластины из стали 40Х и на их необработанную поверхность укладывают порообразующий материал, обеспечивая при этом дозир вание его количества по длине пластин. После этого пластины нагревают в печи до температуры плавления порообразующего материала и вьщерживают до растекания его по поверхности пластины с образованием соединения, после чего пластины охлаждают на воздухе до комнатной температуры (20°С). Наплавку проводят от сварочного выпрямителя ВДУ-504 с дополнительным подогре.вом электродной проволо-, кой от трансформатора мощностью 2,8 кВт до температуры 550 - 750 С. Ток наплавки 80-90 А, напряжение 22 24 В. После наплавки определяют количество порообразующего материала G, при котором появляются поры, и количество наплавленного металла G.. на 100 мм валика. Вычисляют отношение и принимают его за основной критерий оценки. Оценку в соответствии с известным способом проводят, следующим образом. В пластинах строгают продольные пазы сечением 2x3 мм, в которые засыпают порошок ржавчины. Пазы зачеканивают проволокой Св28г2С диаметром 2 мм. После наплавки контролируют металл и определяют количество ржавчины G.... на 100 мм наплавленного валика, при котором появляются поры. Сравнение способов проводят в следующей последовательности. Вначале определяют оптимальный диапазон температуры плавления термопластичного материала и качество переплавления порообразующего материала по пятибальной системе. Определяют также относительную погрешность значений критических количеств порообра- зующего материала по результатам пяти параллельных опытов. Наплавку проводят проволокой ПП-ЮХГСТ диаметром 2,4 мм на токе 90 А. Сравнивают также относительную трудоемкость подготовки пластин. Результаты приведены в табл. 1. Из результатов, приведенных в табл. 1, видно, что при проведении опытов в соответствии с предлагаемым способом и изменении температуры плавления порообразующего материала в пределах указанных значений (опыты 3-5) наблюдается уменьшение погрешности значений в 1,2 - 2,0 раза по сравнению с известным способом. Фрезерование пластин показывает, что это вызвано более полным и стабильным переплавлением порообразующего материала. Снижается трудоемкость проведения опытов в 1,82,2 раза за счет исключения выполнения пазов в пластинах. Оптимальное значение температуры плавления У/5°С принято неизменным в дальнейших опытах. Определяют критерии оценки различных составов и диаметров d проволок, сравнивают погрешногть значений критериев сЛ. Результаты приведены в табл. 2. . . , Из табл. 2 следует, что при оценке по предлагаемому способу относительная погрешность критерия для проволок разного диаметра меньше, чем при оценке по известному способу, в 3 - 6 раз. Это значительно повьшает точность оценки, позволяет снизить количество параллельньк опытов, а также расширяет возможности способа за счет уменьшения влияния на результаты оценки размера электродных материалов. Для оценки проволок на склонность к образованию пор при действии микроохладителей в состав смеси порооб- разующих материалов вводят компоненты с температурой плавления меньшей температуры плавления наплавленного металла (1540°С) - алюминиевый порошок (), равной - железный порошок (1540 С), большей - карбид титана (), бора (2400°С). Количест во этих компонентов выбирают равным 50% от массы смеси. Достоверность оценки по известному и предлагаемому способам сравнивают при наплавке пластин с подачей присадочного порош кообразного материала в зону плавления. Определяют количество пор п на единицу длины наплавки. Результаты приведены в табл. 3. Результаты оценки по,предлагаемому способу показывают, что лучшей стойкостью к образованию пор обладае проволока Ш1-35ХГТР (опыт 7), так как значение ее критерия больше, чем у проволоки ПП-ЮХГСТ. РезультатЬ подтверждены состоянием реальной пористости - количество пор больше у проволоки 1Ш-10ХГСТ. При оценке по известному способу (опыты 1 и 2) и при использовании компонентов порообразующей смеси за указанными преде лами (опыты 3 и 4) результаты оценки не коррелируют с действительным порообразованием. Проводят наплавку на пластины различной массы (т и ш) и вычисляют значения дополнительного критерия для каждой из порошковых проволок. Определяют также количество пор (п) при наплавке этими же проволоками опорных роликов и сравнивают точность известного и предлагаемого способов оценок. Результаты приведены в табл. 4. Из резул татов табл. 4 видно, что оптимальное отношение масс пластин лежит в пределах 1,2 - 2,0 (опыты 4, 5, 6 и 8). Лучшей стойкостью к образованию пор обладает ПП-35ХГГР, так как значение дополнительного критерия меньше. Результаты наплавки опорных роликов подтверждают оценку, поэтому предлагаемый способ позволяет более точно прогнозировать пористость при наплавке массивных деталей. Используяосновной и дополнительный критерии, проводят комплексную оценку исследуемых сварочных материалов к образованию пор применительно к наплавке опорных роликов: лучшую стойкость к пористости имеет порошковая проволока 1Ш-35ХГТР, так как у нее больше значение основного критерия при наплавке с микроохлаждениями (табл. 3, опыты 6 и 7) и меньше значение дополнительного критерия (табл. 4, опыты 5 и 8). Изобретение обеспечивает повьшение точности оценки, особенно на малых токах, за счет лучшего переплавления порообразующего материала и создания многокомпонентной фазы вредных газ.ов, близкой к реальному процессу. Улучшается избирательность оценки ввиду уменьшения влияния на ее результаты геометрических размеров электродных материалов. Повьш1ается достоверность оценки при сварке и наплавке с микроохладителями. Появляется возможность прогнозирования порообразования при наплавке и свар- . ке в условиях действия микроохладителей сварочной ванны и интенсивного теплоотвода в основной металл. Это улучшает качество изделий. Снижается трудоемкость подготовки пластин за счет исключения необходимости их механической обработки.

1 Известный

Предлагаемый 150

150

175 270

5 6 330 Ш1-10ХГСТ 2,4ИзвестныйПП-35ХГТР 2,4ПП-ЮХГСТ 2,417,1 Предлагаемый ПП-35ХГТР 2,415

Таблица 1

37100

2-3

1540 3-4

1040 4-5

640

5

4-5

1240

2340 3-4

Таблица2 3,03,0,3,021 3,020 0,95 1,2 0,8 1,0 0,85 0,05 2 0,049 2 1,0 0,62 0,44 4,6 0,92

ТаблицаЗ

Таблица4

| Вопросы теории сварочных | |||

| процессов | |||

| Кн | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

| Способ оценки склонности сварочных материалов к пористости | 1980 |

|

SU910384A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ оценки склонности сварочных материалов к образованию пор, вызванных ржавчиной | 1977 |

|

SU634883A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-12-23—Публикация

1984-07-10—Подача