Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ПЫЛИ И ВРЕДНЫХ ГАЗОВ | 2000 |

|

RU2201279C2 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| Способ очистки газов и устройство для его осуществления | 2017 |

|

RU2650967C1 |

| Способ очистки газов | 2022 |

|

RU2790395C1 |

| Устройство для очистки выбросов вагранок | 1991 |

|

SU1791674A1 |

| СПОСОБ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 1996 |

|

RU2091175C1 |

| БАРБОТАЖНО-ВИХРЕВОЙ АППАРАТ | 2000 |

|

RU2182843C1 |

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2023 |

|

RU2816389C1 |

| Мокрый пылеуловитель | 1986 |

|

SU1540850A1 |

| ГИДРОДИНАМИЧЕСКИЙ ПЫЛЕУЛОВИТЕЛЬ | 2012 |

|

RU2519423C1 |

Изобретение относится к технологии очистки от пыли воздуха и газов, в частности отходящих газов вращающихся барабанных печей. Цель изобретения - улучшение условий труда и повышение надежности процесса. Способ очистки от пыли отходящих газов включает сражение газов жидкостью непосредственно в загрузочной головке 1 вращающейся прокалочной печи 2 с помощью центробежной форсунки 3. Газосуспензионный поток отводится в циклон-каплеотдели- тель 6. Концентрацию твердой фазы в жидкости поддерживают равной 2,5±0,1 г/я 1 з.п. ф-льГ, 1 ил , 2 табл.

о ю

ON О СЛ О

Изобретение относится к технологии очистки от пыли воздуха и газов, вчастности отходящих газов вращающихся барабанных печей.

Цель изобретения - улучшение условий труда и повышение надежности процесса.

На чертеже приведена схема установки для осуществления способа очистки от пыли отходящих газов.

В нижней части загрузочной головки 1 вращающейся прокалочной печи 2 установлена центробежная форсунка 3 так, что факел орошающей жидкости полностью перекрывает сечение потока запыленного газа. Газосуспензионный поток с помощью вакуум-насоса 4 отводится по эвакуационной трубе 5 в циклон-каплеотделитель 6. Суспензия разделяется в отстойнике 7. Осветленная жидкость с помощью центробежного насоса 8 через теплообменник 9 вновь возвращается в цикл. В месте соединения эвакуационной трубы 5 с головкой печи 1 предусмотрен отвод 10, обеспечивающий регулируемый подсос воздуха из помещения цеха, что создает необходимую скорость перемещения воздушно-суспензионного потока. Во избежание влияния абразивного износа колена эвакуационной трубы выполнены из термостойкого стекла.

П р и м е р 1. При прокалке марганец- цинковых ферритовых порошков из вращающейся прокалочной печи 2 отсасывают газы в количестве 40 м /ч, через отвод 10 подсасывают воздух из помещения цеха в количестве 135 м /ч. Через центробежную форсунку 3 подают орошающую жидкость (воду) в количестве 200 л/ч (концентрация твердой фазы в жидкости 2,5 г/л) с удельной плотностью орошения 5 л/м3 запыленного газа, чем обеспечивает полное перекрытие сечения потока газа. Смесь газа с суспензией со скоростью 25 м/с по эвакуационной трубе подают в циклон-каплеотделитель 6. Среднее содержание пыли в газах перед циклоном-каплеотделителем 6 составляет 3 г/м3 газа. В циклоне происходит отделение суспензии от очищенного газового потока, который выбрасывается в атмосферу, а суспензия самотеком поступает в отстой- ник 7, где происходит разделение. Сюда же предусмотрена подача свежей технической воды. Шлам, по мере накопления, выводят из отстойника и направляют на переработку, а осветленную жидкость подают в тепло- обменник 9, который предназначен для охлаждения воды до 25-30°С. Затем охлажденную воду вновь возвращают в цикл. Во избежание попадания воды в барабан печи в случае забивания форсунки частичками

суспензии предусматривают гидрозатвор 11. Степень улавливания пыли равна 99,9%. Удельная намагниченность насыщения фер- ритового порошка равна 8,7 А м /кг.

Примеры 2-8. Проводят аналогично, меняют только концентрацию твердой фазы в жидкости и скорость газосуспензионного потока.

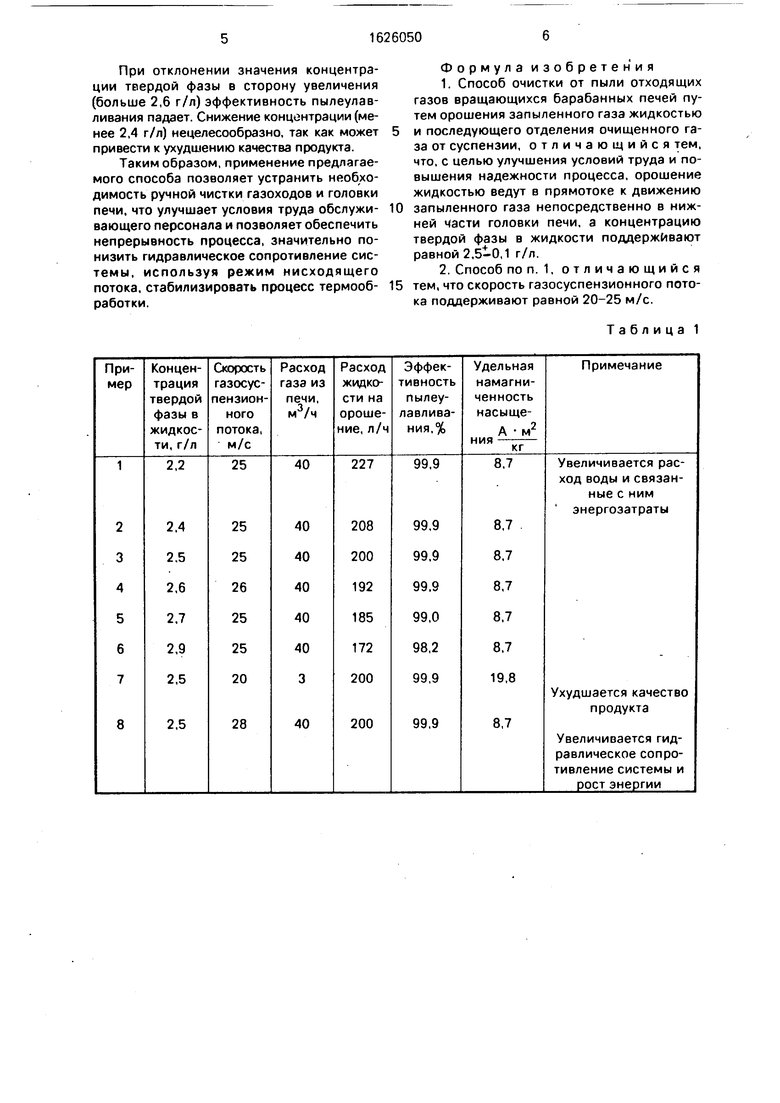

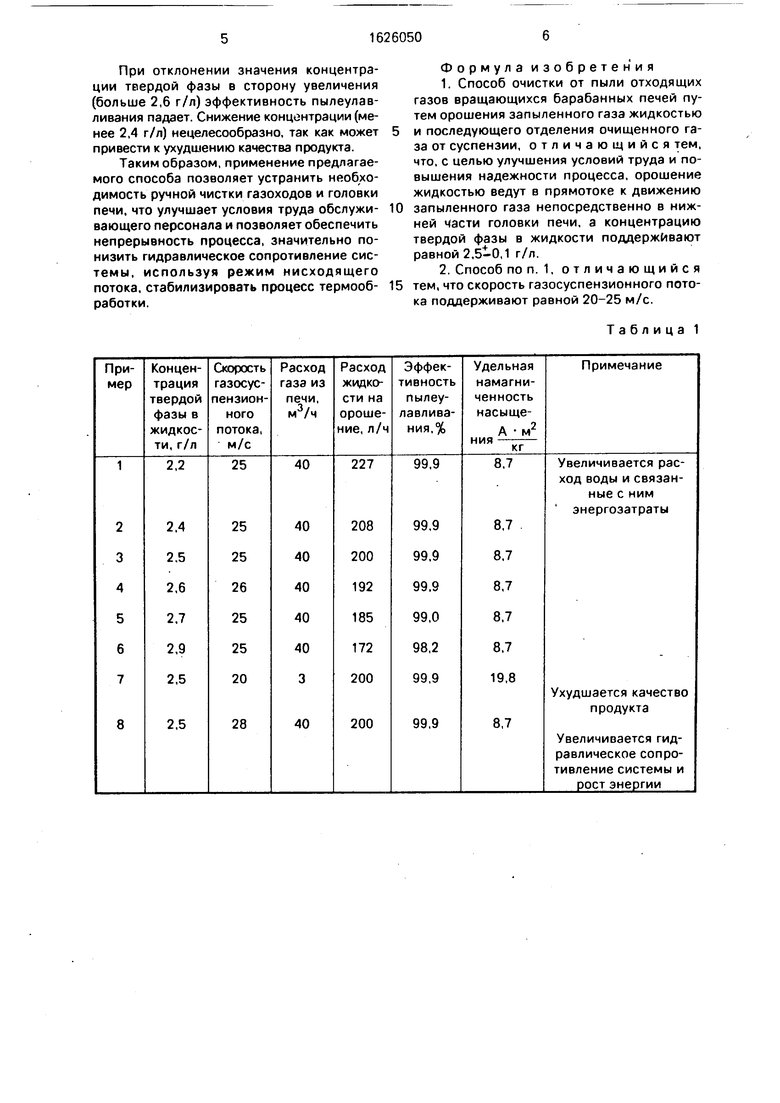

Данные приведены в табл. 1.

В приведенных примерах концентрация твердой фазы в жидкости (при заданной скорости газосуспензионного потока) поддерживается варьированием расхода воды на орошение при постоянном расходе газа из печи.

Из данных табл. 1 видно, что для достижения степени пылеулавливания, равной 99,9%, необходимо поддерживать концентрацию твердой фазы в жидкости, равной 2,5 ± 0,1 г/л. При отклонении от этого значения в сторону увеличения, например 2,9 г/л, степень улавливания падает до 98,2%, уменьшение данного значения приводит к росту энергозатрат, что нецелесообразно. Оптимальная скорость газосуспензионного потока, необходимая для стабилизации режима термообработки, равна 20-25 м/с о чем свидетельствует стабильность магнитных свойств прокаливаемого ферритового порошка ( as 8,7 А м2/кг; OsomwM. 5-15 А- м2/кг). При уменьшении скорости потока до 15 м/с наблюдается образование отложений шлама на стенках и коленах газохода, что приводит к уменьшению расхода воздуха из печи и ухудшению качества прокаливаемого продукта (удельная намагниченность насыщения резко возрастает до А-м /кг при расходе воздуха из печи, равном 0). Увеличение же скорости потока до 28 м/с значительно повышает гидравлическое сопротивление системы, что ведет к росту энергозатрат.

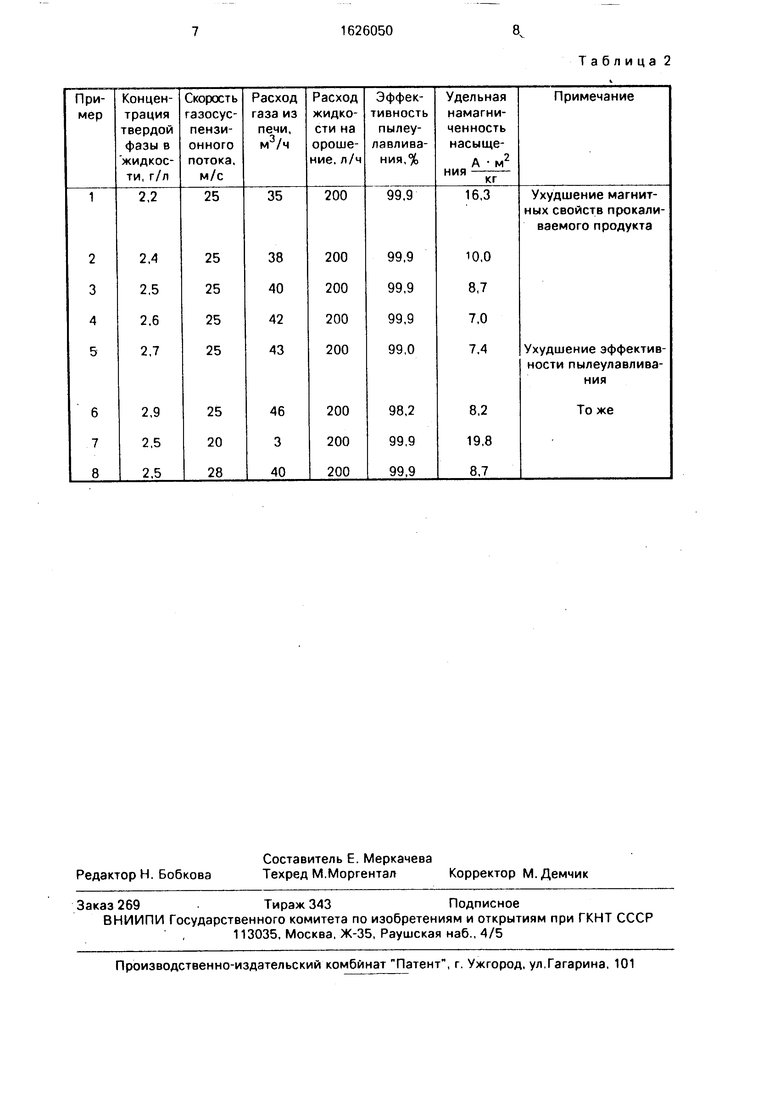

Концентрация твердой фазы в жидкости может поддерживаться и за счет варьирования расхода газа из печи при постоянном расходе орошающей жидкости. В этом случае уменьшение концентрации твердой фазы ниже 2,4 г/л приводит к ухудшению качества прокаливаемого порошка (табл. 2).

Из данных табл. 2 видно, что при концентрации твердой фазы в жидкости, равной 2,5 - 0,1 г/л и скорости газосуспензионного потока 25 м/с эффективность пылеулавливания достигает 99,9%, что исключает отложение шламов в головке печи и газоходах и обеспечивает стабилизацию режима термообработки, тем самым повышая надежность процесса.

При отклонении значения концентрации твердой фазы в сторону увеличения (больше 2,6 г/л) эффективность пылеулавливания падает. Снижение концентрации (менее 2,4 г/л) нецелесообразно, так как может привести к ухудшению качества продукта.

Таким образом, применение предлагаемого способа позволяет устранить необходимость ручной чистки газоходов и головки печи, что улучшает условия труда обслуживающего персонала и позволяет обеспечить непрерывность процесса, значительно понизить гидравлическое сопротивление системы, используя режим нисходящего потока, стабилизировать процесс термообработки.

0

5

Формула изобретения

Таблица 1

Таблица 2

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-07—Публикация

1989-01-09—Подача