Изобретение относится к способам очистки отходящих газов вращающихся печей спекания на глиноземных и цементных заводах.

Известен способ очистки газов от сернистых газов и высокоомной пыли, для этого часть пылегазового потока, увлажненную до величины не менее 90%, содержащего сернистый ангидрид, пропускают через зону барьерного разряда [Патент РФ 2077391, опубл. 20.04.1997].

Недостаток известного способа - отсутствие эффективной очистки отходящих газов от пыли и диоксида углерода.

Известен способ очистки отходящих газов вращающихся печей с помощью электрофильтров, установленных за печами. Выходящие из печи газы с помощью запечных дымососов протягиваются через электрофильтры, очищаются в них от твердых пылевых включений. Затем газы подают в реактор с насадкой, где в присутствии водяного пара вредные газообразные оксиды нейтрализуются щелочными компонентами остаточной цементной пыли [Патент РФ 2013112, опубл. 30.05.1994].

Недостаток известного способа - отсутствие эффективной очистки компонентов отходящих газов от мелкодисперсной пыли и диоксида углерода.

Наиболее близким к изобретению по технической сущности является способ очистки отходящих газов от печей спекания глиноземного производства, включающий их последовательную многостадийную очистку в пылевой камере, циклонах, электрофильтрах и последующую «мокрую» очистку в скруббере, в котором в качестве газоочистного раствора применяют подшламовую воду [Дружинин К.Е. Совершенствование основного и вспомогательного оборудования пирометаллургических процессов и его испытания в условиях действующего производства / К.Е. Дружинин, Н.В. Немчинова, Н.В. Васюнина // Вестник ИрГТУ, 2016, №5, с. 144-152].

Недостатком данного способа является недостаточная эффективность очистки отходящих газов вращающихся печей спекания от мелкодисперсной пыли и парниковых газов, в том числе диоксида углерода и паров воды.

Цель изобретения - получение высокой степени очистки газов от мелкодисперсной пыли и парниковых газов.

Задачей, на решение которой направлено изобретение, является разработка эффективного способа очистки отходящих газов от печей спекания от мелкодисперсной пыли и сокращения выбросов «парниковых» газов (диоксида углерода и паров воды).

Поставленная задача достигается тем, что для очистки отходящих газов от мелкодисперсной пыли после очистки газов в пылевой камере и электрофильтрах применяют дополнительную ступень «мокрой» очистки в двух параллельно расположенных скрубберах с установленными в них газораспределительными решетками и распыляющими форсунками, на которые по отдельным трубопроводам подают подшламовую воду, затем очищаемые газы направляют в центробежные сепараторы для отделения из них излишней влаги и паров воды.

Техническим результатом заявляемого способа является очистка атмосферного воздуха от пыли и парниковых газов, находящихся в выбросах от вращающихся печей спекания. Сущность способа заключается в том, что очистка газов вращающихся печей спекания от составляющих его ингредиентов производится многоступенчатым методом, что дает возможность сначала очистить газы от крупнодисперсной пыли в пылевой камере и многопольных электрофильтрах, последующей очистке от мелкодисперсной пыли в скрубберах, а затем направить очищенные от пыли газы в сепаратор для улавливания паров воды. В отличие от способа принятого за прототип в заявляемом способе в многостадийной схеме очистки исключается очистка в циклонах, но применяется очистка в двух параллельно расположенных скрубберах с установленными в них газораспределительными решетками и распыляющими форсунками, на которые по отдельным трубопроводам подают подшламовую воду, при этом объем подшламовой воды на газораспределительную решетку поддерживают в пределах от 70 до 90 м3/ч, а при подаче подшламовой воды на форсунку соответственно от 10 до 30 м3/ч и затем очищаемые газы направляют в центробежные сепараторы для отделения излишней влаги из потока газа и улавливания паров воды. В выбросах отходящих газов печей спекания после очистки по предлагаемому способу обеспечивается более низкое содержание пыли и парниковых газов.

Сопоставимый анализ способов очистки отходящих газов вращающихся печей спекания глиноземного производства с предлагаемым показывает принципиальное отличие последнего, как с точки зрения его новизны, так и с точки зрения использования составляющих отходящих газов. Ранее предлагаемое техническое решение очистки отходящих газов вращающихся печей спекания с применением многостадийной очистки отходящих газов печей спекания включающей очистку в пылевой камере, электрофильтрах и дополнительной ступени очистки в двух параллельно расположенных скрубберах с установленными в них газораспределительными решетками и распыляющими форсунками, на которые по отдельным трубопроводам подают подшламовую воду, при этом объем подшламовой воды на газораспределительную решетку поддерживают в пределах от 70 до 90 м3/ч, а при подаче подшламовой воды на форсунку соответственно от 10 до 30 м3/ч и затем очищаемые газы направляют в центробежные сепараторы для отделения излишней влаги из потока газа и улавливания паров воды, не заявлялось и поэтому заявляемый способ соответствует критерию "новизна". Сравнение заявляемого способа с другими техническими решениями позволяют сделать вывод, что признаки, отличающие его от существующих методов очистки газов вращающихся печей, выявлены при изучении данной области техники и, следовательно, обеспечивает заявляемому решению соответствие критерию "существенные отличия".

Заявляемый способ опробован на глиноземном производстве в АО «РУСАЛ Ачинск». Способ очистки отходящих газов от печей спекания глиноземного производства осуществляли следующим образом.

Образующийся в результате спекания сырьевой шихты во вращающихся печах спек поступает в колосниковые холодильники, а газы из печей спекания 1, содержащие в основном спековую пыль, направляются в систему очистки газов, включающую пылевую камеру 2, электрофильтры 3 из которых газ поступает через выходящие газоходы 5 в дымососы 4, а из них во входящие газоходы 9 скрубберов. Газ проходит через первую ступень орошения 8 до входа в скруббер 6 и попадает под основное орошение 7 подшламовой водой в скруббере, где очищаются от пыли. Газ, проходя через сепаратор 11, очищается от капельной взвеси подшламовой воды и попадает в выходящий газоход 10 скруббера, далее сбрасывается в атмосферу через дымовую трубу 12 (Фиг. 1).

Для решения поставленной задачи в установке «мокрой» очистки газов, содержащей два центробежных скруббера, во входящем газоходе устанавливали дополнительно распыляющие подшламовую воду форсунки для замедления газового потока и повышения способности к очистке и абсорбции газов. Очистка газов подразумевала их прохождение через два скруббера, в которые подавалась подшламовая вода по двум отдельным трубопроводам: по одному трубопроводу подшламовую воду подавали под газораспределительную решетку, при этом объем воды поддерживали в пределах от 70 до 90 м3/ч, по другому трубопроводу подшламовую воду подавали на форсунку и объем воды соответственно поддерживали от 10 до 30 м3/ч. Подшламовая вода попадая на рассекающий элемент под газораспределительной решеткой орошает поток газа по принципу душа, выходящий газоход с шиберными трехлепестковыми затворами дополняли центробежными сепараторами для отделения излишней влаги из потока газа и улавливания паров воды.

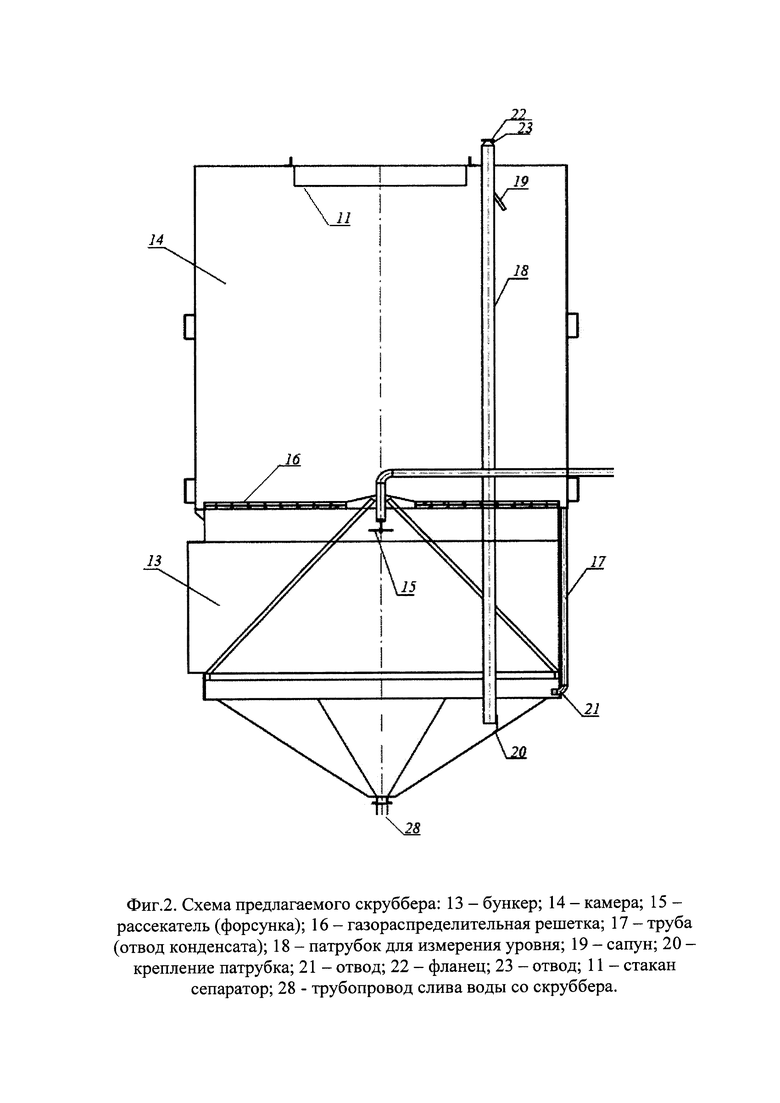

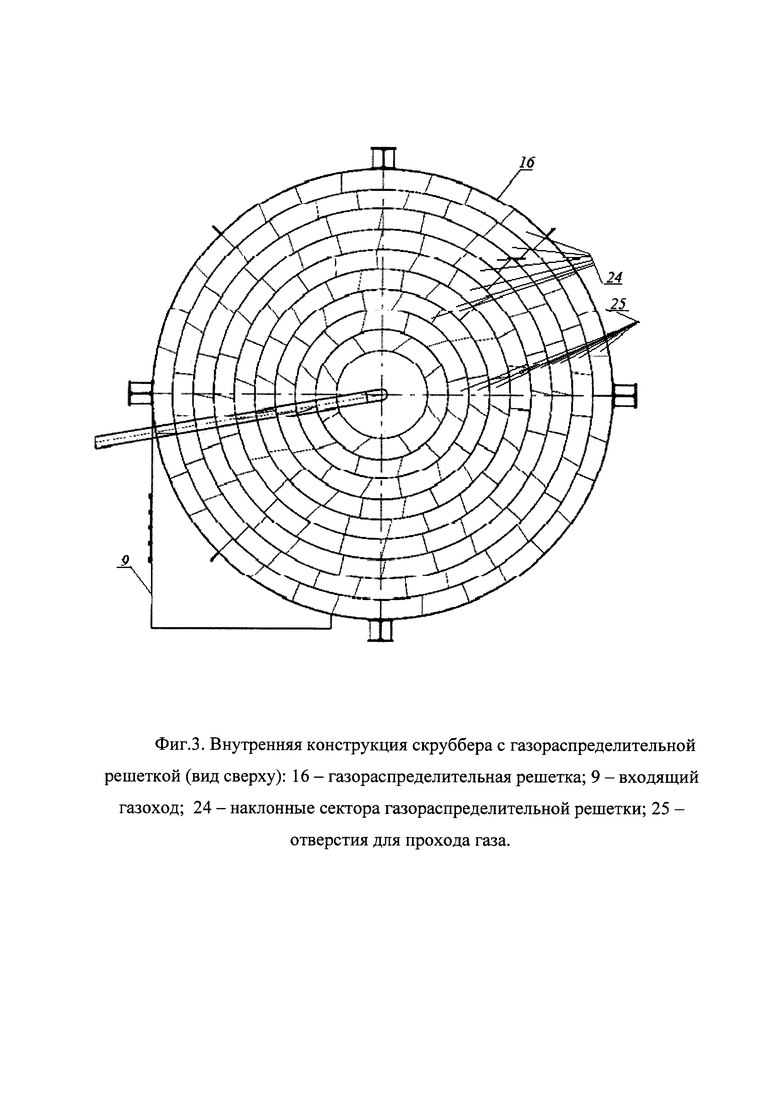

Печной газ поступает через газоход 9 в нижнюю часть скруббера в бункер 13 сбоку и входит в него тангенциально для создания завихрения газа. Твердые тяжелые частицы из газа падают в конус скруббера, который наполненный водой, уровень отслеживается радарным уровнемером установленным сверху на патрубок 18 и крепится герметично на фланец 23. Для того что бы уровень воды свободно рос внутри патрубка, установлен сапун 19. Проходя через газораспределительную решетку, смоченные частицы пыли увеличиваются в массе и за счет образовавшейся центробежной силы прижимаются к стенке камеры 14 и стекают вниз по трубе 17 попадая в конус через отвод 21. Далее очищенный газ движется в верхнюю часть скруббера к сепаратору 11 и далее к выходящему газоходу. Загрезненая вода сливается в конусе скруббера через трубу 28 (Фиг. 2). В каждом скруббере над входящим газоходом располагается рассеивающий воду элемент 15 (форсунка) и газораспределительная решетка 16. Газораспределительная решетка состоит из лопастей 24, расположенных рядами вкруговую под углом 11 градусов, и отверстий для прохода газа 25, ее целью является снижение скорости газового потока и увеличения завихрения газа для создания в нем центробежной силы. (Фиг. 3) Разделение подачи орошающего раствора подшламовой воды на два потока (на газораспределительную решетку и на форсунку) обеспечивает более эффективную очистку газовых выбросов от мелкодисперсной пыли и диоксида углерода.

Подшламовая вода - это оборотная вода глиноземного производства, которая в своем составе содержит 7-10 г/л Na2Оку. Сущность процесса очистки газовых выбросов печей спекания от СО2 состоит в нейтрализации газа оборотным раствором подшламовой сильнощелочной воды с образованием соды:

Образуемый шлам откачивается на шламовое поле, а очищенные от пыли и СО2 газы, отправляться в атмосферу через дымовую трубу (рис. 1).

В процессе промышленных испытаний газы от печей спекания после дополнительной очистки в скрубберах направляли в сепаратор для отделения излишней влаги из потока газа и улавливания паров воды. Принцип улавливания пыли в скруббере основывается на свойствах смачиваемости пыли, содержащейся в газе. Запыленный газ через входной патрубок поступает в скруббер снизу вверх, где и происходит контакт частиц пыли с водой. Для увеличения контакта вода поступает в скруббер через форсунку (Фиг. 2). Дробление воды на мелкие капли происходит на решетках с уложенными в один слой кольцами (Фиг. 3).

Газы, прошедшие все три ступени очистки, выбрасывались в атмосферу, в них контролировалось содержание загрязняющих веществ.

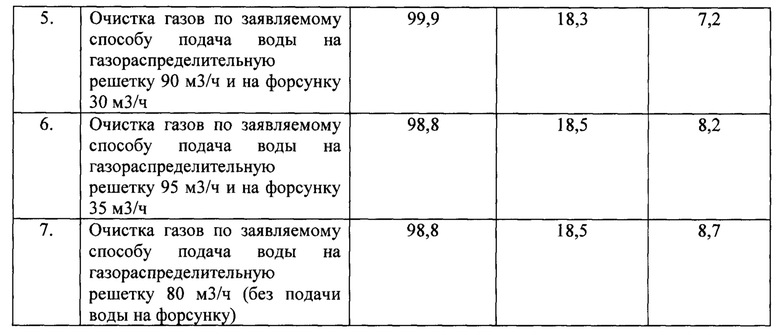

Примеры выполнения способа очистки отходящих газов от печей спекания глиноземного производства в АО «РУСАЛ Ачинск» приведены в таблице 1 (опыт №1 - способ по прототипу, опыты №2-7 заявляемый способ.

Анализ табл. 1 показал, что выполнение способа по прототипу (опыт №1) обеспечивает достаточно высокую эффективность очистки от пыли неорганической (98,0%), но не приводит к необходимой степени очистки отходящих газов от печей спекания от диоксида углерода, при этом содержание диоксида углерода в выбросах в атмосферу составляет 12,8%.

Оптимальным объемом подачи подшламовой воды в скруббер был следующим: подача на газораспределительную решетку от 70 до 90 м3/ч, подача на форсунку от 10 до 30 м3/ч. Это обеспечивало достаточно высокие показатели очистки газовых выбросов печей спекания от мелкодисперсной пыли и диоксида углерода, что подтверждают данные таблицы 1. Подача подшламовой воды на газораспределительную решетку менее 70 м3/ч и на форсунку менее 10 м3/ч (опыт №2) не приводил к эффективной очистке от диоксида углерода, что объяснялось недостатком орошающего щелочного раствора для связывания углекислого газа и его проскока через скруббер. Увеличение подачи подшламовой воды на газораспределительную решетку более 70 м3/ч и на форсунку более 10 м3/ч (опыт №6) приводило к ухудшению эффективности очистки газовых выбросов от пыли. В таком режиме работы установок «мокрой» очистки при отборах проб визуально наблюдались выбросы грязи и крупных капель воды, при этом уровень шлама в скруббере постоянно возрастал. Очистка газов с подачей воды только на газораспределительную решетку 80 м3/ч (без подачи воды на форсунку) даже при оптимальном объеме не приводила к получения сравнительно высокой степени очистки газовых выбросов от диоксида углерода (опыт №7). Предлагаемый способ очистки отходящих газов от печей спекания обеспечивал эффективную очистку от пыли и диоксида углерода согласно предлагаемой схеме с использованием дополнительной ступени установки «мокрой» очистки газов, которую осуществляли в двух параллельно расположенных скрубберах с установленными в них газораспределительными решетками и распыляющими форсунками, на которые по отдельным трубопроводам подавали подшламовую воду, при этом объем подшламовой воды на газораспределительную решетку поддерживали в пределах от 70 до 90 м3/ч, а при подаче подшламовой воды на форсунку соответственно от 10 до 30 м3/ч. При этом в выбросах отходящих газов после очистки согласно предлагаемому способу и по заявляемым параметрам объемов подачи подшламовой воды обеспечивается более низкое содержание диоксида углерода и мелкодисперсной пыли.

Согласно предлагаемой схемы очистки (фиг. 1) отходящие газы печей спекания попадали в пылевую камеру и затем в электрофильтры, при этом температура газов достигает 230-270°С. После электрофильтров газы направлялись на «мокрую» очистку в скруббера и в них, учитывая, высокую температуру газов после электрофильтров, происходит значительные выделения паров водного раствора орошающей жидкости. Вместе с тем главным парниковым газом является водяной пар, относительное содержание которого в атмосфере значительно выше диоксида углерода. Из литературных источников известно, что парниковый эффект в среднем до 78% обусловлен парами воды и только 22% углекислым газом, поэтому в предлагаемом способе был предусмотрен сепаратор для отделения из них излишней влаги и паров воды. В процессе опытно-промышленных испытаний было установлено, что аппарат для «мокрой» очистки газовых выбросов с установленным дополнительно сепаратором обеспечивает более высокую эффективность сепарации аэрозольных частиц и паров орошающей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| ГАЗООЧИСТНОЕ УСТРОЙСТВО МОКРОГО ТИПА | 2023 |

|

RU2808021C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ТЕПЛОВЫХ ЭЛЕКТРИЧЕСКИХ ЦЕНТРАЛЕЙ ОТ ДИОКСИДА УГЛЕРОДА | 2023 |

|

RU2807935C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ПЕЧЕЙ КАЛЬЦИНАЦИИ | 2023 |

|

RU2807933C1 |

| Способ термообработки натриево-калиевой глиноземсодержащей шихты | 2022 |

|

RU2806659C1 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ПРИ МОКРОМ СПОСОБЕ ПРОИЗВОДСТВА МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2097667C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 1992 |

|

RU2062949C1 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| Способ термической обработки стоков производства капролактама | 1990 |

|

SU1742799A1 |

| Известковое удобрение для кислых почв | 2018 |

|

RU2684598C1 |

Изобретение относится к способам очистки отходящих газов вращающихся печей глиноземного производства. Для очистки газов предложено применять многостадийную их очистку в пылевой камере, электрофильтрах и последующую «мокрую» очистку в двух параллельно расположенных скрубберах. В скрубберах установлены газораспределительные решетки и распыляющие форсунки, на которые по отдельным трубопроводам подают подшламовую воду. Объем подшламовой воды на газораспределительную решетку поддерживают в пределах от 70 до 90 м3/ч. При подаче подшламовой воды на форсунку, объем подшламовой воды поддерживают в пределах от 10 до 30 м3/ч соответственно. Затем очищаемые газы направляют в центробежные сепараторы для отделения из них излишней влаги и паров воды. Изобретение обеспечивает очистку атмосферного воздуха от пыли, углекислого газа и паров воды, находящихся в выбросах от вращающихся печей спекания. 3 ил., 1 табл.

Способ очистки отходящих газов от печей спекания глиноземного производства, включающий их многостадийную очистку в пылевой камере, электрофильтре и последующую «мокрую» очистку в скруббере, в котором в качестве газоочистного раствора применяют подшламовую воду, отличающийся тем, что «мокрую» очистку газов осуществляют в двух параллельно расположенных скрубберах с установленными в них газораспределительными решетками и распыляющими форсунками, на которые по отдельным трубопроводам подают подшламовую воду, при этом объем подшламовой воды на газораспределительную решетку поддерживают в пределах от 70 до 90 м3/ч, а при подаче подшламовой воды на форсунку соответственно от 10 до 30 м3/ч, затем очищаемые газы направляют в центробежные сепараторы для отделения из них излишней влаги и паров воды.

| Способ очистки отходящих газов от печей спекания глиноземного производства | 2019 |

|

RU2721702C1 |

| ДРУЖИНИН К.Е | |||

| Совершенствование основного и вспомогательного оборудования пирометаллургических процессов и его испытания в условиях действующего производства / К.Е | |||

| Дружинин, Н.В | |||

| Немчинова, Н.В | |||

| Васюнина // Вестник ИрГТУ, 2016, 5 | |||

| СПОСОБ ОЧИСТКИ ГАЗА | 1994 |

|

RU2077391C1 |

| СПОСОБ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ВРАЩАЮЩИХСЯ ПЕЧЕЙ ЦЕМЕНТНОГО ПРОИЗВОДСТВА | 1991 |

|

RU2013112C1 |

| СКРУББЕР | 2016 |

|

RU2630110C1 |

| RU | |||

Авторы

Даты

2024-03-28—Публикация

2023-02-27—Подача