Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при ускоренных сравнительных испытаниях на контактную усталость зубьев, например цементованных и закаленных до поверхностной твёрдости 56 63 HRC, прямозубых зубчатых колес, имеющих, например, модули зацепления 2,5-5,0 мм и коэффициенты перекрытия меньше двух, с формированием контактных давлений до (1,0-1,4) ан lim b.

Цель изобретения - сокращение продолжительности испытаний путем создания дифференцированных динамических нагрузок на различных парах сопрягаемых зубьев

и обеспечения максимально РОЗМОЖНОЙ скорости вращения испытуемо: о колеса при одновременном уменьшении ппребного числа испытуемых колес

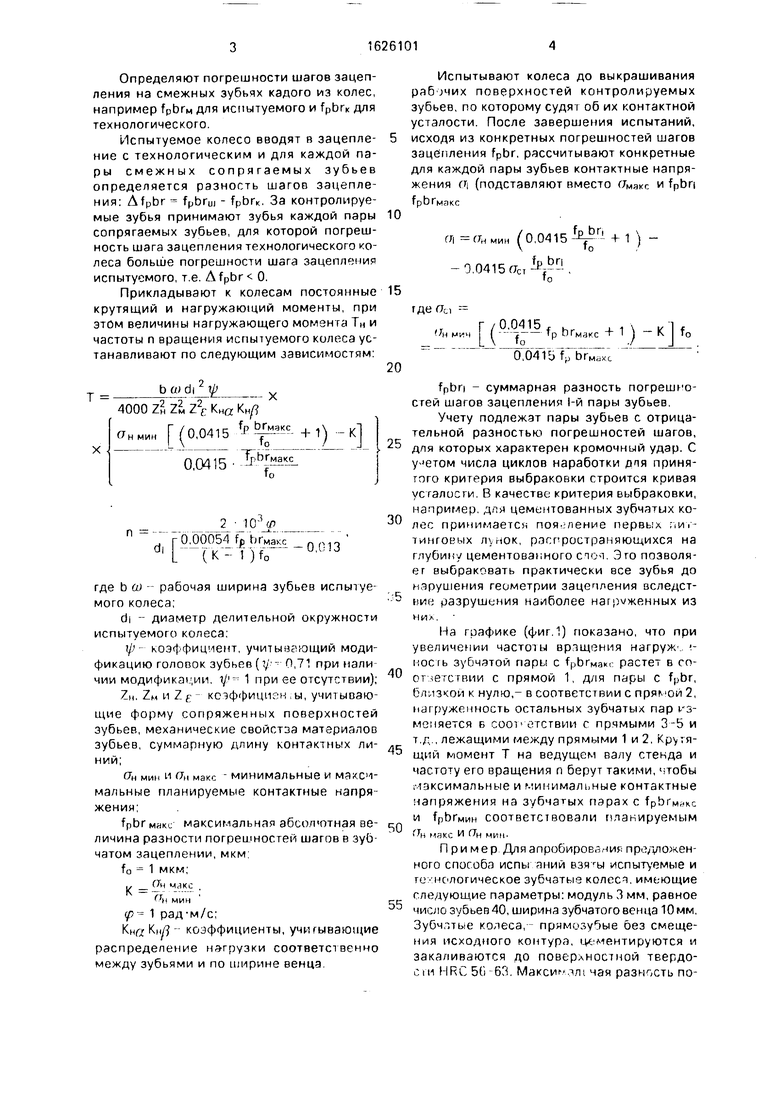

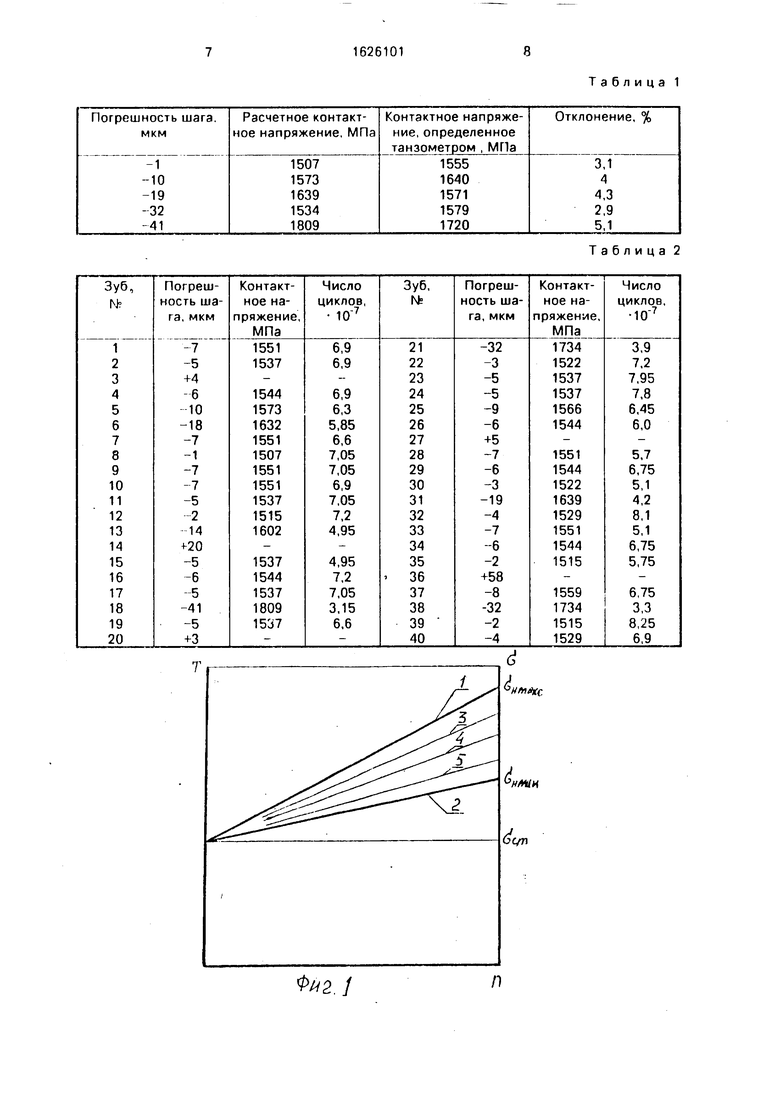

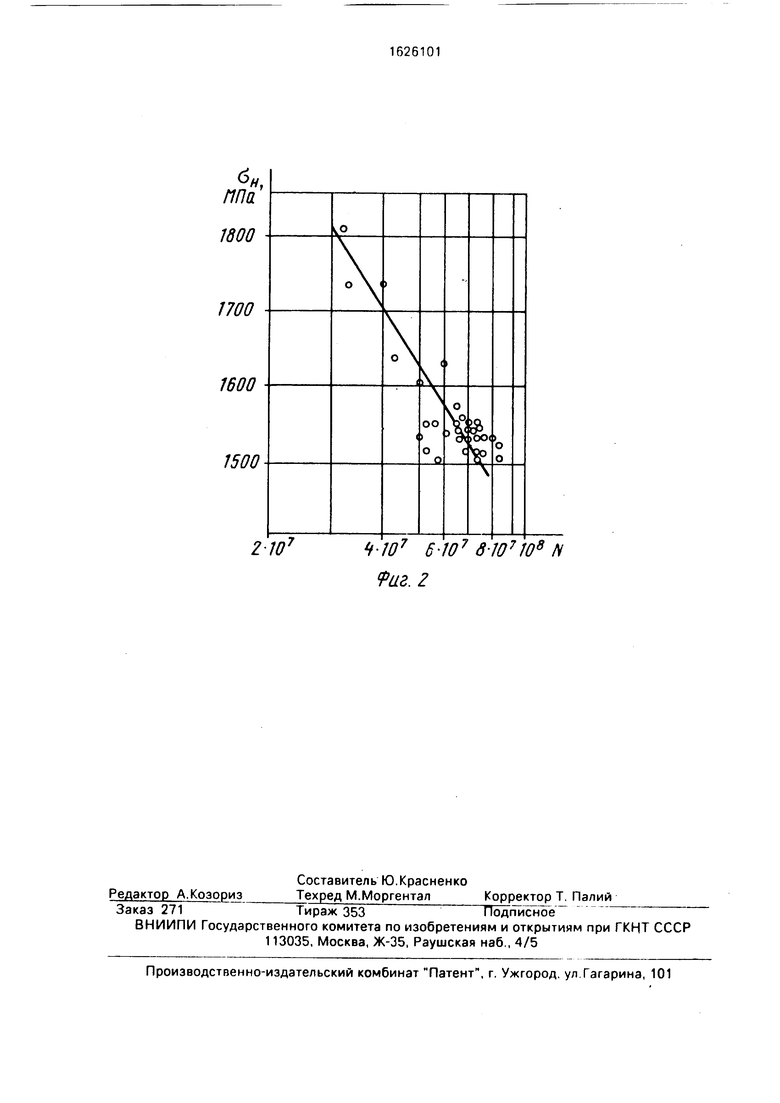

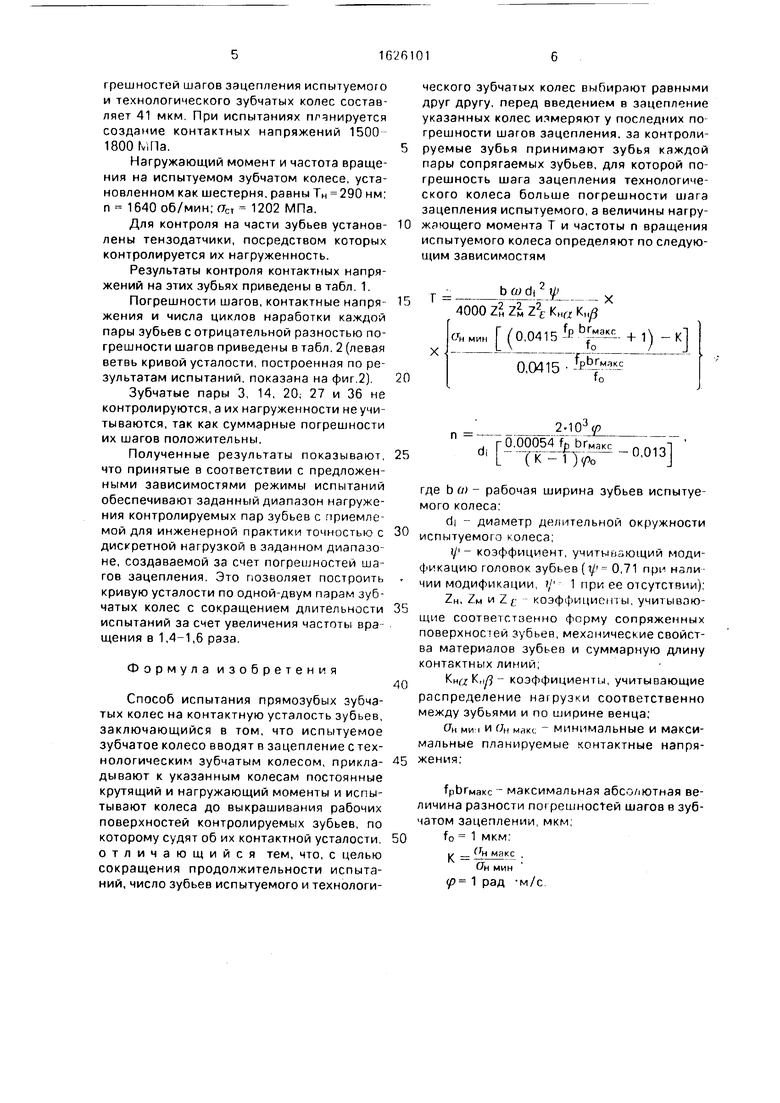

На фиг.1 изображен график изменения нагруженности зубьев испытуемого колеса в зависимости от величины нагружающего момента, частоты вращения и погрешности шага; на фиг.2 - левая ветвь кривой усталости, полученная при реализации предлагаемого способа.

Способ реализуют следующим образом.

Для испытуемого зубчатого колеса подбирают технологическое зубчатое колесо, имеющее равное число зубьев

Определяют погрешности шагов зацепления на смежных зубьях кадого из колес, например fpbrM для испытуемого и fpbrv для технологического.

Испытуемое колесо вводят в зацепление с технологическим и для каждой пары смежных сопрягаемых зубьев определяется разность шагов зацепления: Afpbr fpbruj - fpbrK. За контролируемые зубья принимают зубья каждой пары сопрягаемых зубьев, для которой погрешность шага зацепления технологического колеса больше погрешности шага зацепления испытуемого, т.е. Afpbr 0.

Прикладывают к колесам постоянные крутящий и нагружающий моменты, при этом величины нагружающего момен га Тн и частоты п вращения испытуемого колеса устанавливают по следующим зависимостям:

0

Испытывают колеса до выкрашивания раб ;чих поверхностей контролируемых зубьев, по которому судят об их контактной усталости. После завершения испытаний, исходя из конкретных погрешностей шагов зацепления fpbr, рассчитывают конкретные для каждой пары зубьев контактные напряжения С (пОДСТавЛЯЮТ ВМеСТО (Тмакс И fpbn ТрЬГмакс

oi (Tri мин /0,0415 + 1 } о

15

0,0415 Ост

h

То

20

7„ м„ч ( fp brMdKC + 1 ) - К J f0

ОХГ41 ь17ЬГм7Хс

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытаний зубчатых колес на контактную усталость зубьев | 1991 |

|

SU1826010A1 |

| Способ испытания зубчатых колес на контактную выносливость зубьев | 1986 |

|

SU1435982A1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2224232C1 |

| Устройство для усталостных испытаний зубчатых колес | 1989 |

|

SU1746241A1 |

| Способ измерения жесткости зацепления зубчатых передач | 1981 |

|

SU974097A1 |

| Стенд В.А.Стадника для испытания зубчатых передач по замкнутому силовому контуру | 1988 |

|

SU1700385A1 |

| Способ испытания зубчатых колес на выносливость | 1981 |

|

SU1010490A1 |

| Зубчатое колесо для испытаний на контактную усталость | 1988 |

|

SU1608450A1 |

| Зубчатая передача для усталостных испытаний | 1988 |

|

SU1580204A1 |

| Способ измерения жескости зацепления цилиндрических зубчатых передач | 1981 |

|

SU974096A1 |

Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при ускоренных сравнительных испытаниях на контактную усталость зубьев, например цементованных и закаленных до поверхностной твердости HRC, прямозубых зубчатых колес, имеющих, например, модули зацепления 2,5-5,0 мм и коэффициенты перекрытия меньше двух, с формированием контактных давлений до (1.0 1,4) с;н lim b. Цель изобретения - сокращение продолжительности испытаний путем создания дифференци- ированных динамических нагрузок на различных парах сопрягаемых зубьев и обеспечения максимально возможной скорости вращения испытуемого колеса при одновременном уменьшении потребного числа колес. При испытании в зацепление с испытуемым зубчатым колесом вводят технологическое зубчатое колесо, имеющее равно, число зубьев и превышающие по от ношению к испытуемому погрешности шага. По выявленным зависимостям устанавли- вают величины нагружающего момента и частоты вращвмия испытуемого колеса, которые обеспечивают на каждой контролируемой паре зубьев дифферемции.юванные контактные напряжения. Колеса испьиыва- ют до выкрашивания рабочих поверхностей зубьев, по которому судят о контактной ус талости зубьев. 2 ил., 2 табл Ё

Т

х i

+ 1

)-

п -

. г 0,00054 fp Ымакс ПП1

d| L(K i)fo° из

где b ш - рабочая ширина зубьев испытуемого колеса;

di - диаметр делительной окружности испытуемого колеса;

Ц - коэффициент, учитывающий модификацию головок зубьев (/ - 0,71 при нали чии модификации. t/ 1 при ее отсутствии);

ZM. ZM и Z f - ксэффициг Н ы, учитывающие форму сопряженных поверхностей зубьев, механические свойства материалов зубьев, суммарную длину контактных ли- ний;

о мин и макс минимальные и максимальные планируемые контактные напряжения;

fpbr макс максимальная абсолютная ве- личина разности погрешностей шагов в зуЬ- чатом зацеплении, мкм

f0 1 мкм;

v О млкс

N7т

и мин

р- 1 рад-м/с;

Кц« Км/ - коэффициенты, учитывающие распределение нагрузки соответственно между зубьями и по ширине венца

5

0

с

;л

5

fpbri - суммарная разность погрешностей шагов зацепления 1-й пары зубьев.

Учету подлежат пары зубьев с отрицательной разностью погрешностей шагов, для которых характерен кромочный удар. С учетом числа циклов наработки дпя принятого критерия выбраковки строится кривая усталости. В качестве критерия выбраковки, например, для цементованных зубчатых колес принимаете), поя.-пение первых ;м,- тингоеых , распространяющихся на глубину цементованного счсч Эго позволяет выбраковать практически все зубья до нарушения геометрии зацепления вследст- иие разрушения наиболее нагруженных из

НИд

На гоафике (фиг.1) показано, что при увеличении частоты врчщения нагрух - мосгь зубчатой пары с fpbrMai« растет в соответствии с прямой 1, для пары с fpbr, близкой к нулю,- в соответствии с прямой 2, нагруженность остальных зубчатых пар изменяется Б соот етствии с прямыми 3-Ь и т.д , лежащими между прямыми 1 и 2, Крутящий момент Т на ведущем валу стенда и частоту его вращения п берут такими, тобы лаксимальные и минимальные контактные напряжения на зубчатых пэрах с fpbrMHKc и fpbrMHH соответствовали планируемым

тн мякс И (7н мин.

Пример Для апробирование предлохен- ного способа испы аний взягы испытуемые и то нологическое зубчатыз колесп, имеющие следующие параметры: модуль 3 мм, равное число зубьев 40, ширина зубчатого венца 10 мм. Зубчлтые колеса, прямозубые без смещения исходного контура, Щ ментируются и закаливаются до поверхностной твердости HRC5G-63. Maкcи лl чая разность погрешностей шагов зацепления испытуемого и технологического зубчатых колес составляет 41 мкм. При испытаниях планируется создание контактных напряжений 1500- 1800Гу1Па.

Нагружающий момент и частота вращения на испытуемом зубчатом колесе, установленном как шестерня, равны Тн 290 нм; п 1640 об/мин; аст - 1202 МПа.

Для контроля на части зубьев установлены тензодатчики, посредством которых контролируется их нагруженность.

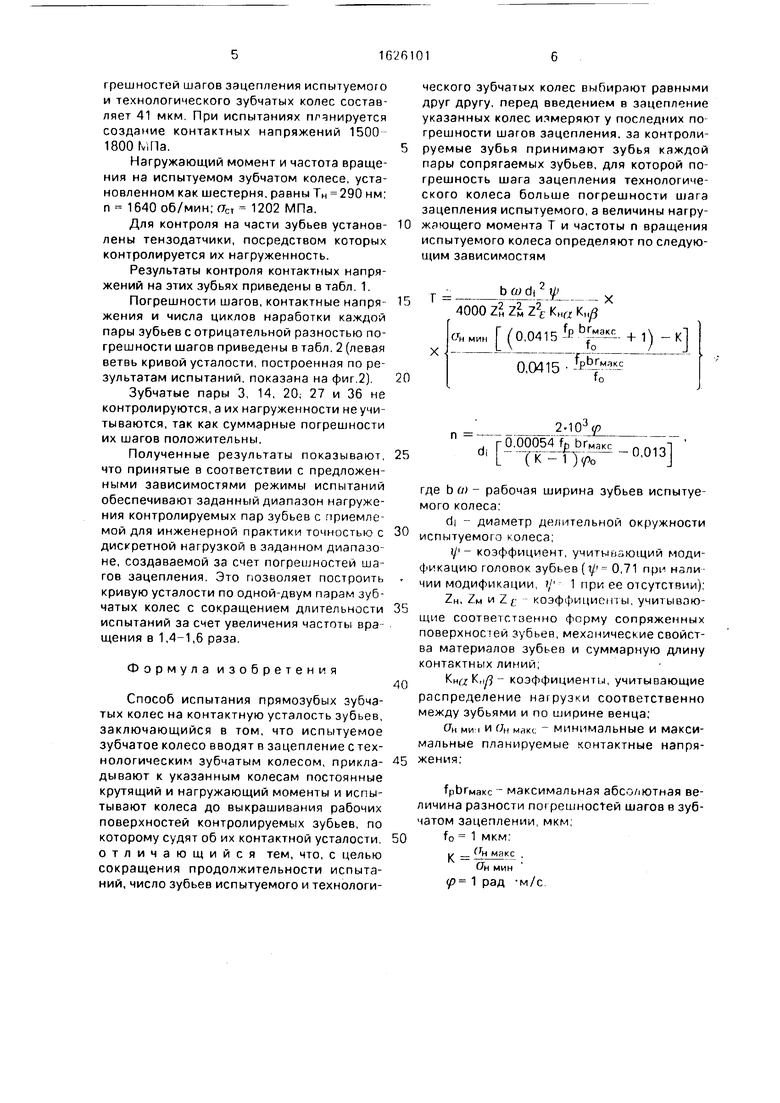

Результаты контроля контактных напряжений на этих зубьях приведены в табл. 1.

Погрешности шагов, контактные напряжения и числа циклов наработки каждой пары зубьев с отрицательной разностью погрешности шагов приведены в табл. 2 (левая ветвь кривой усталости, построенная по результатам испытаний, показана на фиг.2).

Зубчатые пары 3, 14, 20, 27 и 36 не контролируются, а их нагруженное™ не учитываются, так как суммарные погрешности их шагов положительны.

Полученные результаты показывают, что принятые в соответствии с предложенными зависимостями режимы испытаний обеспечивают заданный диапазон нагруже- ния контролируемых пар зубьев с приемлемой для инженерной практики точностью с дискретной нагрузкой в заданном диапазоне, создаваемой за счет погрешностей шагов зацепления. Это позволяет построить кривую усталости по одной-двум парам зубчатых колес с сокращением длительности испытаний за счет увеличения частоты вращения в 1,4-1,6 раза.

Формула изобретения

Способ испытания прямозубых зубчатых колес на контактную усталость зубьев, заключающийся в том, что испытуемое зубчатое колесо вводят в зацепление с технологическим зубчатым колесом, прикладывают к указанным колесам постоянные крутящий и нагружающий моменты и испытывают колеса до выкрашивания рабочих поверхностей контролируемых зубьев, по которому судят об их контактной усталости, отличающийся тем, что, с целью сокращения продолжительности испытаний, число зубьев испытуемого и технологического зубчатых колес выбирают равными друг другу, перед введением в зацепление указанных колес измеряют у последних погрешности шагов зацепления, за контролируемые зубья принимают зубья каждой пары сопрягаемых зубьев, для которой погрешность шага зацепления технологического колеса больше погрешности шага зацепления испытуемого, а величины нагружлющего момента Т и частоты п вращения испытуемого колеса определяют по следующим зависимостям

Г

b O)d| Ц

X J

f 4000 ZH Zt, К„« К,у

а„мин (0,0415 + i) -К

0,0415 &мак-с

TO

П - --- -

di

2-Ю3у rO,00054It, brv

ГТК-

-0,013

где b a - рабочая ширина зубьев испытуемого колеса:

di -- диаметр делительной окружности испытуемого колеса;

)/ - коэффициент, учитывающий модификацию голопок зубьев (1/ 0,71 при наличии модификации, / - 1 при ее отсутствии);

ZH, ZM и Z Ј - коэффициенты, учитывающие соответственно форму сопряженных поверхностей зубьев, механические свойства материалов зубьев и суммарную длину контактных линий;

Кн« К,|Д - коэффициенты, учитывающие

распределение нагрузки соответственно между зубьями и по ширине венца;

Он ми i и Оц Мдкс - минимальные и максимальные планируемые контактные напряжения;

ТрЬгмакс - максимальная абсолютная величина разности пофешностей шагов в зубчатом зацеплении, мкм; fо 1 мкм:

v (Ун макс .

Nfr

Он мин

р 1 рад -м/с

Г

ФЯ2.1

Таблица 1

Таблица 2

WH/H

2-W7

i-W7 6-Ю7в-Ю7108 /V

Раг. 2

Авторы

Даты

1991-02-07—Публикация

1988-07-08—Подача