Од

сд

о

00

to

Фиг.1

Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при ускоренных испытаниях зубчатьк колес на контактную выносливость зубьев.

Цель изобретения - повьшение точности при испытании широковенцовых зубчатых колес путем обеспечения

i идентичности условий нагружения каж; дого из зубьев колеса.

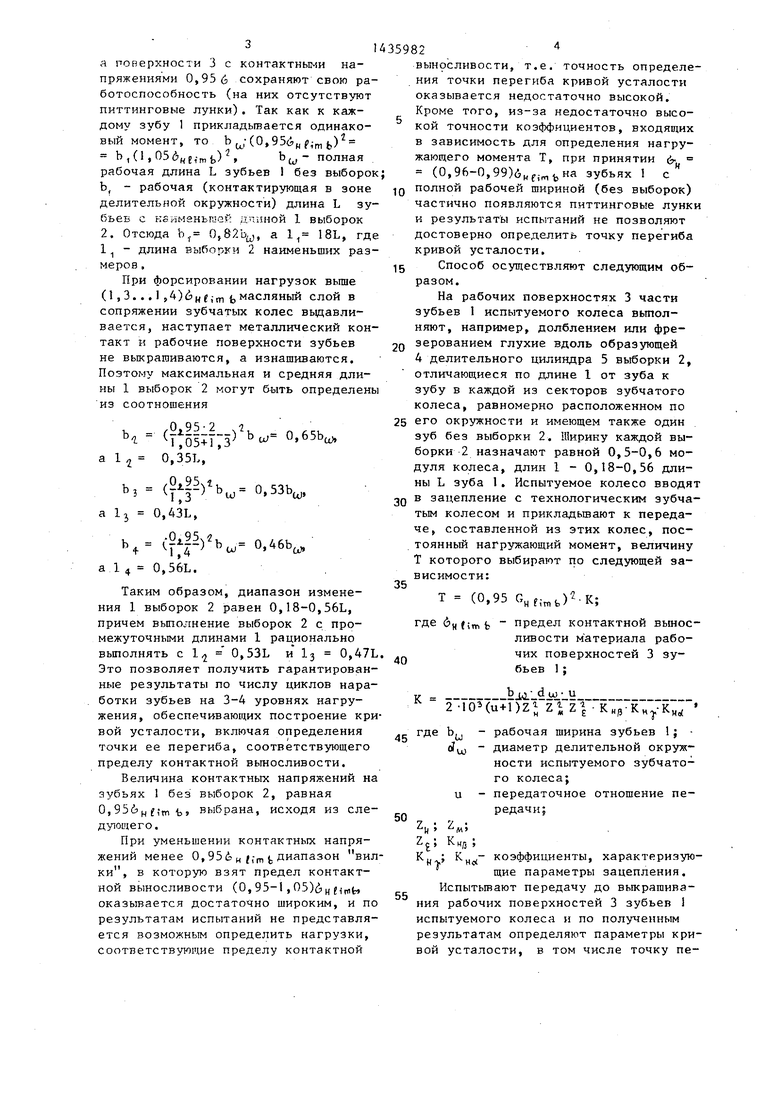

На фиг, 1 показан зуб испытуемого

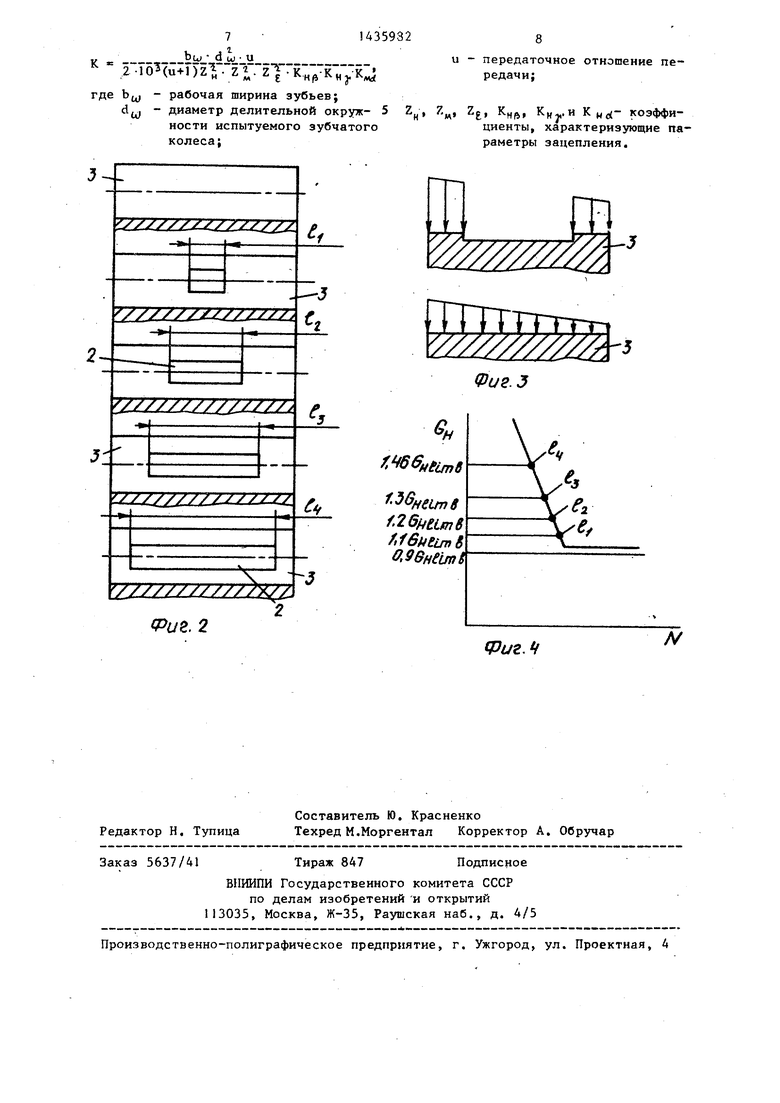

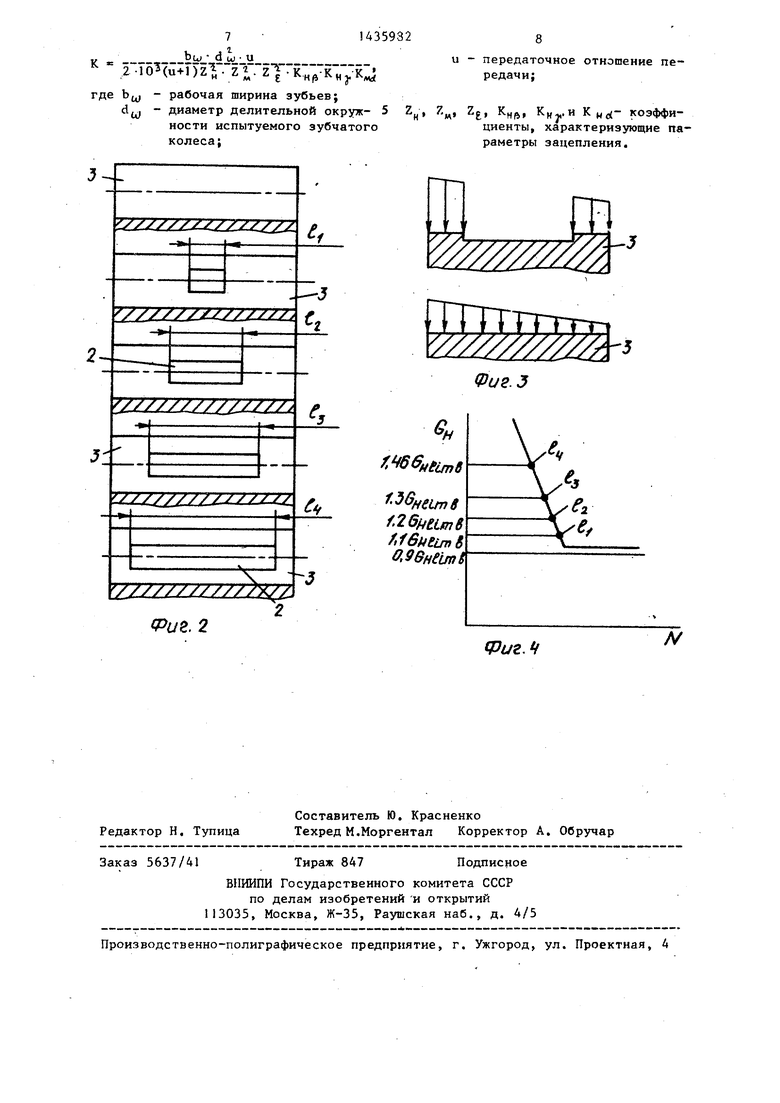

. зубчатого колеса с выборкой, выполненной, например, долблением; на фиг, 2 схема выполнения выборок на последовательно расположенных зубьях на фиг. 3 - схема распределения нагрузки по длине контактных линий зубьев с различной длиной выборок для широкОБенцовых зубчатых колес; на фиг, 4 - схема контактных давлений на зубьях с различной длиной выборок .

Испытуемое зубчатое колесо (не показано) имеет несколько групп зубьев выборками 2 на рабочих поверхностях 3 зубьев, имеющих различную длину 1 вдоль образующей 4 дел-нтельного цилиндра 5.

Часть зубьев 1 выполнена без выборок и имеет полную рабочую ширину L. На остальных зубьях 1 длина 1 выборок подбирается так, что в -резупь- тате приложения к передаче, содержащей испытуемое зубчатое колесо, постоянного нагружающего момента, на рабочих поверхностях 3 зубьев 1 испытуемого колеса создаются контактные напряжения, больше предполагаемого предела контактной выносливости а иа поверхностях 3 зубьев 1 с полной глириной L (без выборок) - контактные напряжения меньше предполагаемого предела контактной выносливости. Это позволяет при испытании одного зубчатого колеса определить предел контактной выносливости, который берется в вилку напряжения. Подбор числ ступеней вилки и разности напряжений между соседними ступенями обеспечивает требуемую точность построения кривой усталости. Наиболее рационально принять длину 1 выборок 2 равной 0,18L, 0,35L( 0,53L и 0,56L, а в процессе испытаний приложить момент, обеспечивающий контактные напряжения на зубьях 1 с полной рабочей шиной L равные GH 0,95 , где G„;,,„.(,предел контактной вьтосливости материала рабочей поверхности 3 зубчатого колеса. Это позволяет обеспечить на- грувёние зубьев I на пяти уровнях, четыре из которых - форсированные по контактным напряжениям, а один - ниже предела контактной выносливости, и определить параметры кривой

Q усталости, включая точку перегиба ее кривой, соответствующую пределу контактной вьшосливости (фиг, 4),

У цилиндрических зубчатых колес выборка 2 располагается симметрично

5 по высоте зуба 1 - относительно делительного цилиндра 5, по длине L зуба 1 - относительно плоскости, перпендикулярной оси зубчатого колеса и разделяющей зуб 1 на две равные

0 части. Выборку 2 располагают так, что соседние зубья 1 имеют различную длину выборки 2 (фиг. 2), а сектора с последовательно возрастающими длинами 1 размещаются равномерно по ок5 ружности,

Ширина выборки 2 определяется, исходя из следующего. Экспериментальные исследования показьшают, что пит- тинговые лунки на нагружаемой поверхности 3, как правило, располагаются в зоне, лежащей на расстоянии 0,1-0,5 мм от делительной окружности, а их величина при достижении выбрако- вочного состояния составляет 0,8- 2 мм (большие значения соответствуют результатам испытаний зубчатых колес с больщим модулем). Таким образом, минимальна и достаточна для образования питтинговых лунок зона по ширине в пределах tO,25-0,3 модуля от делительного цилиндра 5, что в целом составляет 0,5-0,6 модуля. При увеличении ширины выборки 2 более 0,6 модуля резко снижается износостойкость головок и ножек зубьев I,

Диапазон величин длин 1 выборок 2 определяется, исходя из следующего,

Для определения точки перегиба кривой контактной усталости необходимо создать на двух группах различных зубьев 1 контактные давления, равные 0,95й„е, 1 ,056„ (,-„ j,, где Hfimb предполагаемый предел контактной выносливости материала рабо5 чих поверхностей 3 зубьев 1, Тогда при наработке более 120 10 циклов поверхности 3 с контактными напряжениями, равными 1,056, разрушатся.

0

5

0

5

0

а поверхности 3 с контактными напряжениями 0,95(5 сохраняют свою работоспособность (на них отсутствуют питтинговые лунки). Так как к каждому зубу 1 прикладьтается одинаковый момент, то bj,-(0,()4m t,)

b,(l,05(j,.t,) (- полная рабочая длина L зубьев без выборок Ь, рабочая (контактирующая в зоне делительной окружности) длина L зубьев с кеименьгеай длиной 1 выборок 2. Отсюда Ь, 0,82Ь,, а 1 18L, где 1 - длина выборки 2 наименьших размеров .

При форсировании нагрузок выше (1, 3,.. 1 ,4)6не,-(л fc яиь1й слой в сопряжении зубчатых колес вьщавли- вается, наступает металлический контакт и рабочие поверхности зубьев не выкрашиваются, а изнашиваются. Поэтому максимальная и средняя длины 1 выборок 2 могут б-ыть определены из соотношения

0,65Ь

1,3

0,53Ь, а Ij 0,43L,

b, (|-) Ь О.АбЬ а 14 0,56L.

Таким образом, диапазон изменения 1 выборок 2 равен 0,18-0,56L, причем выполнение выборок 2 с промежуточными длинами 1 рационально выполнять с 1 0,53L и 1з 0,47L Это позволяет получить гарантированные результаты по числу циклов наработки зубьев на 3-4 уровнях нагру- жения, обеспечивающих построение кривой усталости, включая определения точки ее перегиба, соответствующего пределу контактной выносливости.

Величина контактных напряжений на зубьях 1 без выборок 2, равная 0,956цг;тЪ9 выбрана, исходя из следующего.

При уменьшении контактных напряжений менее О, 956 „ (,-„ t 3° вилки, в которую взят предел контактной выносливости (О, 95-1,05)ij) и f ,., оказывается достаточно широким, и по результатам испытаний не представляется возможным определить нагрузки, соответствующие пределу контактной

82

выносливости, т.е. точность определе- НИН точки перегиба кривой усталости оказывается недостаточно высокой. Кроме того, из-за недостаточно высокой точности козффициентов, входящих в зависимость для определения нагружающего момента Т, при принятии (у (0,96-0,99)бкр,.на зубьях 1 с

ПОЛНОЙ рабочей шириной (без выборок) частично появляются питтинговые лунки и результаты испытаний не позволяют достоверно определить точку перегиба кривой усталости.

Способ осуществляют следующим образом.

На рабочих поверхностях 3 части зубьев 1 испытуемого колеса вьтол- няют, например, долблением или фрезерованием глухие вдоль образующей 4 делительного цилиндра 5 выборки 2, отличающиеся по длине 1 от зуба к зубу в каждой из секторов зубчатого колеса, равномерно расположенном по

его окружности и имеющем также один зуб без выборки 2. Ширину каждой выборки 2 назначают равной 0,5-0,6 модуля колеса, длин 1 - 0,18-0,56 длины L зуба 1. Испытуемое колесо вводят в зацепление с технологическим зубчатым колесом и прикладьшают к передаче, составленной из этих колес, постоянный нагружающий момент, величину Т которого выбирают по следующей зависимости:

Т (0,95 G,f;,b).K;

где Hfimfc предел контактной выносливости материала рабочих поверхностей 3 зубьев 1 ;

)

2

к

н/З H-j- K oC

где b

и и.

U

рабочая ширина зубьев 1; диаметр делительной окружности испытуемого зубчатого колеса;

передаточное отношение передачи;

К

К

7 .

Г

«

ИД Но(

5

коэффициенты, характеризующие параметры зацепления. Испытьгоают передачу до выкрашивания рабочих поверхностей 3 зубьев 1 испытуемого колеса и по полученным результатам определяют параметры кривой усталости, в том числе точку перегиба ее кривой, соответствующую пределу контактной выносливости (фиг. 4).

П р и м е Pi Проведены испытания зубчатого колеса с модулем m 5 мм, числом зубьев Z 20, шириной зубчатого венца Ъ 65 мм из стали 20Х2Н4А, прошедшего цементацию и закалку до поверхностной твердости НрС 56...58 (зубчатое колесо угольного комбайна горношахтного оборудования) . На зубьях вьтолняются выборки длиной 6,5, 9,5, 26 и 32,5 мм, причем выборки на каждом последующем зубе располагаются в порядке возрастания их длины и начинаются ка вубе с полной рабочей шириной. Таким об- р|азом, на каждом зубчатом колесе создано пять последовательно расположен

ньпс секторов, в которых длины выборо последовательно ступенчато увеличиваются от О до 32,5 мм, В качестве базового объекта для сопоставления с п редлагаемым изготовлено зубчатое крлесо с расположенными посредине выступами шириной 65, 32,5, 39, 44,5 и; 48,5 мм. Испытания проводят на , сргенде с зашснутым силовым контуром. В| качестве сопрягаемых берут колеса с модулем m 5 и числом зубьев 21 80

Необходимый крутящий момент определяется по формуле

.Т (0,95 Сц5,.ь)-К,

Ъш duj U где к )ZVzl z| K;fl K; K7J

где 6ц, кг/мм - предел контактной вьшосливости материала поверхностей зу- бьев;

рабочая ширина зубьев; dy 100 мм - диаметр делительной окружности испытуемого зубчатого колеса; U 4 - передаточное отношение

испытуемой передачи; ,.Z К

Z H ; -fA ;

K/J - н-и Не( коэффициенты, характеризующие параметры за- цеплениЯв

й 1,68; Z 86,9; 2 0,85; Кн,Ь 7; К„ 1,04; К„ 1,0,

Одновременно с этим испытьгоают на 4 уровнях нагружения с построением кривой усталости зубчатых колес с рабочей шириной зубьев b(.j 65 мм.

0

5

0

5

0

0

5

Анализ полученных результатов пока- зьшает, что точность определения угла наклона кривой усталости при испытании зубчатого колеса в соответствии с .предлагаемым способом примерно на 30% превьшает точность определения аналогичного параметра при испытаниях в соответствии с базовым объектом. Кроме того, значительно упрощается изготовление испытуемого зубчатого колеса: выборки обрабатьгоаются на зубофрезерном станке пальцевой фрезой до химико-термической обработки зубчатого колеса.

Испытания согласно предлагаемому способу позволяют повысить точность определения параметров кривой контактной усталости при исследовании широковенцовых зубчатых колес, оценить в процессе испытания влияние на контактную усталостную прочность углов перекосов и неравномерности распределения нагрузки по длине контактных линий, повысить технологичность изготовления испытуемого зубчатого колеса.

Формула изобретения

Способ испытания зубчатых колес на контактную выносливость зубьев, заключающийся в том, что вьвполняют на рабочих поверхностях зубьев испытуемого колеса выборки с различными по длине зуба размерами, вводят испытуемое колесо в зацепление с технологическим зубчатым колесом, при- кладьшают к передаче, составленной из этих колес, постоянньш нагружающий момент и испытьшают передачу до выкрашивания рабочих поверхностей зубьев испытуемого колеса, по которым судят о контактной вьшосливости зубьев, отличающийся тем. что, с целью повьшгения точности при испытании широковенцовых зубчатых колес, выборки выполняют глухими вдоль образующей делительного дилин- -дра испытуемого колеса, ширину каждой выборки задают равной 0,5-0,6 модуля колеса, длину - 0,18-0,56 длины зуба, а величину нагружающего момента определяют по зависимости

Т (0,95 Сне;„ь)- К, где С .. - предел контактной выносливости материала рабочих поверхностей зубьев;

К

tii UJALI-U.

,2-10(u+l)zV Z..-KH.KJ

u - передаточное отношение передачи;

, м E j.

где Ьц, - рабочая ширина зубьев;

dm - диаметр делительной окруж- 5 Z, 7., Z, К„, KHJ,.H ц(Ц- коэффи

ности испытуемого зубчатого колеса;

циенты, характеризующие па раметры зацепления.

8

u - передаточное отношение передачи;

, К„, KHJ,.H ц(Ц- коэффи

циенты, характеризующие параметры зацепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытаний зубчатых колес на контактную усталость зубьев | 1991 |

|

SU1826010A1 |

| Способ испытания прямозубых зубчатых колес на контактную усталость зубьев | 1988 |

|

SU1626101A1 |

| Способ испытания зубчатых колес на выносливость | 1981 |

|

SU1010490A1 |

| Способ определения удельной контактной нагрузки в зубчатой передаче | 1989 |

|

SU1730561A1 |

| Способ испытания зубчатых колес на контактную усталость | 1989 |

|

SU1721458A1 |

| Зубчатая передача для усталостных испытаний | 1988 |

|

SU1580204A1 |

| Способ испытаний на усталость гибкого зубчатого колеса волновой передачи и установка для его осуществления | 1988 |

|

SU1562747A1 |

| Стенд В.А.Стадника для испытания зубчатых передач по замкнутому силовому контуру | 1988 |

|

SU1700385A1 |

| Способ испытания зубчатых колес на износостойкость | 1987 |

|

SU1493906A1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ПОВЫШЕНИЯ КОНТАКТНОЙ И ИЗГИБНОЙ ВЫНОСЛИВОСТИ ЭВОЛЬВЕНТНОГО ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ И ЭВОЛЬВЕНТНОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2703094C2 |

Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при ускоренных испытаниях зубчатых колес на контактную выносливость зубьев. Целью изобретения является по- вьшение точности при испытании широковенцовых зубчатых колес путем обеспечения идентичности условий нагру- жения каждого из зубьев. Перед испытаниями на рабочих поверхностях 3 зубьев 1 испытуемого колеса вьшолня- ются выборки 2, глузше вдоль образующей 4 делительного цилиндра 5, которые отличаются по длине от зуба к зубу и каждом из секторов, равномерно расположенных по окружности колеса. Испытуемое колесо вводят в зацепление с зубчатым колесом и прикладывают к передаче нагружающий магнит, величина которого, а также ширина и длина выборок 2 определяются по установленным зависимостям. Передачу испытывают до выкрашивания рабочих поверхностей 3 зубьев 1 испытуемого колеса, по которым судят о контактной выносливости зубьев 1. 4 ил. 8 сл

ZZ/:-.Z-.s: ::2ZZZZZZ;

2-.

ZZZ ZZZZZZZZZZi

.

////ZZ/Z / / 7 / /VZ

Zy//////////i 4

§

. 2

ш

й

Фи.:у

Фиг.

V

| 0 |

|

SU167334A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ СТЕНДОВЫХ ИСПЫТАНИЙ ЗУБЧАТБ1Х КОЛЕС НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 0 |

|

SU207442A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-07—Публикация

1986-11-13—Подача