1

Изобретение относится к цветной металлургии и может быть использовано в конструкции электролизных ванн для производства алюминия.

Цель изобретения - повьппение срока службы электролизера и стабильности работы.

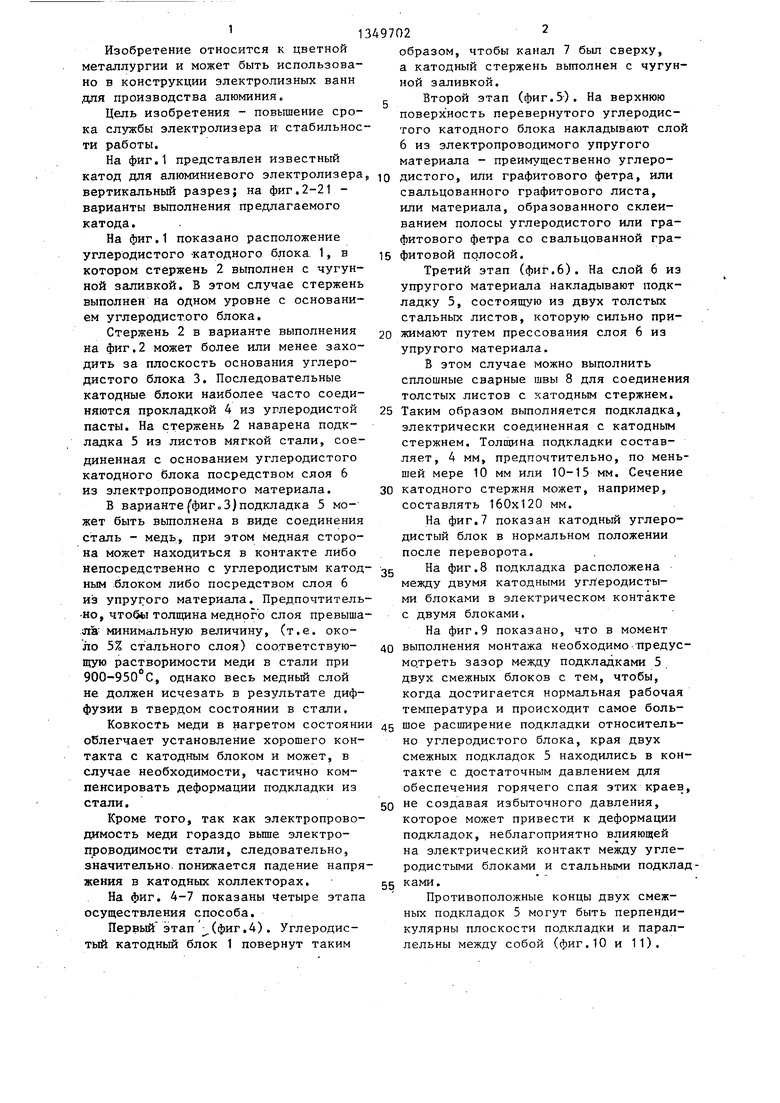

На фиг.1 представлен известный катод для алюминиевого электролизера вертикальный разрез; на фиг.2-21 - варианты выполнения предлагаемого катода.

На фиг.1 показано расположение углеродистого -катодного блока. 1, в котором стержень 2 выполнен с чугунной заливкой. В этом случае стержень выполнен на одном уровне с основанием углеродистого блока.

Стержень 2 в варианте выполнения на фиг.2 может более или менее заходить за плоскость основания углеродистого блока 3. Последовательные катодные блоки наиболее часто соединяются прокладкой 4 из углеродистой пасты. На стержень 2 наварена подкладка 5 из листов мягкой стали, соединенная с основанием углеродистого катодного блока посредством слоя 6 из электропроводимого материала.

В варианте(фиг о3Jподкладка 5 может быть вьтолнена в виде соединения сталь - медь, при этом медная сторона может находиться в контакте либо непосредственно с углеродистым катодным блоком либо посредством слоя 6 из упругого материала. Предпочтитель но, чтобь толщина медного слоя превышали минимальную величину, (т.е. около 5% стального слоя) соответствующую растворимости меди в стали при 900-950 С, однако весь медньй слой не должен исчезать в результате диффузии в твердом состоянии в стали.

Ковкость меди в нагретом состояни облегчает установление хорошего контакта с катодным блоком и может, в случае необходимости, частично компенсировать деформации подкладки из стали.

Кроме того, так как электропроводимость меди гораздо вьше электро- прородимости стали, следовательно, значительно, понижается падение напряжения в катодных коллекторах.

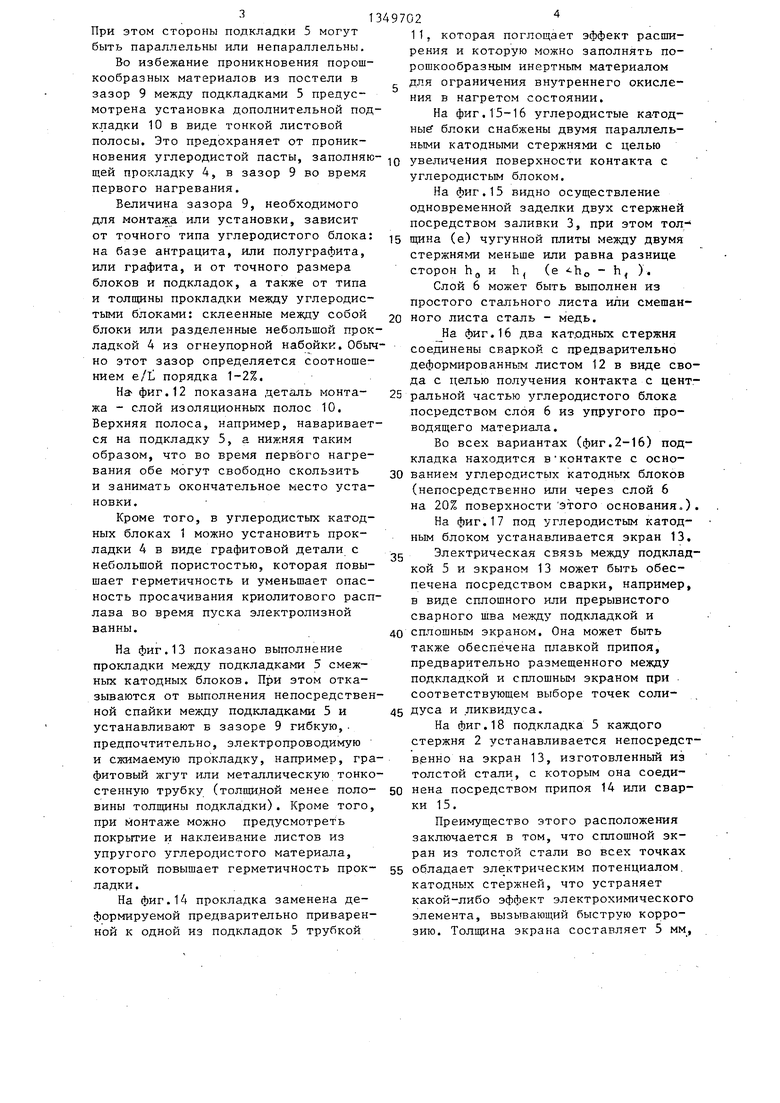

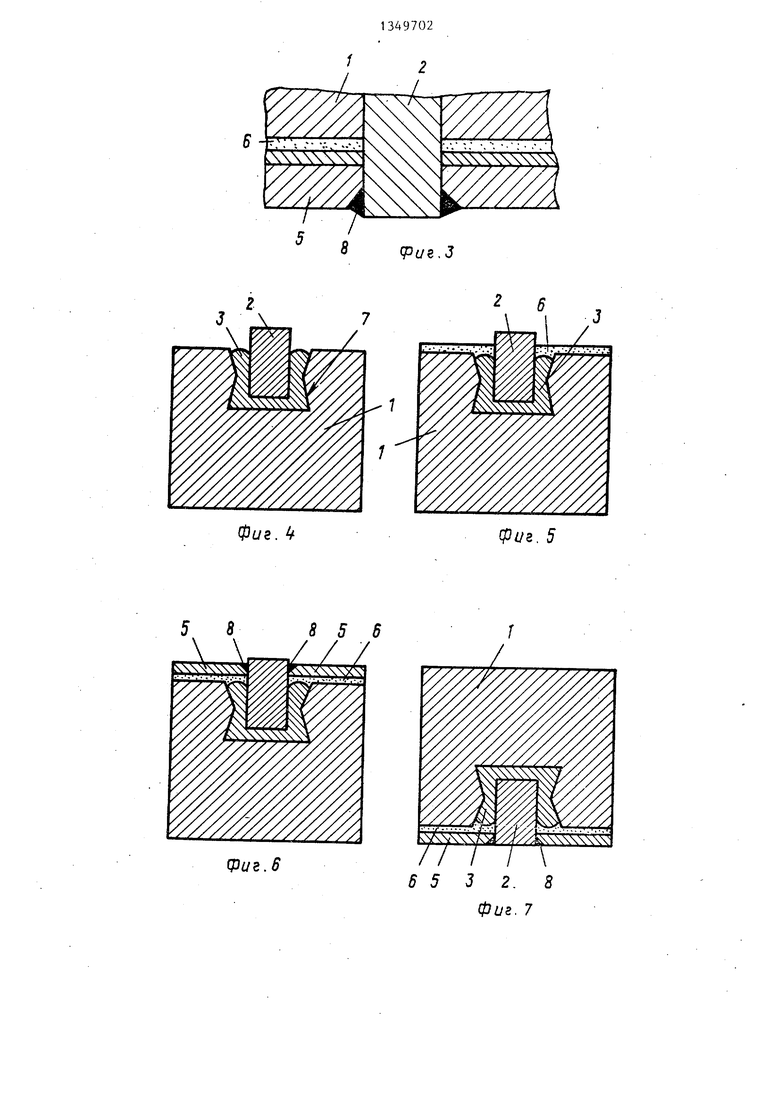

На фиг. 4-7 показаны четыре этапа осуществления способа.

Первый этап (фиг.4). Углеродистый катодный блок 1 повернут таким

3497022

образом, чтобы канал 7 был сверху, а катодный стержень выполнен с чугунной заливкой.

g Второй этап (фиг.5). На верхнюю поверхность перевернутого углеродистого катодного блока накладывают слой 6 из электропроводимого упругого материала - преимущественно углеро10 дистого, или графитового фетра, или свальцованного графитового листа, или материала, образованного склеиванием полосы углеродистого или графитового фетра со свальцованной гра15 фитовой полосой.

Третий этап (фиг.6). На слой 6 из упругого материала накладывают подкладку 5, состоящую из двух толстых стальных листов, которую сильно при20 жимают путем прессования слоя 6 из упругого материала.

В этом случае можно выполнить сплошные сварные швы 8 для соединения толстых листов с катодным стержнем.

25 Таким образом выполняется подкладка, электрически соединенная с катодным стержнем. подкладки составляет, 4 мм, предпочтительно, по меньшей мере 10 мм или 10-15 мм. Сечение

30 катодного стержня может, например, составлять 160x120 мм.

На фиг.7 показан катодный углеродистый блок в нормальном положении после переворота.

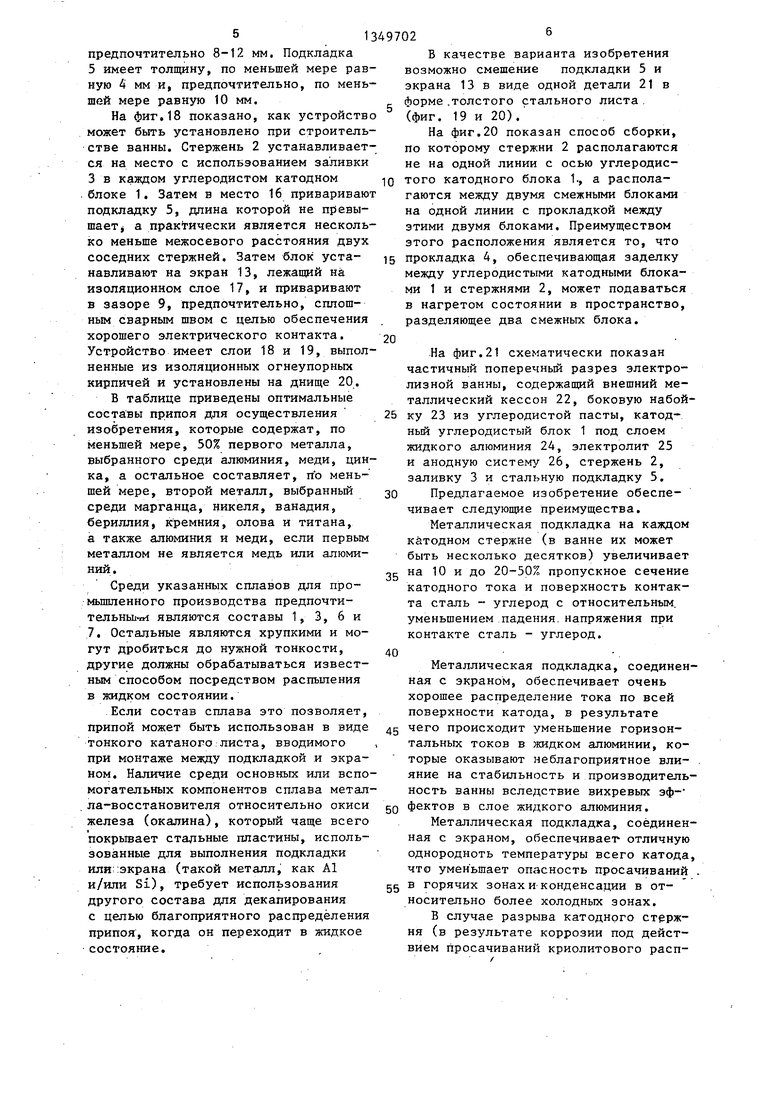

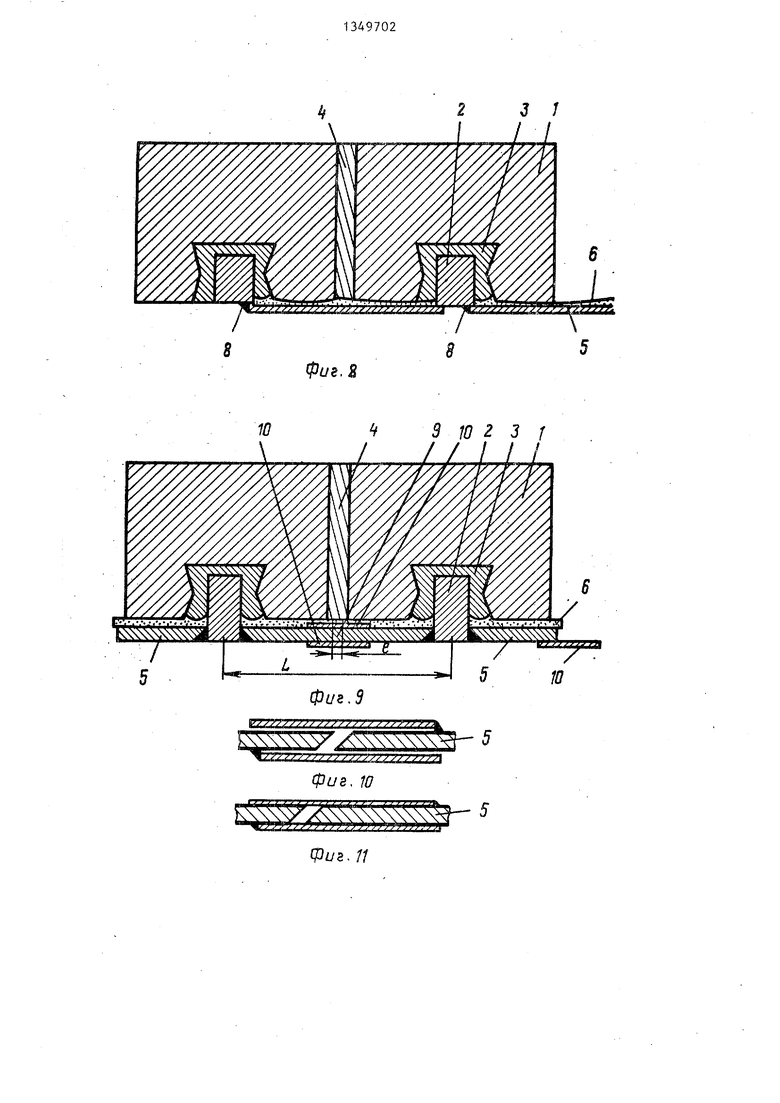

На фиг.8 подкладка расположена между двумя катодными углеродистыми блоками в электрическом контакте с двумя блоками.

На фиг.9 показано, что в момент

40 выполнения монтажа необходимо- предусмотреть зазор меж,цу подкладками 5

35

двух смежных блоков с тем, чтобы, когда достигается нормальная рабочая температура и происходит самое большое расширение подкладки относительно углеродистого блока, края двух смежных подкладок 5 находились в контакте с достаточным давлением для обеспечения горячего спая этих краев,

не создавая избыточного давления, которое может привести к деформации подкладок, неблагоприятно влияющей на электрический контакт между углеродистыми блоками и стальными подкладками.

Противоположные концы двух смежных подкладок 5 могут быть перпендикулярны плоскости подкладки и параллельны между собой (фиг.10 и 11).

При этом стороны подкладки 5 могут быть параллельны или непараллельны.

Во избежание проникновения порошкообразных материалов из постели в зазор 9 между подкладками 5 предусмотрена установка дополнительной подкладки 10 в виде тонкой листовой полосы. Это предохраняет от проникновения углеродистой пасты, заполняю щей прокладку 4, в зазор 9 во время первого нагревания.

Величина зазора 9, необходимого для монтажа или установки, зависит от точного типа углеродистого блока: на базе антрацита, или полуграфита, или графита, и от точного размера блоков и подкладок, а также от типа и толщины прокладки между углеродистыми блоками: склеенные между собой блоки или разделенные небольшой прокладкой 4 из огнеупорной набойки. Обыно этот зазор определяется соотношением e/t порядка 1-2%.

На- фиг. 12 показана деталь монтажа - слой изоляционных полос 10. Верхняя полоса, например, наваривается на подкладку 5, а нижняя таким образом, что во время первЬго нагревания обе могут свободно скользить и занимать окончательное место установки.

Кроме того, в углеродистых катодных блоках 1 можно установить прокладки 4 в виде графитовой детали с небольшой пористостью, которая повышает герметичность и уменьшает опасность просачивания криолитового расплава во время пуска электролизной ванны.

На фиг.13 показано выполнение прокладки между подкладками 5 смежных катодных блоков. При этом отказываются от выполнения непосредственной спайки между подкладками 5 и устанавливают в зазоре 9 гибкую,. предпочтительно, электропроводимую и сжимаемую прокладку, например, графитовый жгут или металлическую тонкостепную трубку (толшкной менее половины толш;ины подкладки). Кроме того, при монтаже можно предусмотреть покрытие и наклеивание листов из упругого углеродистого материала, который повышает герметичность прокладки.

На фиг.14 прокладка заменена деформируемой предварительно приваренной к одной из подкладок 5 трубкой

11, которая поглощает эффект расширения и которую можно заполнять порошкообразным инертным материалом для ограничения внутреннего окисления в нагретом состоянии.

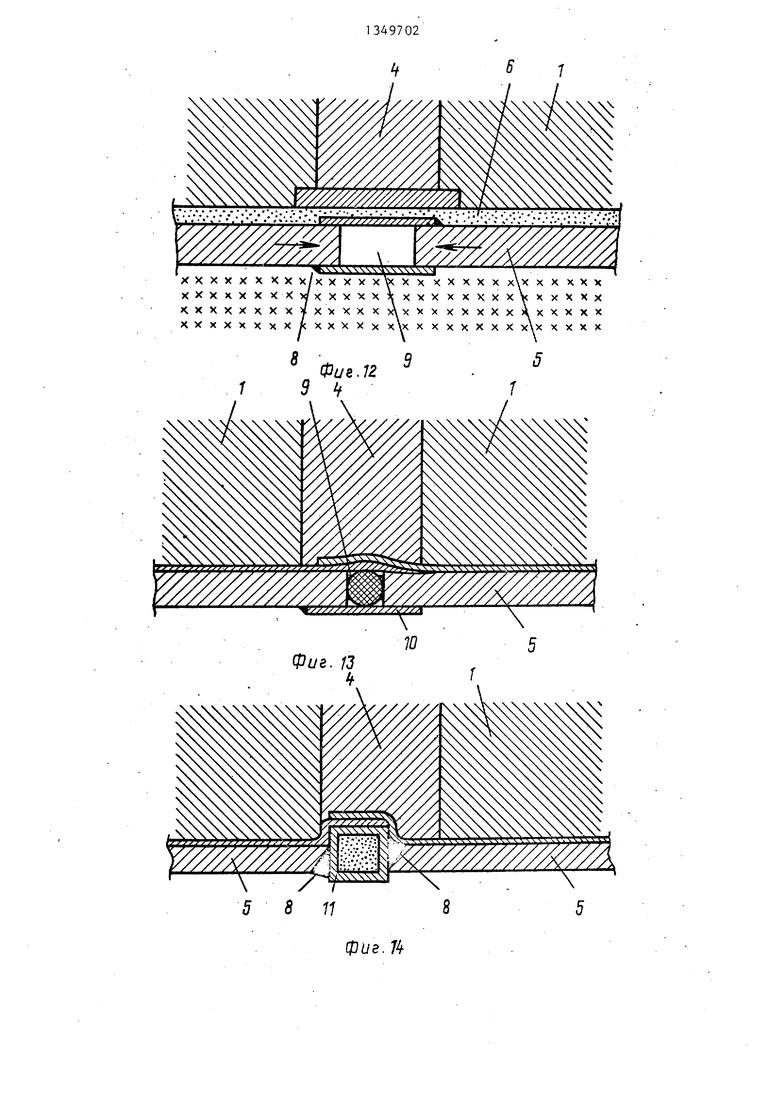

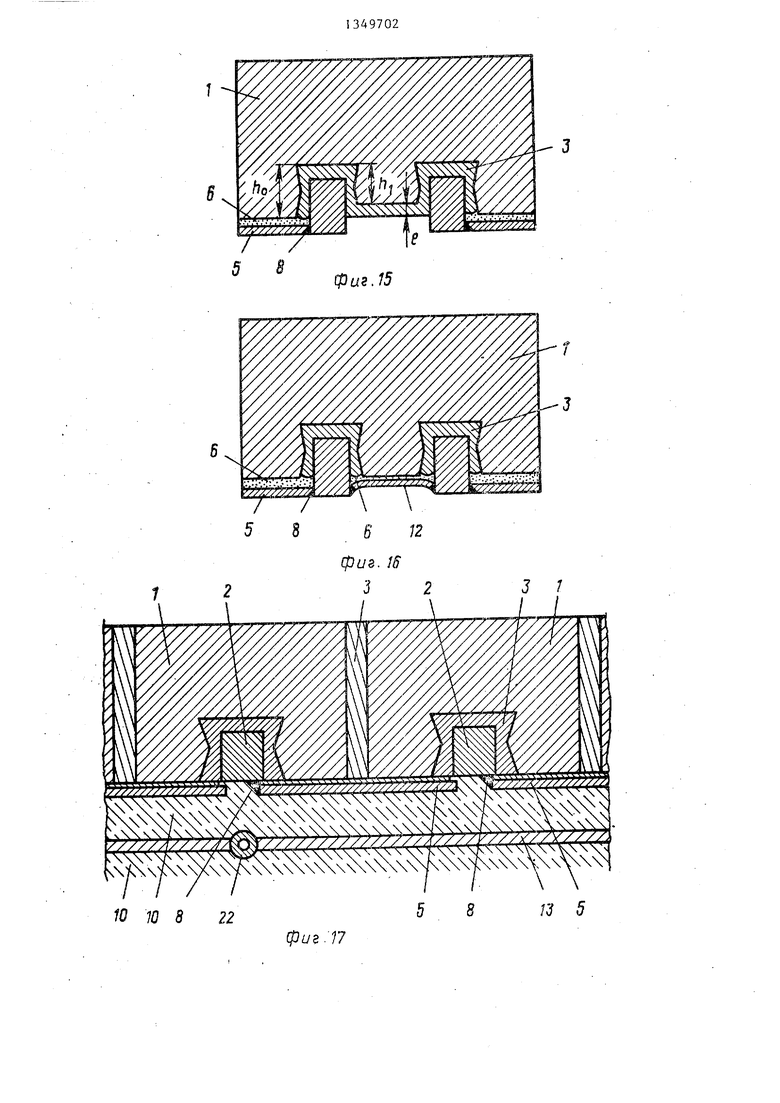

На фиг.15-16 углеродистые катодный блоки снабжены двумя параллельными катодными стержнями с целью увеличения поверхности контакта с углеродистым блоком.

На фиг.15 видно осуществление одновременной заделки двух стержней посредством заливки 3, при этом толщина (е) чугунной плиты между двумя стержнями меньше или равна разнице сторон ЬдИ h, (, ).

Слой 6 может быть выполнен из простого стального листа или смешанного листа сталь - медь.

На фиг. 16 два кат.одных стержня соединены сваркой с предварительно деформированным листом 12 в виде свода с целью получения контакта с центральной частью углеродистого блока посредством слоя 6 из упругого проводящего материала.

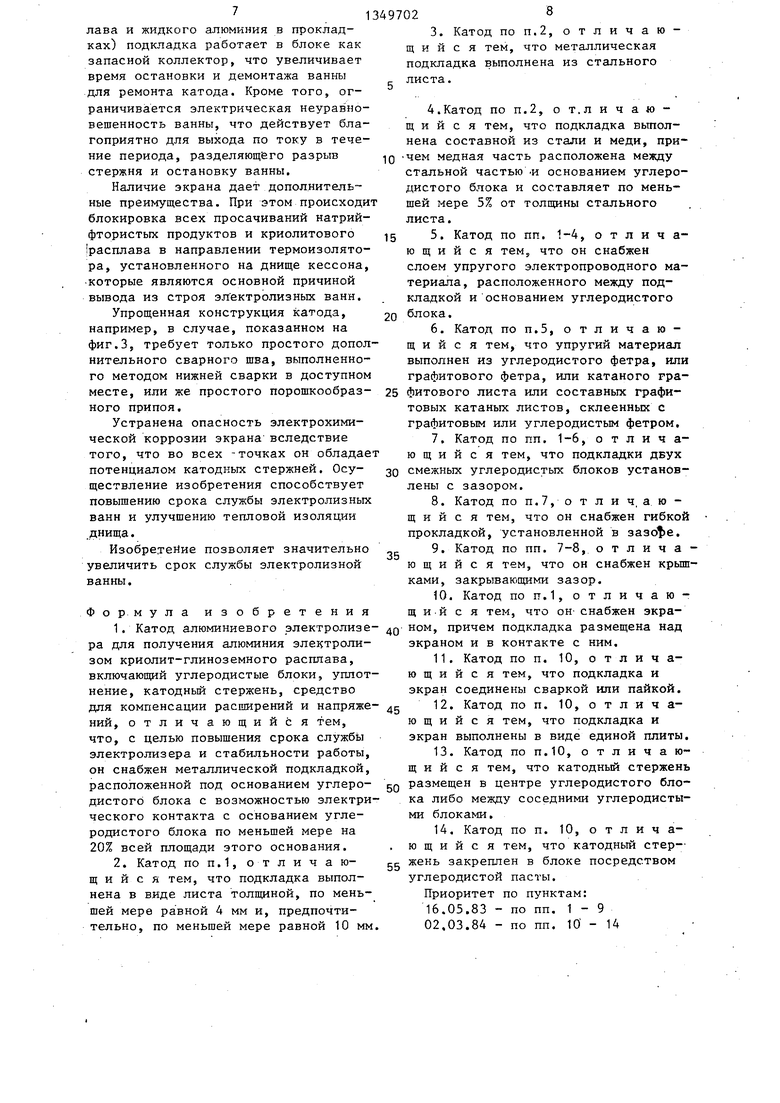

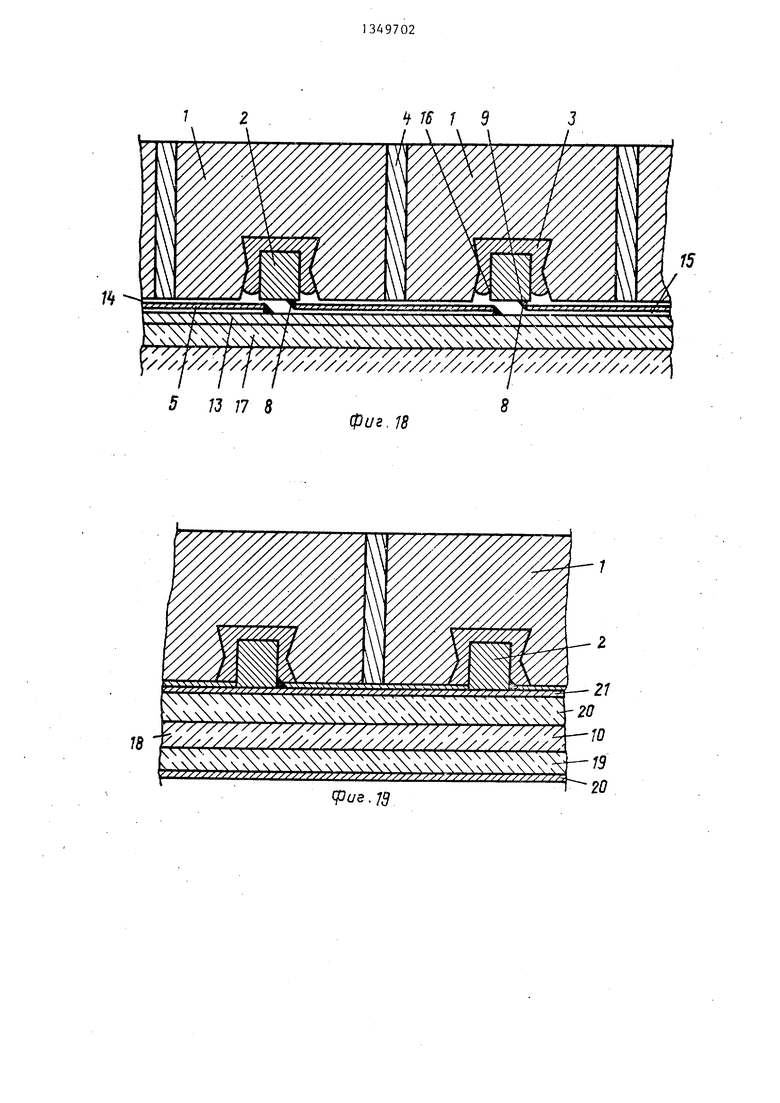

Во всех вариантах (фиг.2-16) подкладка находится в контакте с основанием углеродистых катодных блоков (непосредственно или через слой 6 на 20% поверхности ЭТОГО основания.). На фиг.17 под углеродистым катодным блоком устанавливается экран 13,

Электрическая связь между подкладкой 5 и экраном 13 может быть обеспечена посредством сварки, например, в виде сплошного или прерывистого сварного шва между подкладкой и

сплошным экраном. Она может быть также обеспечена плавкой припоя, предварительно размещенного между подкладкой и сплошным экраном при . соответствующем выборе точек солиДУса и ликвидуса.

На фиг.18 подкладка 5 каждого стержня 2 устанавливается непосредст- вэнно на экран 13, изготовленный из толстой стали, с которым она соединена посредством припоя 14 или сварки 15.

Преимущество этого расположения

ран из толстой стали во всех точках обладает электрическим потенциалом, катодных стержней, что устраняет какой-либо эффект электрохимического элемента, вызывающий быструю коррозию. Толщина экрана составляет 5 мм.

10

51349702

предпочтительно 8-12 мм. Подкладка 5 имеет толщину, по меньшей мере равную 4 мм и, предпочтительно, по меньшей мере равную 10 мм.

На фиг,18 показано, как устройство может быть установлено при строительстве ванны. Стержень 2 устанавливается на место с использованием заливки 3 в каждом углеродистом катодном блоке 1. Затем в место 16 приваривают подкладку 5, длина которой не превышает а практически является несколько меньше межосевого расстояния двух соседних стержней. Затем блок устанавливают на экран 13, лежащий на изоляционном слое 17, и приваривают в зазоре 9, предпочтительно, сплошным сварным швом с целью обеспечения хорошего электрического контакта. Устройство имеет слои 18 и 19, выполненные из изоляционных огнеупорных кирпичей и установлены на днище 20.

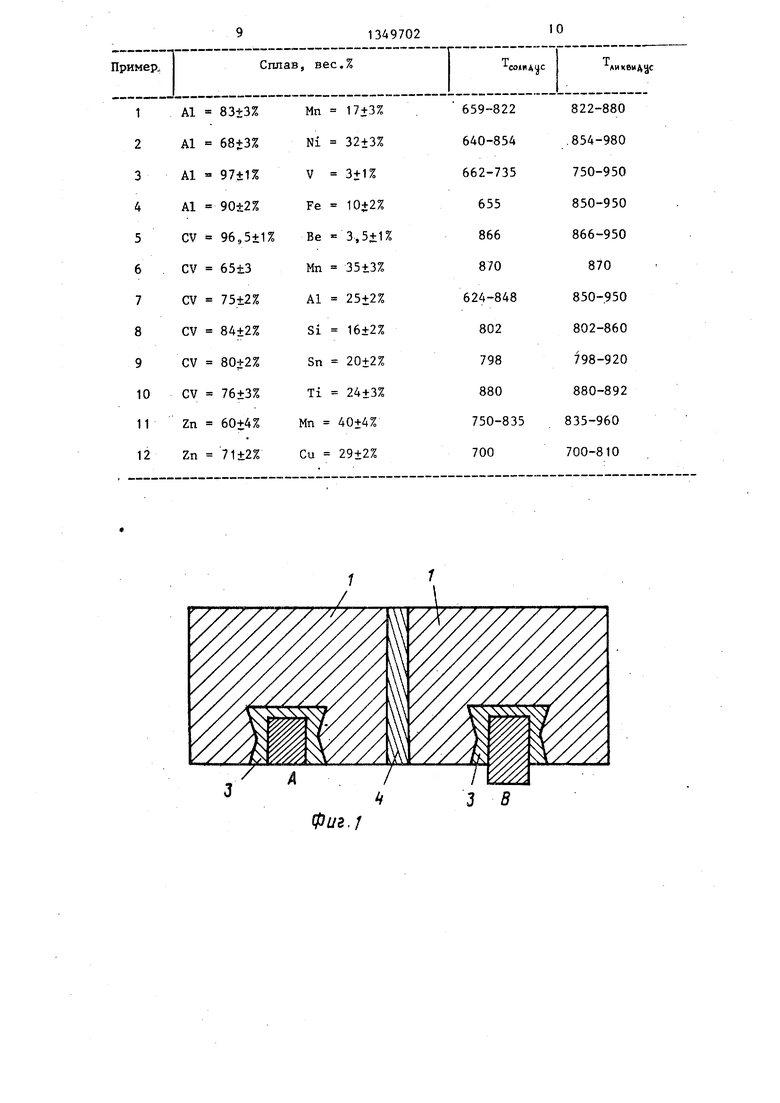

В таблице приведены оптимальные составы припоя для осуществления изобретения, которые содержат, по меньшей мере, 50% первого металла, выбранного среди алюминия, меди, цинка, а остальное составляет, по меньшей мере, второй металл, выбранный среди марганца, никеля, ванадия, бериллия, кремния, олова и титана, а также алюминия и меди, если первым металлом не является медь или алюминий.

Среди указанных сплавов для про- мьшшенного производства предпочти- тельны11И являются составы 1, 3, 6 и 7. Остальные являются хрупкими и могут дробиться до нужной тонкости, другие должны обрабатываться известным способом посредством распыления в жидком состоянии.

Если состав сплава это позволяет, припой может быть использован в виде тонкого катаного листа, вводимого , при монтаже между подкладкой и экраном. Наличие среди основных или вспомогательных компонентов сплава метал- ла-восстановителя относительно окиси железа (окалина), который чаще всего покрьтает стальные пластины, использованные для выполнения подкладки или;;экрана (такой металл, как А1 и/или Si), требует использования другого состава для декапирования с целью благоприятного распределения припоя, когда он переходит в жидкое состояние.

во эк фо

по не то га на эт эт 15 пр ме ми в ра

20

ча ли та

25 ку нь жи и за

чи

ка бы на ка та ум ко

40

на хо по

45 че та то ян но

50 фе

на од чт

gg в но

ня

30

35

ви

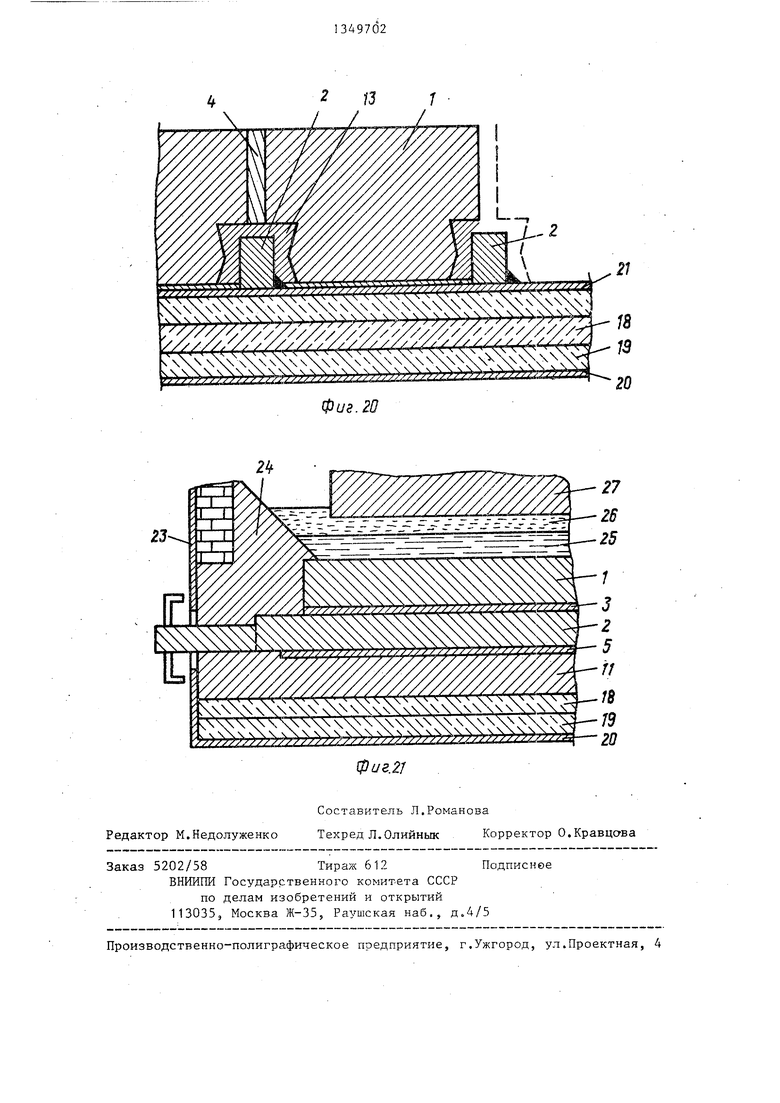

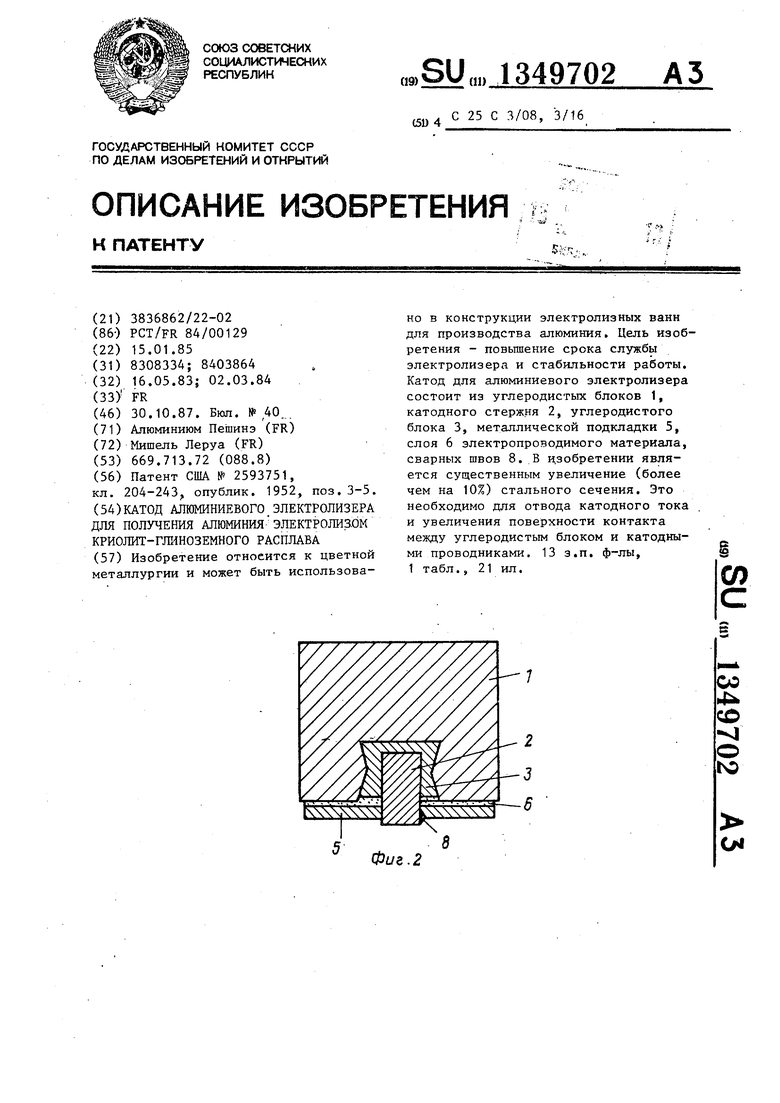

Б качестве варианта изобретения возможно смешение подкладки 5 и экрана 13 в виде одной детали 21 в форме .толстого стального листа , (фиг. 19 и 20).

На фиг.20 показан способ сборки, по которому стержни 2 располагаются не на одной линии с осью углеродистого катодного блока 1., а располагаются между двумя смежными блоками на одной линии с прокладкой между этими двумя блоками. Преимуществом этого расположения является то, что 5 прокладка 4, обеспечивающая заделку между углеродистыми катодными блоками 1 и стержнями 2, может подаваться в нагретом состоянии в пространство, разделяющее два смежных блока.

0

.На фиг.21 схематически показан частичный поперечный разрез электролизной ванны, содержащий внешний металлический кессон 22, боковую набой5 ку 23 из углеродистой пасты, катод- ньм углеродистый блок 1 под слоем жидкого алюминия 24, электролит 25 и анодную систему 26, стержень 2, заливку 3 и стальную подкладку 5.

Предлагаемое изобретение обеспечивает следующие преимущества.

Металлическая подкладка на каждом катодном стержне (в ванне их может быть несколько десятков) увеличивает на 10 и до 20-50% пропускное сечение катодного тока и поверхность контакта сталь - углерод с относительным, уменьшением падения, напряжения при контакте сталь - углерод.

0

Металлическая подкладка, соединенная с экраном, обеспечивает очень хорошее распределение тока по всей поверхности катода, в результате

5 чего происходит уменьшение горизонтальных токов в жидком алюминии, которые оказывают неблагоприятное вли- . яние на стабильность и производительность ванны вследствие вихревых эф0 фектов в слое жидкого алюминия.

Металлическая подкладка, соединенная с экраном, обеспечивает- отличную однородноть температуры всего катода, что уменьшает опасность просачиваний .

g в горячих зонах и конденсации в относительно более холодных зонах.

В случае разрыва катодного стержня (в результате коррозии под дейст0

5

вием просачиваний криолитового расп

лава и жидкого алюминия в прокладках) подкладка работает в блоке как запасной коллектор, что увеличивает время остановки и демонтажа ванны для ремонта катода. Кроме того, ограничивается электрическая неуравновешенность ванны, что действует благоприятно для выхода по току в течение периода, разделяющего разрыв стержня и остановку ванны.

Наличие экрана дает дополнительные преимущества. При этом происходи блокировка всех просачиваний натрий- фтористых продуктов и криолитового |расплава в направлении термоизолятора, установленного на днище кессона, которые являются основной причиной вывода из строя эл ектролизных ванн.

Упрощенная конструкция катода, например, в случае, показанном на фиг.З, требует только простого дополнительного сварного шва, выполненного методом нижней сварки в доступном месте, или же простого порошкообразного припоя.

Устранена опасность злектрохими- ческой коррозии экрана вследствие того, что во всех -точках он обладае потенциалом катодных стержней. Осуществление изобретения способствует повышению срока службы электролизных ванн и улучшению тепловой изоляции днища.

Изобретейие позволяет значительно увеличить срок службы электролизной ванны.

Формула изобретения

1.Катод алюминиевого электролизера для получения алюминия элез троли- зом криолит-глиноземного расплава, включающей углеродистые блоки, уплотнение, катодньй стержень, средство

для компенсации расширений и напряже НИИ, отличающийся тем, что, с целью повышения срока службы электролизера и стабильности работы, он снабжен металлической подкладкой, расположенной под основанием углеродистого блока с возможностью электрического контакта с основанием углеродистого блока по меньшей мере на 20% всей площади этого основания.

2.Катод ПОП.1, отличающийся тем, что подкладка выполнена в виде листа толшзиной, по меньшей мере равной 4 мм и, предпочтительно, по меньшей мере равной 10 мм

5

0

5

3. Катод по п.2, отличающийся тем, что металлическая подкладка вьтолнена из стального листа.

4.Катод по п.2, о т.л и ч аю - щ и и с я тем, что подкладка вьтолнена составной из стали и меди, при- чем медная часть расположена между стальной частью .и основанием углеродистого блока и составляет по меньшей мере 5% от толщины стального листа.

5.Катод по пп. 1-4, отличающийся тем что он снабжен слоем упругого электропроводного материала, расположенного между подкладкой и основанием углеродистого блока.

6.Катод по п.5, отличающийся тем, что упругий материал выполнен из углеродистого фетра, или графитового фетра, или катаного гра5 фитового листа или составных графитовых катаных листов, склеенных с графитовым или углеродистым фетром,

7.Катод по пп. 1-6, о т л и ч а- ющийсятем, что подкладки двух смежных углеродистых блоков установлены с зазором,

8.Катод по п.7, о т л и ч. аю - щ и и с я тем, что он снабжен гибкой прокладкой, установленной в зазо)в.

9.Катод по пп. 7-8, о т л и ч а - ю щ и и с я тем, что он снабжен крьш1- ками, закрывающими зазор.

10.Катод поп.1,отличаю- щ и-й с я тем, что он- снабжен экраQ ном, причем подкладка размещена над экраном и в контакте с ним.

11.Катод по п. 10, отличающийся тем, что подкладка и экран соединены сваркой или пайкой.

12.Катод по п. 10, отличающийся тем, что подкладка и экран выполнены в виде единой плиты.

13.Катод по п.10, отличающийся тем, что катодный стержень размещен в центре углеродистого блока либо между соседними углеродистыми блоками,

14.Катод по п. 10, отличающийся тем, что катодный стер-с жень закреплен в блоке посредством углеродистой пасты. Приоритет по пунктам:

16.05.83- по пп. 1-9

02.03.84- по пп. Ю - 14

0

5

0

Фиг.

.у:

ipi/e. J

фиг.

фиг. 5

Изобретение относится к цветной металлургии и может быть использовано в конструкции электролизных ванн для производства алюминия. Цель изобретения - повьшение срока электролизера и стабильности работы. Катод для алюминиевого электролизера состоит из углеродистых блоков 1, катодного стержня 2, углеродистого блока 3, металлической подкладки 5, слоя 6 электропроводимого материала, сварных швов 8. В изобретении является существенным увеличение (более чем на 10%) стального сечения. Это необходимо для отвода катодного тока и увеличения поверхности контакта между углеродистым блоком и катодными проводниками. 13 з.п. ф-лы, 1 табл., 21 ил. i СО со 4 -si о tsD Ы

856

44

Фиг. 6

J /

фиё.В

10

I

9 Ю 2 3 f / / I/J

фиг.З

ч

Z22

)

фиг, W

5

ХХХХХ X XXX/XXXXXVX XXX XX X X X X X X

xxxKXXXXvfxxxxxxxxxxxxxxVxxxxx Кххххххх ххххх лхУх хххххчххххх xxxxxxxxfcxxxxx X X X X X X X X X X X

5 8 11

фиг. П

r

фиг. 15

//A/77j //y/

Т/

5 8

5 /2

V T-

rO 70 5 22

фи$. П

/of 5

1

/J 77 8

75 f 3

I

фиг. 18

чУ

ч ХХ

///-х // ///// //// / //////. /////////у///////////// //////////.

Л ч Ч .

л .

us.id

ч ХХ

л .

фие.20

,

k ч V 4 N V V

УхУ/xyVxy 7 //. X / XV X , ,,/ -

;

4V

,

N V V

V X , ,,/ -

Редактор М.Недолуженко

Составитель Л.Романова

Техред Л.Олийнык Корректор О.Кравцсгва

Заказ 5202/58Тираж 612Подписнее

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д«4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

фив.21

| АНТАГОНИСТЫ РЕЦЕПТОРА СВ1 | 2012 |

|

RU2593751C2 |

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Приспособление для отвешивания жидкости без предварительного определения веса тары | 1925 |

|

SU1952A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-10-30—Публикация

1985-01-15—Подача