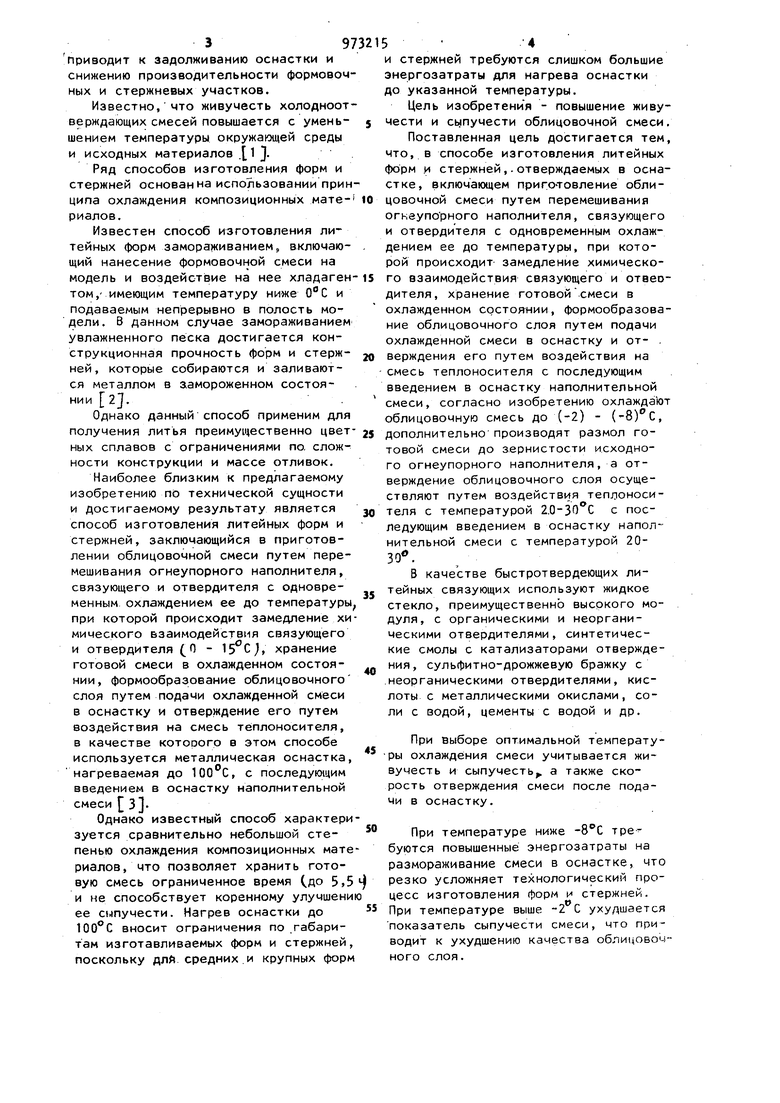

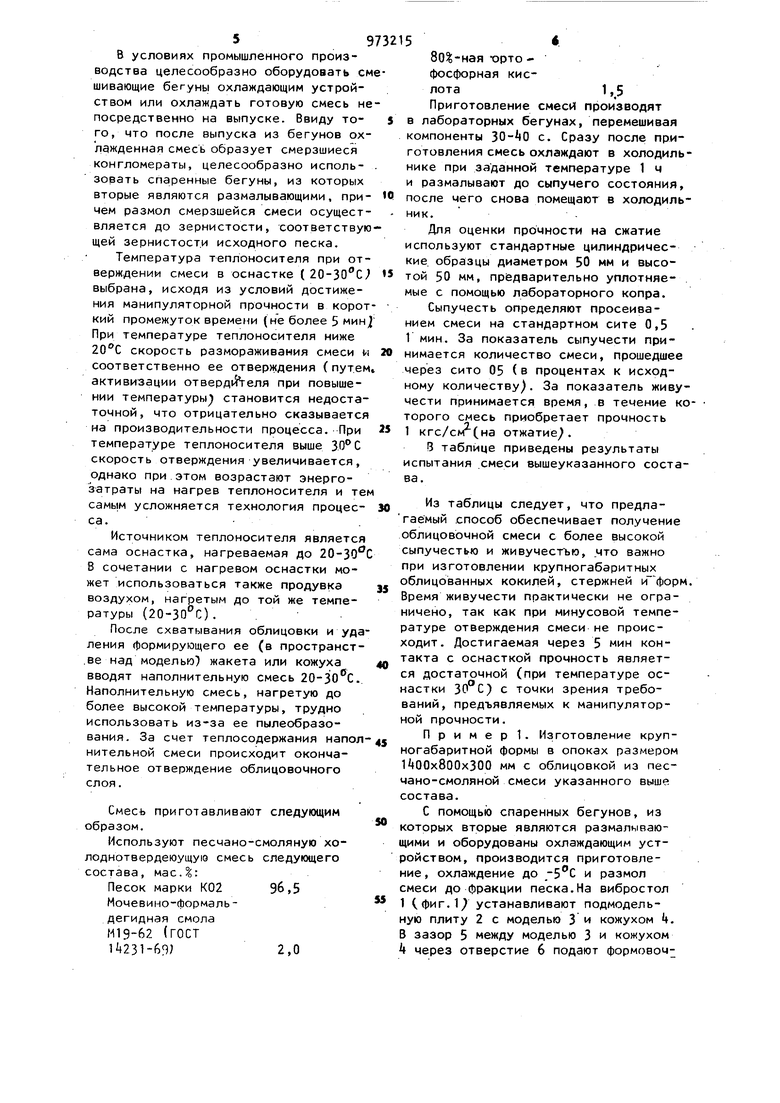

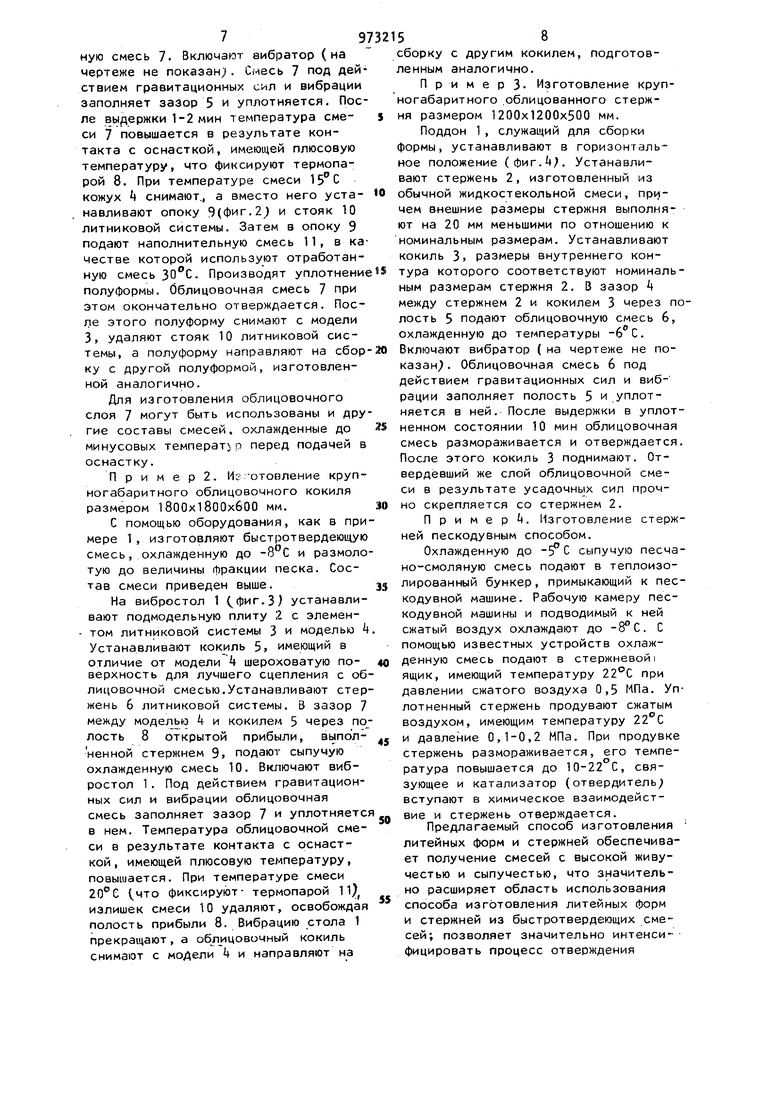

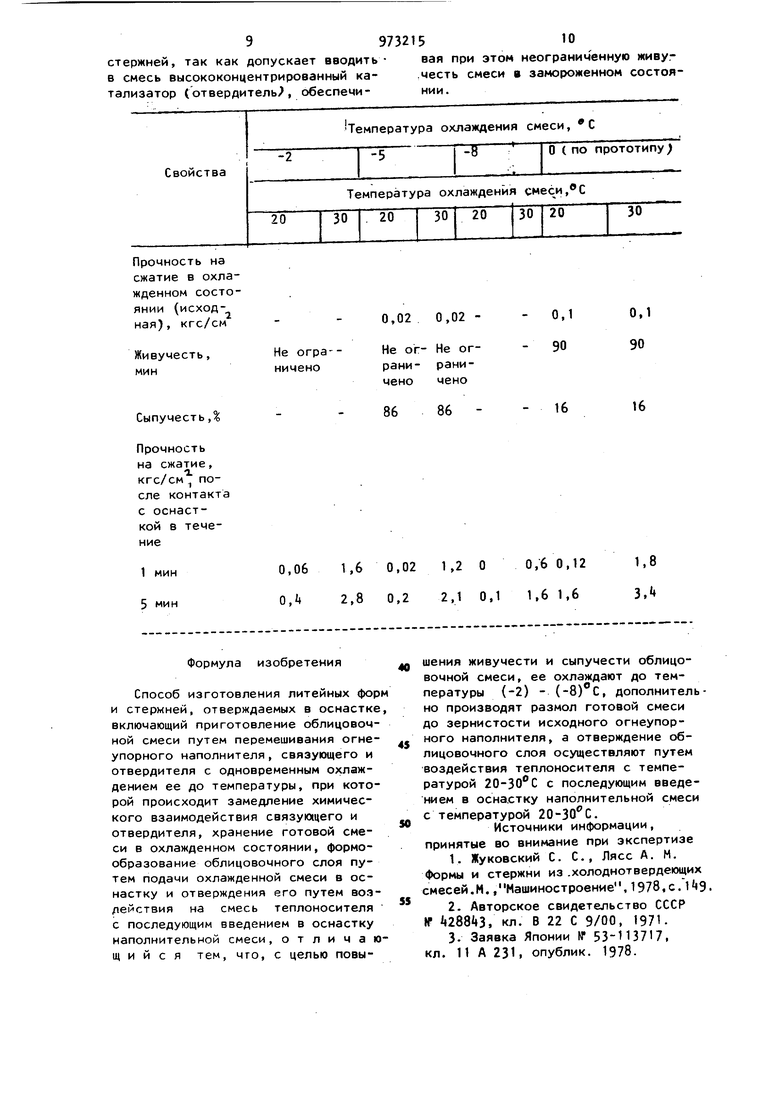

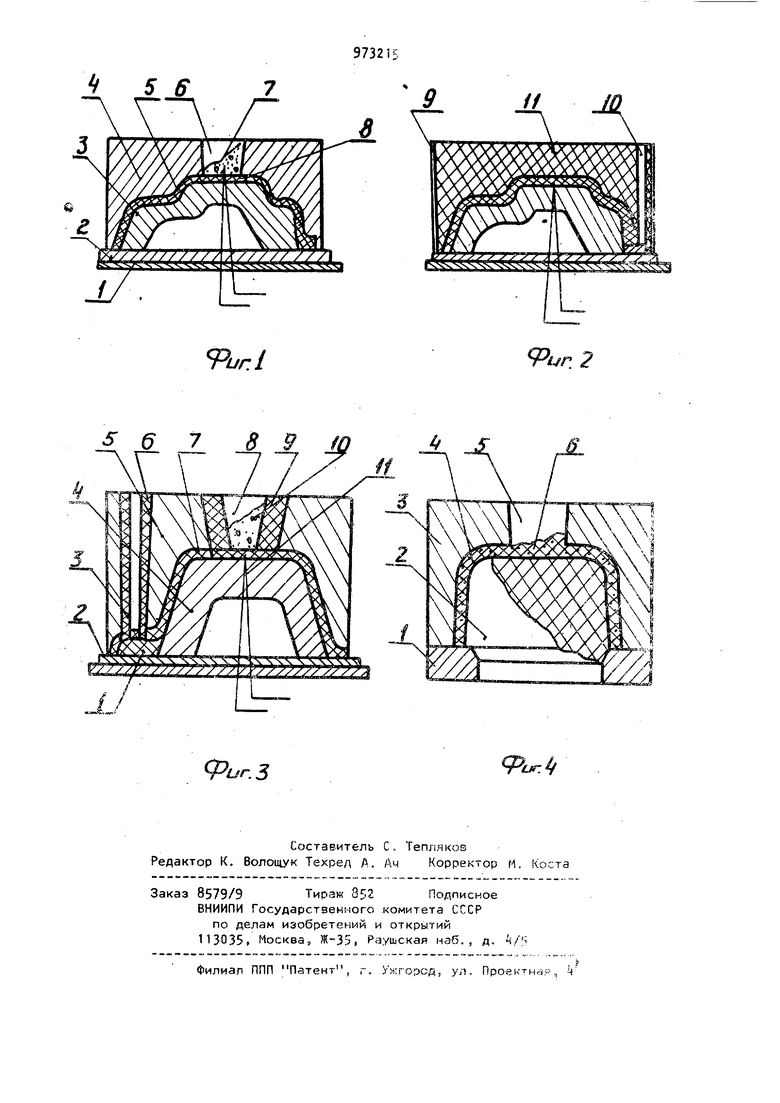

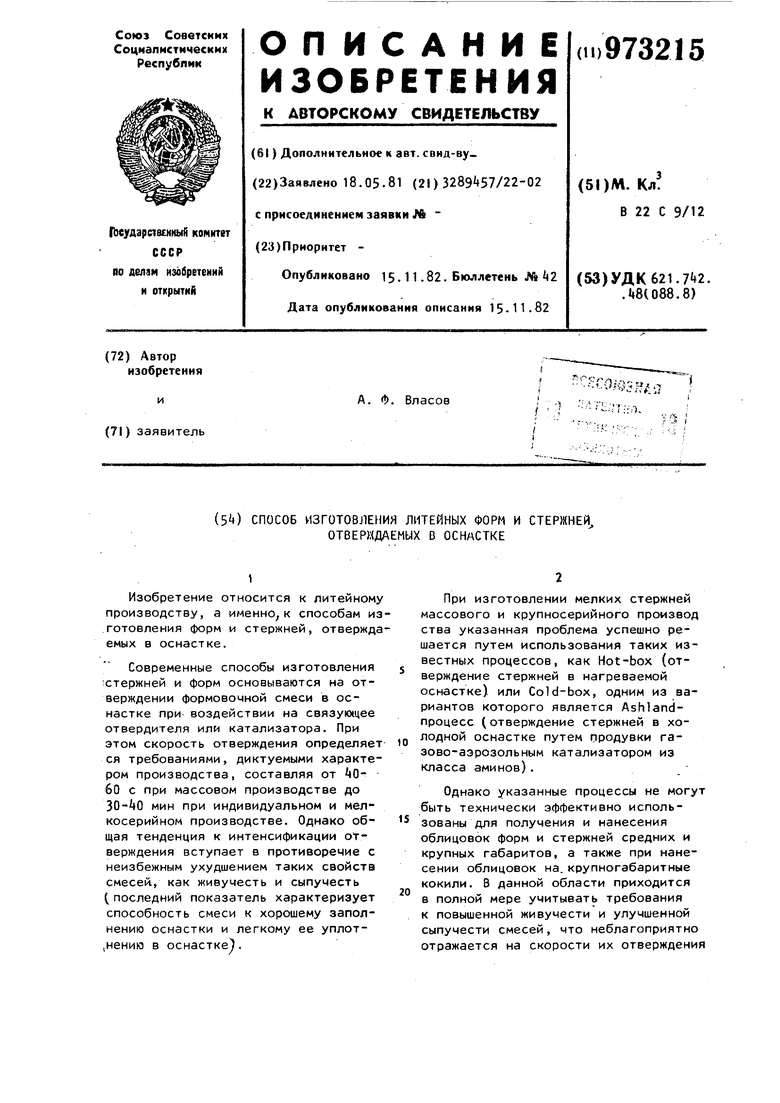

приводит к задолживанию оснастки и снижению производительности формовоч ных и стержневых участков. Известно, что живучесть холодноот верждающих смесей повышается с уменьшением температуры окружающей среды и исходных материалов .1 } Ряд способов изготовления форм и стержней основан на использовании прин ципа охлаждения композиционных материалов. Известен способ изготовления литейных форм замораживанием р включающий нанесение формовочной смеси на модель и воздействие на нее хладаген том, имеющим температуру ниже и подаваемым непрерывно в полость модели. 8 данном случае замораживанием увлажненного песка достигается конструкционная прочность форм и стержней, которые собираются и заливаются металлом в замороженном состоянии 2j.. Однако данный способ применим для получения литья преимущественно цвет ных сплавов с ограничениями по. сложности конструкции и массе отливок. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ изготовления литейных форм и стержней, заключающийся в приготовлении облицовочной смеси путем перемешивания огнеупорного наполнителя, связующего и отвердителя с одновременным охлаждением ее до температуры при которой происходит замедление хи мического взаимодействия связующего и отвердителя (О - , хранение готовой смеси в охлажденном состоянии, формообразование облицовочного слоя путем подачи охлажденной смеси в оснастку и отверждение его путем воздействия на смесь теплоносителя, в качестве которого в этом способе используется металлическая оснастка, нагреваемая до , с последующим введением в оснастку наполнительной смеси | 3}Однако известный способ характери зуется сравнительно небольшой степенью охлаждения композиционных мате риалов, что позволяет хранить готовую смесь ограниченное время (.до 5,5 и не способствует коренному улучшени ее сыпучести. Нагрев оснастки до вносит ограничения по габаритам изготавливаемых форм и стержней, поскольку дли средних.и крупных форм И стержней требуются слишком большие энергозатраты для нагрева оснастки до указанной температуры. Цель изобретения - повышение живучести и сыпучести облицовочной смеси. Поставленная цель достигается тем, что, в способе изготовления литейных форм и стержней,.отверждаемых в оснастке, включающем приготовление облицовочной смеси путем перемешивания огнеупорного наполнителя, связующего и отвердителя с одновременным охлаждением ее до температуры, при которой происходит замедление химического взаимодействия связующего и отвеодителя, хранение готовой смеси в охлажденном состоянии, формообразование облицовочного слоя путем подачи охлажденной смеси в оснастку и от- . верждения его путем воздействия на смесь теплоносителя с последующим введением в оснастку наполнительной смеси, согласно изобретению охлаждают облицовочную смесь до (-2) - (-8)С, дополнительно производят размол готовой смеси до зернистости исходного огнеупорного наполнителя, а отверждение облицовочного слоя осуществляют путем воздействия теплоносителя с температурой 2.0-30 С с последующим введением в оснастку наполнительной смеси с температурой 20в качестве быстротвердеющих литейных связующих используют жидкое стекло, преимущественно высокого модуля, с органическими и неорганическими отвердителями, синтетические смолы с катализаторами отверждения, сульфитно-дрожжевую бражку с .неорганическими отвердителями, кислоты с металлическими окислами, соли с водой, цементы с водой и др. При выборе оптимальной температуры охлаждения смеси учитывается живучесть и сыпучесть а также скорость отверждения смеси после подачи в оснастку. При температуре ниже требуются повышенные энергозатраты на размораживание смеси в оснастке, что резко усложняет технологический процесс изготовления форм и стержней. При температуре выше -2 С ухудшается показатель сыпучести смеси, что приводит к ухудшению качества облицовомного слоя. В условиях промышленного производства целесообразно оборудовать см шивающие бегуны охлаждающим устройством или охлаждать готовую смесь не посредственно на выпуске. Ввиду того, что после выпуска из бегунов охлажденная смесь образует смерзшиеся конгломераты, целесообразно использовать спаренные бегуны, из которых вторые являются размалывающими, причем размол смерзшейся смеси осущест вляется до зернистости, соответствую щей зернистости исходного песка. Температура теплоносителя при отверждении смеси в оснастке { 20-30С выбрана, исходя из условий достижения манипуляторной прочности в корот кий промежуток времени (не более 5 мин При температуре теплоносителя ниже скорость размораживания смеси м соответственно ее отверждения (путем активизации отверд1 геля при повышении температуры становится недостаточной, что отрицательно сказывается на производительности процесса. При температуре теплоносителя выше скорость отверждения увеличивается, однако при.этом возрастают энергозатраты на нагрев теплоносителя и те усложняется технология процесса. Источником теплоносителя является сама оснастка, нагреваемая до 20-30 В сочетании с нагревом оснастки может использоваться также продувка воздухом, нагретым до той же температуры (20-30С) . . После схватывания облицовки и уда ления формирующего ее (в пространст.ве над моделью) жакета или кожуха вводят наполнительную смесь 20-30с.. Наполнительную смесь, нагретую до более высокой температуры, трудно использовать из-за ее пылеобразования. За счет теплосодержания напол нительной смеси происходит окончательное отверждение облицовочного слоя. Смесъ приготавливают следующим образом. Используют песчано-смоляную холоднотвердеюущую смесь следующего состава, мас.|: Песок марки К02 9б,5 Мочевино-формальдегидная смола Ml9-62 (гост 1J4231-69)2,0 80%-ная -орто фосфорная кислота1 ,5 Приготовление смеси производят в лабораторных бегунах, перемешивая компоненты с. Сразу после приготовления смесь охлаждают в холодильнике при заданной температуре 1 ч и размалывают до сыпучего состояния, после чего снова помещают в холодильник. Для оценки прочности на сжатие используют стандартные цилиндрические образцы диаметром 50 мм и высотой 50 мм, предварительно уплотняемые с помощью лабораторного копра. Сыпучесть определяют просеиванием смеси на стандартном сите 0,5 Г мин. За показатель сыпучести принимается количество смеси, прошедшее через сито 05 (в процентах к исходному количеству). За показатель живучести принимается время, в течение которого смесь приобретает прочность 1 кгс/см(на отжатие. В таблице приведены результаты испытания .смеси вышеуказанного состава. Из таблицы следует, что предлагаемый .способ обеспечивает получение облицовочной смеси с более высокой сыпучестью и живучестью, что важно при изготовлении крупногабаритных облицованных кокилей, стержней . Время живучести практически не ограничено, так как при минусовой температуре отверждения смеси не происходит. Достигаемая через 5 мин контакта с оснасткой прочность является достаточной (при температуре оснастки ) с точки зрения требований, предъявляемых к манипуляторной прочности. Пример. Изготовление крупногабаритной формы в опоках размером 1«00x800x300 мм с облицовкой из песчано-смоляной смеси указанного выше состава. С помощью спаренных бегунов, из которых вторые являются размалывающими и оборудованы охлаждающим устройством, производится приготовление , охлаждение до -5С и размол смеси до фракции песка.На вибростол 1 (фиг./ устанавливают подмодельную плиту 2 с моделью 3 и кожухом . В зазор 5 между моделью 3 и кожухом k через отверстие 6 подают формовоч79ную смесь 7. Включают вибратор (на чертеже не показан) , 7 под дей ствием гравитационных сил и вибрации заполняет зазор 5 и уплотняется. Пос ле выдержки 1-2 мин температура смеси 7 повышается в результате контакта с оснасткой, имеющей плюсовую температуру, что фиксируют термопарой 8. При температуре смеси кожух Ц снимают а вместо него устанавливают опоку 9(фиг.2 и стояк 10 литниковой системы. Затем в опоку 9 подают наполнительную смесь 11, в ка честве которой используют отработанную смесь . Производят уплотнени полуформы. Облицовочная смесь 7 при этом окончательно отверждается. После этого полуформу снимают с модели 3, удаляют стояк 10 литниковой системы, а полуформу направляют на сбор ку с другой полуформой, изготовленной аналогично. Для изготовления облицовочного слоя 7 могут быть использованы и дру гие составы смесей, охлажденные до минусовых температ о перед подачей в оснастку. П р и м а р 2, ИсготоЕзление крупногабаритного облицовочного кокиля размером l800xl800x60Q мм. С помощью оборудования, как в при мере 1, изготовляют быстротвердеющую смесь, охлажденную до и размоло тую до величины фракции песка. Состав смеси приведен выше. На вибростол 1 (фиг.З) устанавливают подмодельную плиту 2 с элемен- том литниковой системы 3 и моделью 4 Устанавливают кокиль 5, имеющий в отличие от модели шероховатую поверхность для лучшего сцепления с об лицовочной смесью.Устанавливают стер жень 6 литниковой системы. В зазор 7 между моделью 4 и кокилем 5 через по лость 8 открытой прибыли, выпс лненной стержнем 9, подают сыпучую охлажденную смесь 10. Включают вибростол 1. Под действием гравитационных сил и вибрации облицовочная смесь заполняет зазор 7 и уплотняетс в нем. Температура облицовочной смеси в результате контакта с оснасткой , имеющей плюсовую температуру, повышается. При температуре смеси (что фиксируют- термопарой 11) излишек смеси 10 удаляют, освобождая полость прибыли 8. Вибрацию стола 1 прекращают , а облицовочный кокиль снимают с модели k и направляют на 5В сборку с другим кокилем, подготовленным аналогично. П р и м е р 3- Изготовление крупногабаритного .облицованного стержня размером 1200x1200x500 мм. Поддон 1, служащий для сборки формы, устанавливают в горизонтальное положение (фиг.. Устанавливают стержень 2, изготовленный из обычной жидкостекольной смеси, причем внешние размеры стержня выполняют на 20 мм меньшими по отношению к номинальным размерам. Устанавливают кокиль 3, размеры внутреннего контура которого соответствуют номинальным размерам стержня 2. В зазор 4 между стержнем 2 и кокилем 3 через полость 5 подают облицовочную смесь 6, охлажденную до температуры . Включают вибратор ( на чертеже не показан . Облицовочная смесь 6 под действием гравитационных сил и вибрации заполняет полость 5 и уплотняется в ней. После выдержки в уплотненном состоянии 10 мин облицовочная смесь размораживается и отверждается. После этого кокиль 3 поднимают. Отвердевший же слой облицовочной смеси в результате усадочных сил прочно скрепляется со стержнем 2. Пример . Изготовление стержней пескодувным способом. Охлажденную до -5 С сыпучую песчано-смоляную смесь подают в теплоизолированный бункер, примыкающий к пескодувной машине. Рабочую камеру пескодувной машины и подводимый к ней сжатый воздух охлаждают до -8°С. С помощью известных устройств охлажденную смесь подают в стержневой ящик, имеющий температуру при давлении сжатого воздуха 0,5 МПа. Уплотненный стержень продувают сжатым воздухом, имеющим температуру 22°С и давление 0,1-0,2 МПа. При продувке стержень размораживается, его температура повышается до 10-22 С, связующее и катализатор (отвердительр вступают в химическое взаимодействие и стержень отверждается. Предлагаемый способ изготовления литейных форм и стержней обеспечивает получение смесей с высокой живучестью и сыпучестью, что значительно расширяет область использования способа изготовления литейных форм и стержней из быстротвердеющих смесей; позволяет значительно интенсифицировать процесс отверждения

997321510

стержней, так как допускает вводить - вая при этом неограниченную живу.в смесь высококонцентрированный катализатор (отвердитель, обеспечи.честь смеси в замороженном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| Способ изготовления литейной формы | 1980 |

|

SU910312A1 |

| Облицовочная смесь для изготовления литейных форм и стержней | 1977 |

|

SU707672A1 |

| Способ изготовления литейных форм | 1987 |

|

SU1553239A1 |

| Способ изготовления литейных стержней и форм | 1981 |

|

SU1002083A1 |

| Способ отверждения литейных форм и стержней | 1980 |

|

SU969144A3 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ОПРЕДЕЛЕННЫЕ МЕТАЛЛОЦЕНЫ, И ИХ ПРИМЕНЕНИЕ | 2009 |

|

RU2512517C2 |

| Смесь для изготовления водорастворимых стержней | 1977 |

|

SU742031A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1991 |

|

RU2017555C1 |

| Способ изготовления литейной формы | 1980 |

|

SU925520A1 |

Прочность на сжатие в охлажденном состоянии (исходная), кгс/см

Живучесть, мин

Сыпучесть Д

Прочность на сжатие, кгс/см после контакта с оснасткой в течение

Формула изобретения

Способ изготовления литейных фор и стермней, отверждаемых в оснастке включающий приготовление облицовочной смеси путем перемешивания огнеупорного наполнителя , связующего и отвердителя с одновременным охлаждением ее до температуры, при которой происходит замедление химического взаимодействия связукхцего и отвердителя, хранение готовой смеси в охлажденном состоянии, формообразование облицовочного слоя путем подачи охлажденной смеси в оснастку и отверждения его путем возлействия на смесь теплоносителя с последующим введением в оснастку наполнительной смеси, отличающийся тем, что, с целью повы0.1

0,1

0,02 Не ог9090 раничено

86

16

16

шения живучести и сыпучести облицовочной смеси, ее охлаждают до температуры (-2) - (-8)С, дополнительно производят размол готовой смеси до зернистости исходного огнеупорного наполнителя, а отверждение облицовочного слоя осуществляют путем воздействия теплоносителя с температурой 20-30 С с последующим введением в оснастку наполнительной смеси с температурой ZO-jO C.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-11-15—Публикация

1981-05-18—Подача