Изобретение относится к машиностроению, в частности к настройке зубообраба- тывающих станков.

Цель изобретения - повышение точности обработки круговых зубьев конических колес

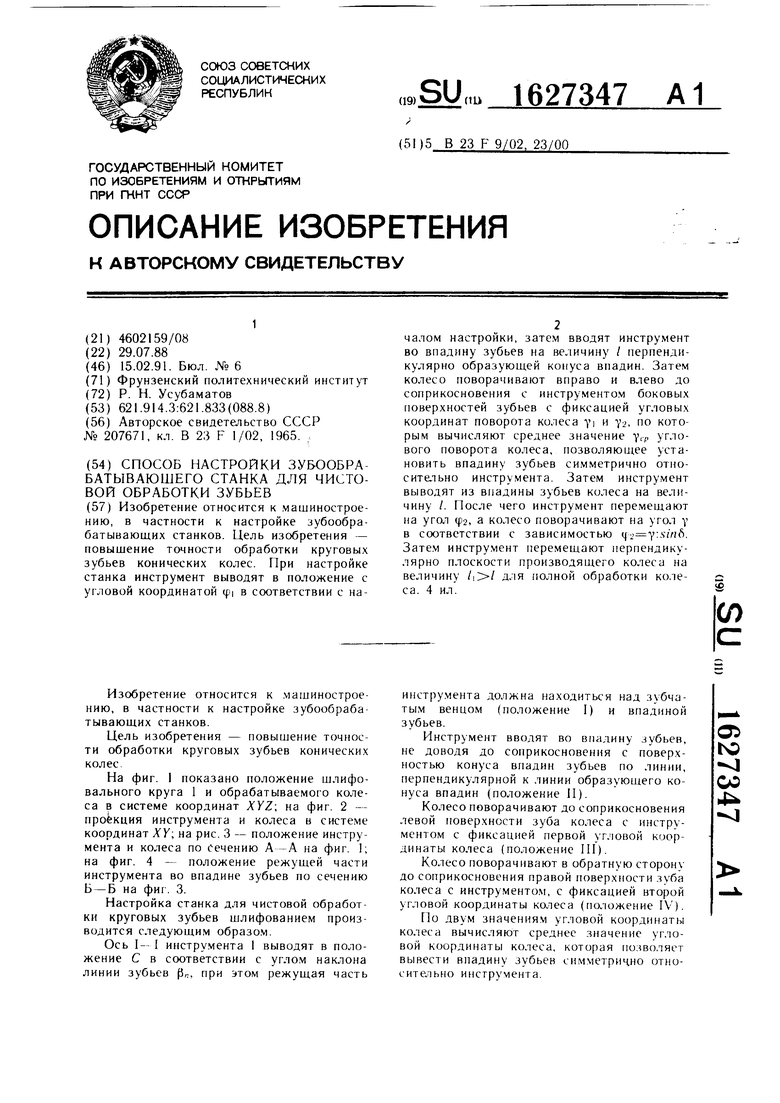

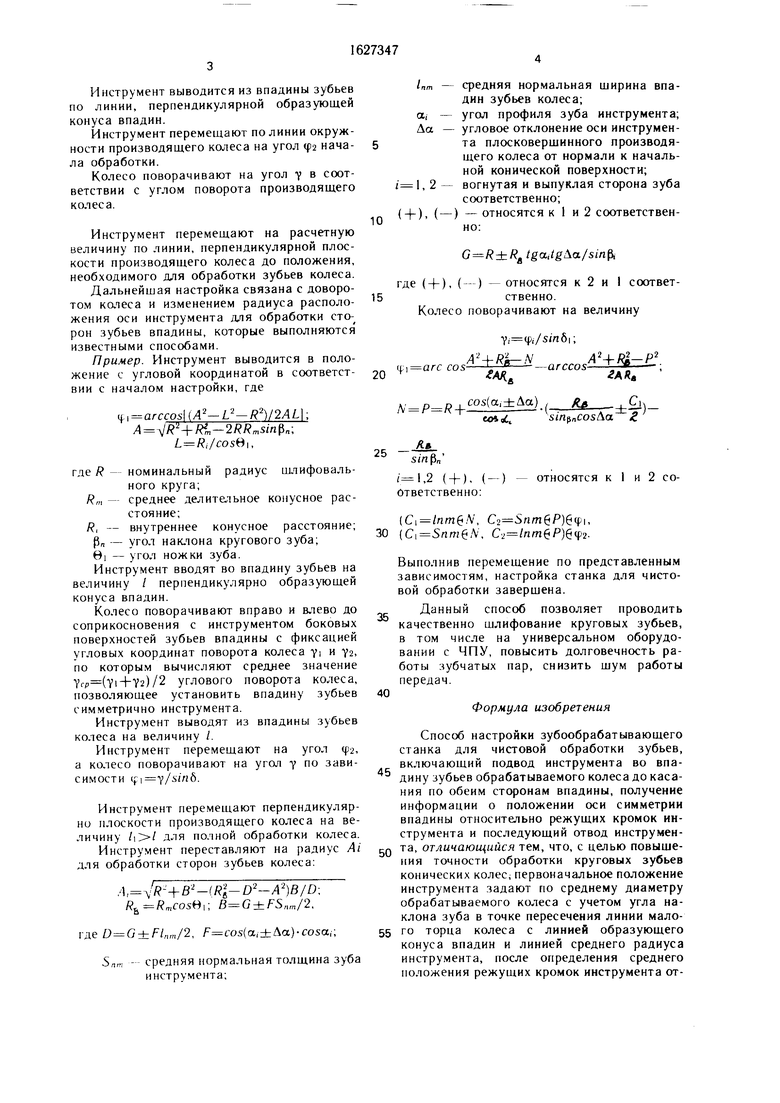

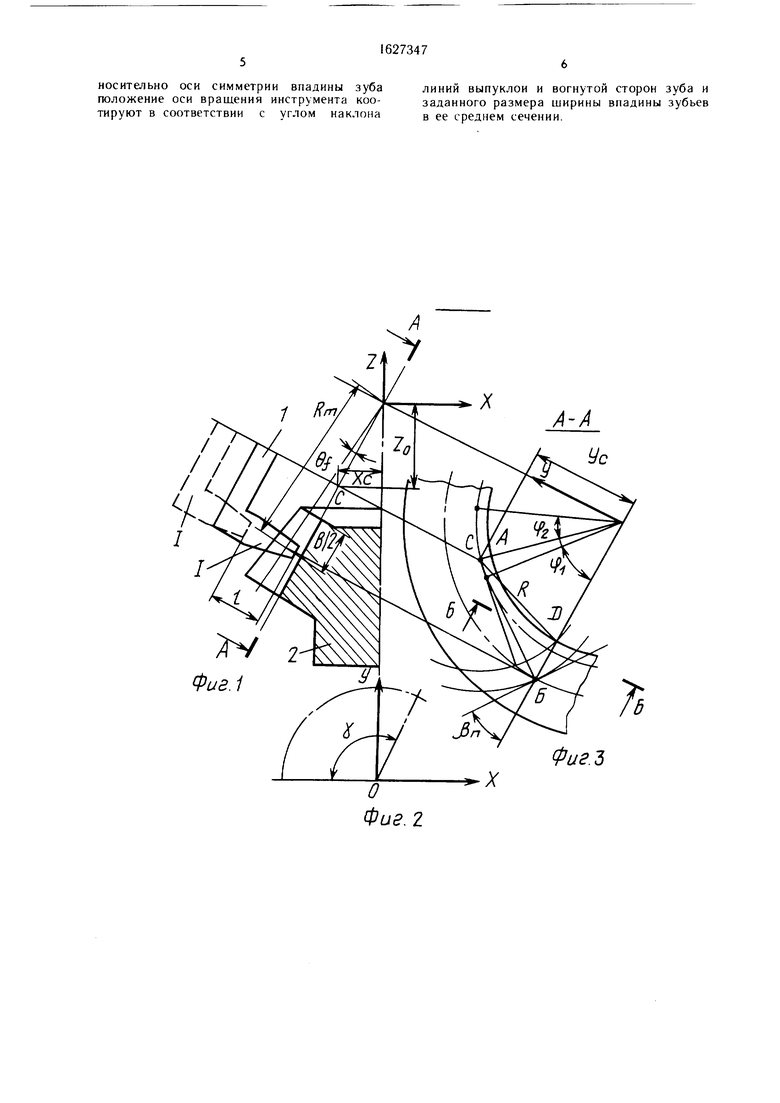

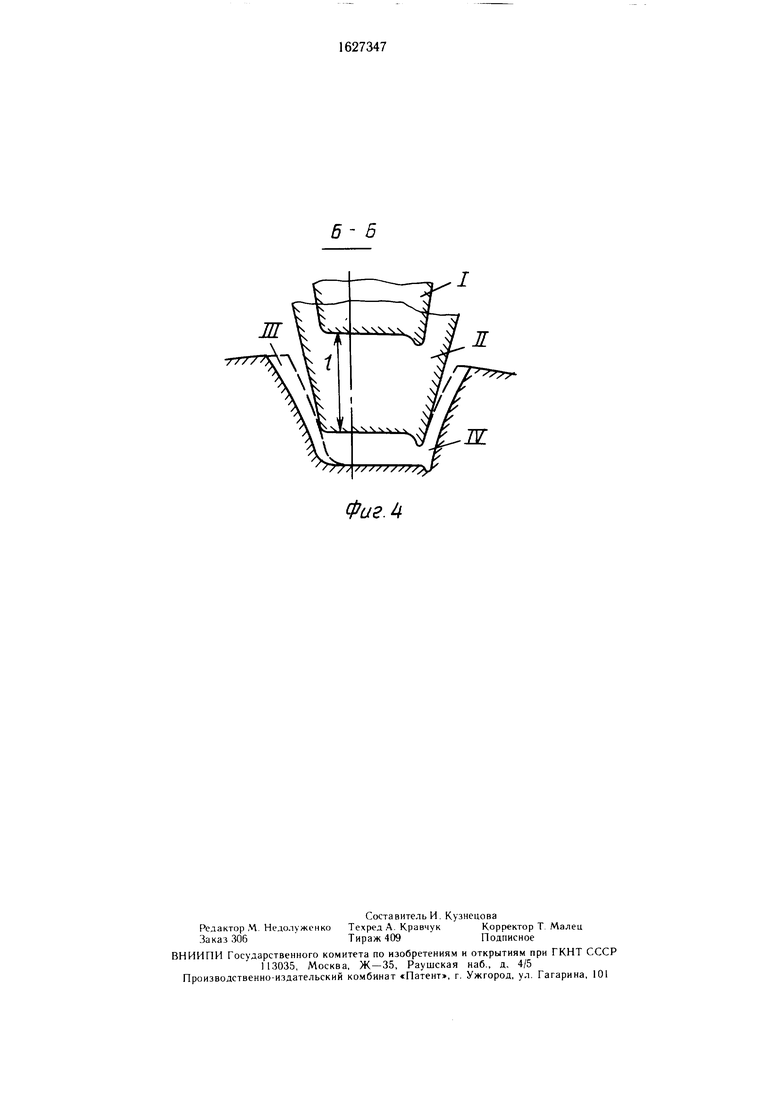

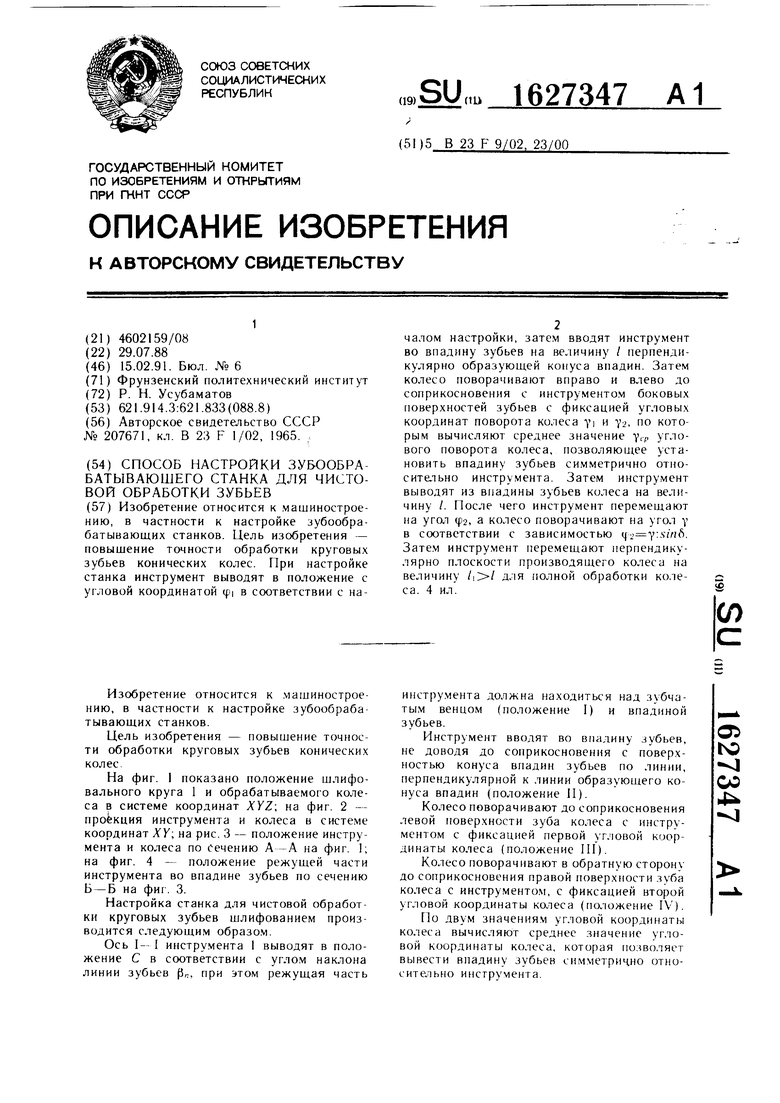

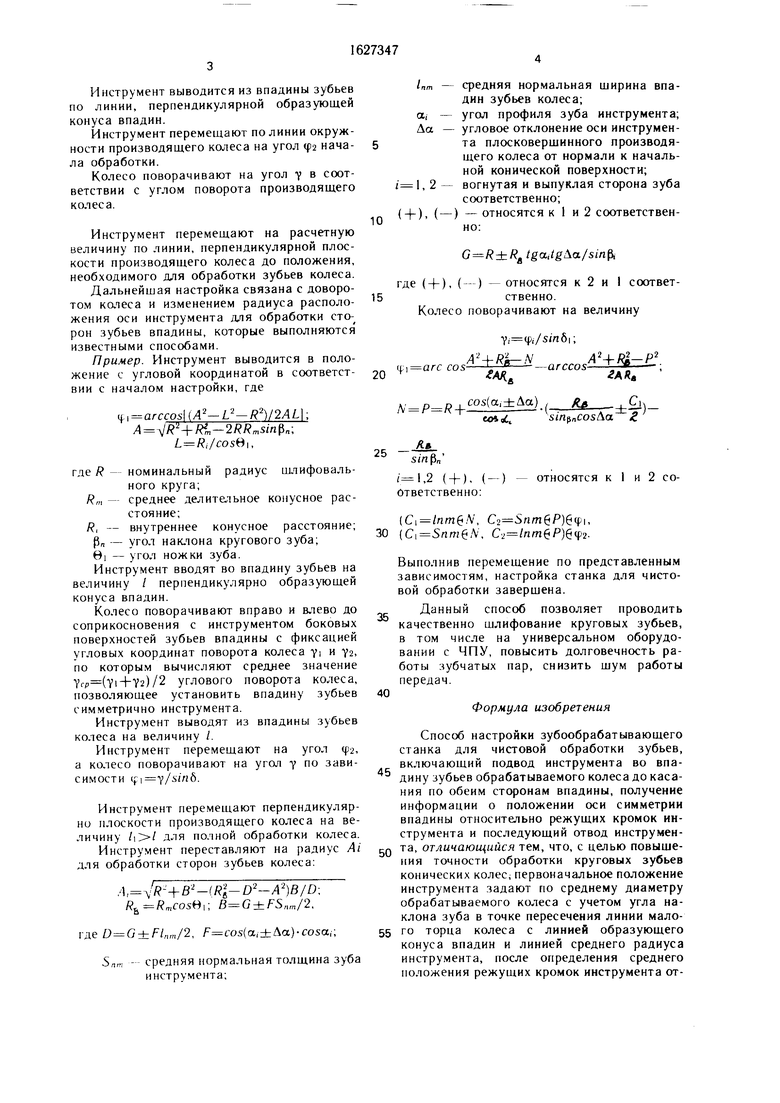

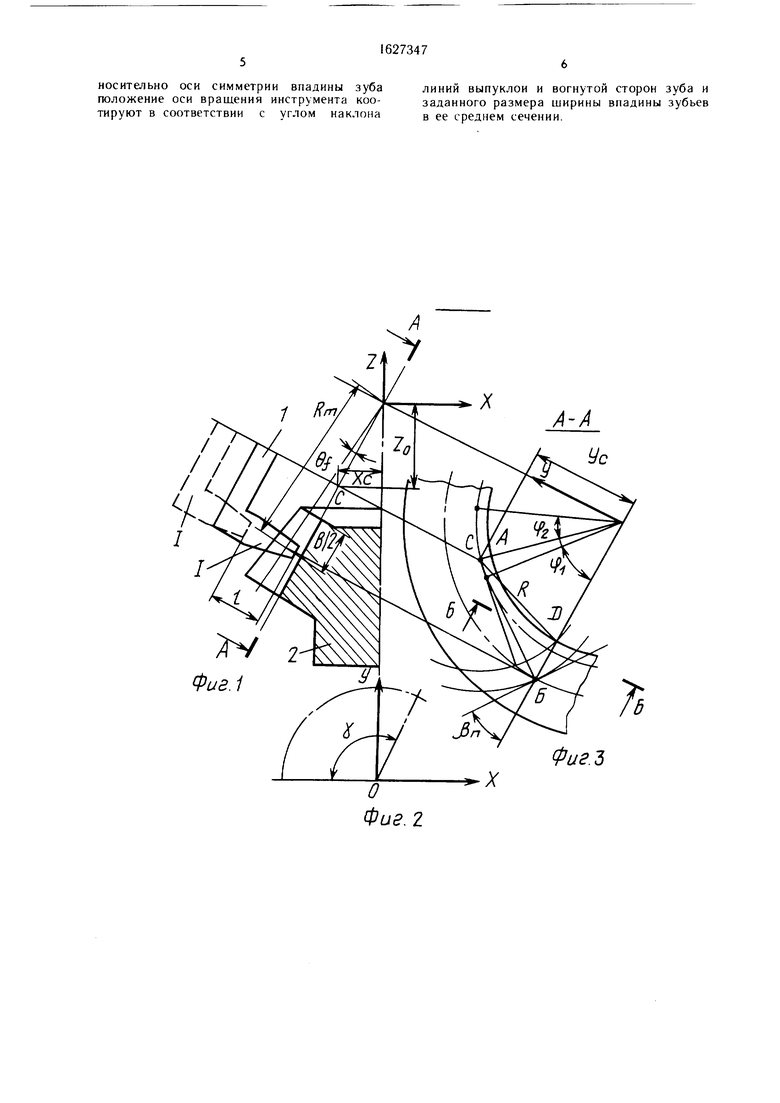

На фиг. I показано положение шлифовального круга 1 и обрабатываемого колеса в системе координат XYZ; на фиг. 2 -- проекция инструмента и колеса в системе координат AT; на рис. 3 - положение инструмента и колеса по сечению А-А на фиг. 1; на фиг. 4 - положение режущей части инструмента во впадине зубьев по сечению Б-Б на фиг. 3.

Настройка станка для чистовой обработки круговых зубьев шлифованием производится следующим образом.

Ось I- I инструмента 1 выводят в положение С в соответствии с углом наклона линии зубьев р„, при этом режущая часть

инструмента должна находиться над зубчатым венцом (положение I) и впадиной зубьев.

Инструмент вводят во впадину зубьев, не доводя до соприкосновения с поверхностью конуса впадин зубьев по линии, перпендикулярной к линии образующего конуса впадин (положение II).

Колесо поворачивают до соприкосновения левой поверхности зуба колеса с инструментом с фиксацией первой угловой координаты колеса (положение III).

Колесо поворачивают в обратную сторону до соприкосновения правой поверхности зуба колеса с инструментом, с фиксацией второй чгловой координаты колеса (положение IV).

По двум значениям угловой координаты колеса вычисляют среднее значение угловой координаты колеса, которая позволяет вывести впадину зубьев симметрично относительно инструмента.

О5

ю J

со

4 J

Инструмент выводится из впадины зубьев по линии, перпендикулярной образующей конуса впадин

Инструмент перемещают по линии окружности производящего колеса на угол фа начала обработки

Колесо поворачивают на угол v B соответствии с углом поворота производящего колеса

Инструмент перемещают на расчетную величину по линии, перпендикулярной плоскости производящего колеса до положения, необходимого для обработки зубьев колеса

Дальнейшая настройка связана с доворо- том колеса и изменением радиуса расположения оси инструмента для обработки стод рон зубьев впадины, которые выполняются известными способами

Пример Инструмент выводится в положение с угловой координатой в соответст вии с началом настройки, где

ц. t arccos(A2-L2-R2)/2AL,

A R2+Rtm-2RRmsm n,

,/cos&,

где R - номинальный радиус шлифоваль

ного круга,

Rrn - среднее делительное конусное расстояние, RI - внутреннее конусное расстояние,

Р„ - угол наклона кругового зуба,

в) - угол ножки зуба

Инструмент вводят во впадину зубьев на величину / перпендикулярно образующей конуса впадин

Колесо поворачивают вправо и влево до соприкосновения с инструментом боковых поверхностей зубьев впадины с фиксацией угловых координат поворота колеса YI и Y2. по которым вычисляют среднее значение Yr/,(Yi+Y2)/2 углового поворота колеса, позволяющее установить впадину зубьев симметрично инструмента

Инструмент выводят из впадины зубьев колеса на величину /

Инструмент перемещают на угол ф;, а колесо поворачивают на угол Y п° зависимости (+ у/ыпЈ

Инструмент перемещают перпендикулярно плоскости производящего колеса на величину для по1ной обработки колеса

Инструмент переставляют на радиус Ai для обработки сторон зубьев колеса

l,V/ -+flJ- / e-02-d2)fl/0. / B / mcosH,, B G±FSnm/2,

где D G±Flnm/2, (al±Ј±a)-cosal,

Snr средняя нормальная толщина зуба инстр мента.

1пт - средняя нормальная ширина впадин зубьев колеса,

а, - угол профиля зуба инструмента, Да - угловое отклонение оси инструмен- та плосковершинного производящего колеса от нормали к начальной конической поверхности, i, 2 - вогнутая и выпуклая сторона зуба

соответственно,

( + ). (-) - относятся к 1 и 2 соответственно

./go,/gAa/smft

где (-)-),( ) - относятся к 2 и 1 соответ- 15ственно

Колесо поворачивают на величину

ф,,

и ,,,ч

A,-p-P + C0(a ±Aa)-(КЛ. С|.

eo4odtsm cosAa g

5 -

Ял

5ШрУ

(1,2 ( + ), (-) - относятся к 1 и 2 соответственно

((н, С2.5птбР)(нф|, 0 (Ci Snm6A, С2 /«т6/э)бф2

Выполнив перемещение по представленным зависимостям, настройка станка для чистовой обработки завершена

Данный способ позволяет проводить качественно шлифование круговых зубьев, в том числе на универсальном оборудовании с ЧПУ, повысить долговечность работы губчатых пар, снизить шум работы передач

0

Формула изобретения

Способ настройки зубообрабатывающего станка для чистовой обработки зубьев, включающий подвод инструмента во впадину зубьев обрабатываемого колеса до касания по обеим сторонам впадины, получение информации о положении оси симметрии впадины относительно режущих кромок инструмента и последующий отвод инструмен0 та, отличающийся тем, что, с целью повышения точности обработки круговых зубьев конических колес, первоначальное положение инструмента задают по среднему диаметру обрабатываемого колеса с учетом угла наклона зуба в точке пересечения линии мало5 го торца колеса с линией образующего конуса впадин и линией среднего радиуса инструмента, после определения среднего положения режущих кромок инструмента относительно оси симметрии впадины зуба положение оси вращения инструмента коо- тируют в соответствии с углом наклона

линий выпуклой и вогнутой сторон зуба и заданного размера ширины впадины зубьев в ее среднем сечении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2518818C2 |

| Способ обработки зубьев зубчатых колес дисковым лезвийным инструментом | 2021 |

|

RU2763831C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ | 1998 |

|

RU2123410C1 |

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2029663C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ЗУБЧАТЫХ КОЛЕС | 2010 |

|

RU2542040C2 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС ГИПОИДНОЙ ПЕРЕДАЧИ | 1996 |

|

RU2111094C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС ДИСКОВЫМ ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2018 |

|

RU2677553C1 |

| Способ нарезания криволинейных зубьев гипоидных пар | 1991 |

|

SU1814598A3 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1995 |

|

RU2106939C1 |

Изобретение относится к машиностроению, в частности к настройке зубообра- батывающих станков. Цель изобретения - повышение точности обработки круговых зубьев конических колес. При настройке станка инструмент выводят в положение с угловой координатой ф| в соответствии с началом настройки, затем вводят инструмент во впадину зубьев на величину / перпендикулярно образующей конуса впадин. Затем колесо поворачивают вправо и влево до соприкосновения с инструментом боковых поверхностей зубьев с фиксацией угловых координат поворота колеса yi и у2, по которым вычисляют среднее значение ylp углового поворота колеса, позволяющее установить впадину зубьев симметрично относительно инструмента. Затем инструмент выводят из впадины зубьев колеса на величину /. После чего инструмент перемещают на угол ф2, а колесо поворачивают на угол у в соответствии с зависимостью . Затем инструмент перемещают перпендикулярно плоскости производящего колеса на величину для полной обработки колеса. 4 ил. с (Л

Фиг.Ъ

6- Б

I

Ж

Фиг Л

| СПОСОБ НАЛАДКИ ЗУБОШЛИФОВАЛЬНЫХ СТАНКОВ | 0 |

|

SU207671A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| , | |||

Авторы

Даты

1991-02-15—Публикация

1988-07-29—Подача