Изобретение относится к машиностроению и может быть использовано при обработке колеса и шестерни гипоидной передачи.

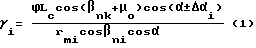

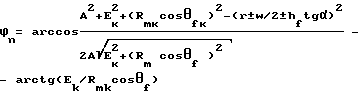

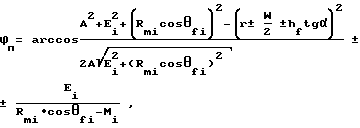

За аналог принят способ нарезания зубчатых колес образующих гипоидную передачу, представленный патентом России N 2043187. В аналоге представлены переменные движения обката при нарезании колеса и шестерни, позволяющие нарезать точные профили круговых зубьев в среднем сечении. Переменное движение обката может быть реализовано на зубообрабатывающих станках с модификатором обката или на станках с программным управлением. Движение обката нарезаемого и производящего колес представляется по формуле (I):

где

γi,ϕ - углы поворота элементов гипоидной передачи и производящего колеса зуборезной головки соответственно, α - номинальный угол профиля зуба.

Отклонение профиля зуба определяется по формуле:

где

i = к, ш - индексы колеса и шестерни;

θfi - угол ножки зуба;

A - радиус движения резцовой головки;

Ei - гипоидное смещение;

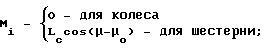

Dк = 0 - для колеса;

Dш= Rmшcosθfш-Lccos(μ-μ0) для шестерни;

Lc - расстояние от оси производящего инструментального колеса до середины венца нарезаемого зубчатого колеса в плоскости касательной образующей конуса впадин;

μ0 - угол гипоидного смещения;

μ = βnш-βnк - разность углов наклона круговых зубьев гипоидных колеса и шестерни;

Nк = Eкsin ϕn - для колеса;

Nш = Dcos ϕn -Eшsin ϕn

RBi = Rmicos θfi

Rmi - среднее конусное расстояние;

ϕn - расчетный угол положения зуборезной головки;

rmi - средний радиус начальной окружности;

r - номинальный радиус зуборезной головки.

Знаки ( ±Δαi ) - (+) для вогнутой, (-) для выпуклой сторон зуба, остальные знаки (±) - верхний для колеса, нижний - для шестерни.

Недостатком аналога является необходимость применения специального механизма, корректирующего процесс обработки зубьев на станках по требуемому закону, или применение станков с программным управлением, что не всегда реализуемо.

За прототип принят способ нарезания конических зубчатых колес по патенту России N 2041034. По данному способу нарезание колеса и шестерни гипоидной передачи производится зуборезными головками с резцами, имеющими "номерную поправку", определяемую по формуле (2).

Недостатком прототипа является неточная геометрия резцов зуборезной головки. Предложенная формула расчета "номерной поправки" представлена по положению формирования профиля зуба на участке от врезания инструмента в заготовку до пересечения резца конуса впадин зубьев. Это положение не корректно, т. к. фактически профилирование сторон зубьев происходит на участке линии зацепления пары производящее-нарезаемое колесо (станочное зацепление) (см. "Прикладная механика" под ред. В.М. Осецкого. М.: Машиностроение, 1977, с. 273, рис. 182). На других участках резцы прорезают впадину зубьев, не формируя эвольвенту зуба. В этом случае необходимо выделить только участки формирования эвольвенты зуба и определить зависимость отклонения профиля зуба на участке линии зацепления.

Задачей изобретения является повышение точности обработки круговых зубьев колес на обычных зуборезных станках путем изменения "номерной поправки" режущей части резцов зуборезной головки. Поставленная задача достигается расчетом "номерных поправок" к углам заточки режущих кромок резцов для обработки вогнутой и выпуклой сторон кругового зуба. Сущность изобретения состоит в правильном определении "номерной поправки" резцов формирующей стороны круговых зубьев, обеспечивающих нормальный профиль зуба.

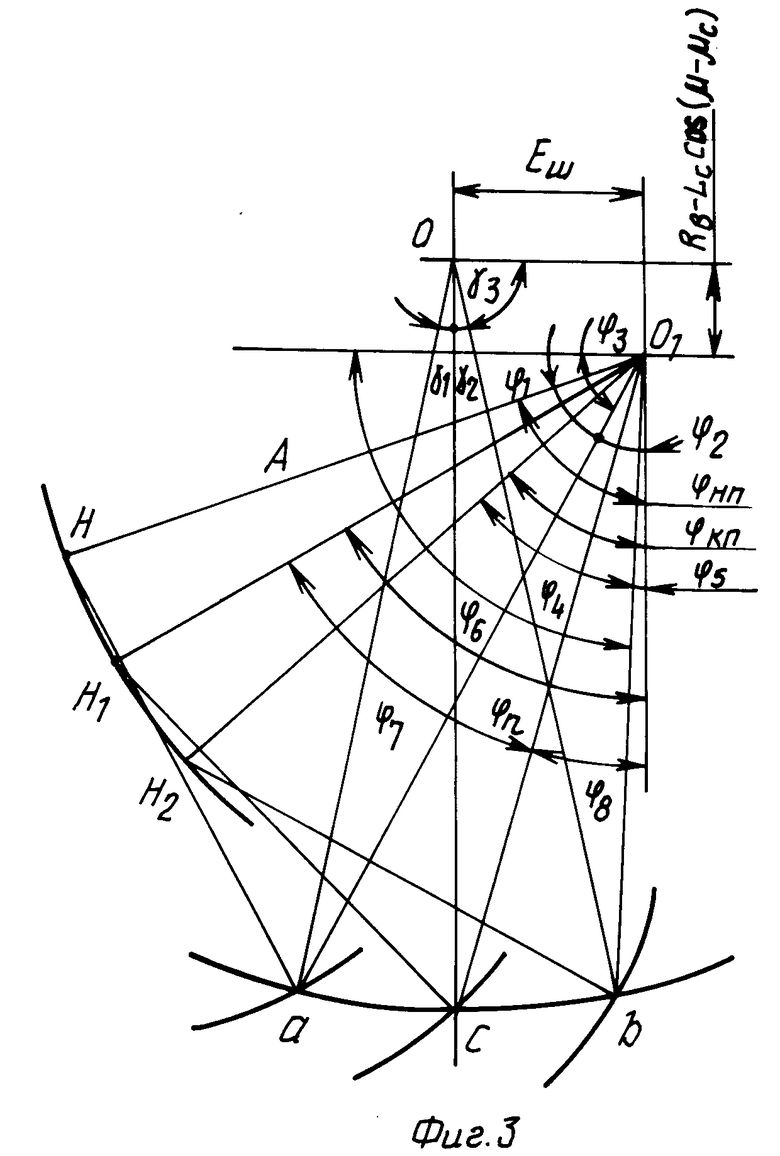

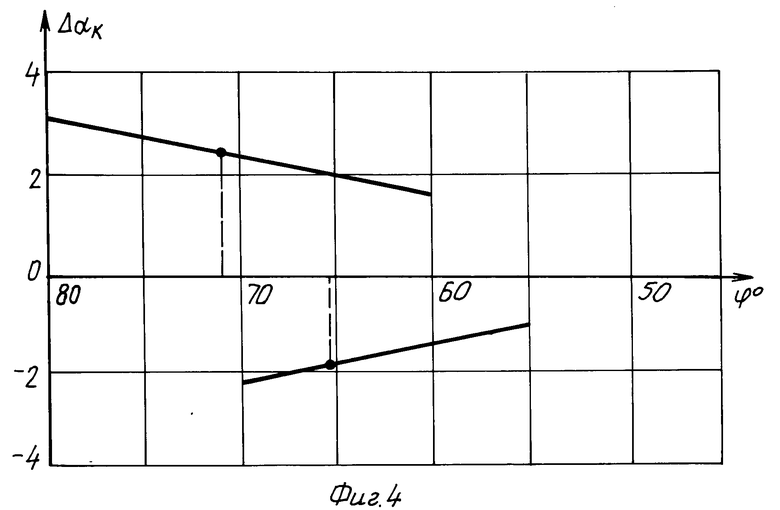

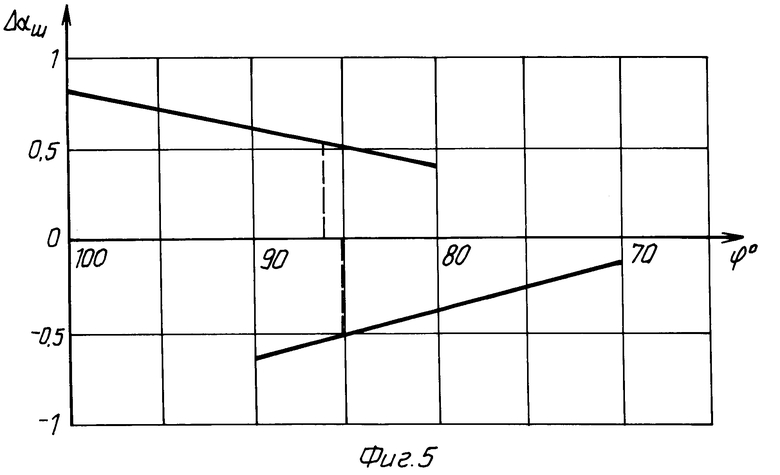

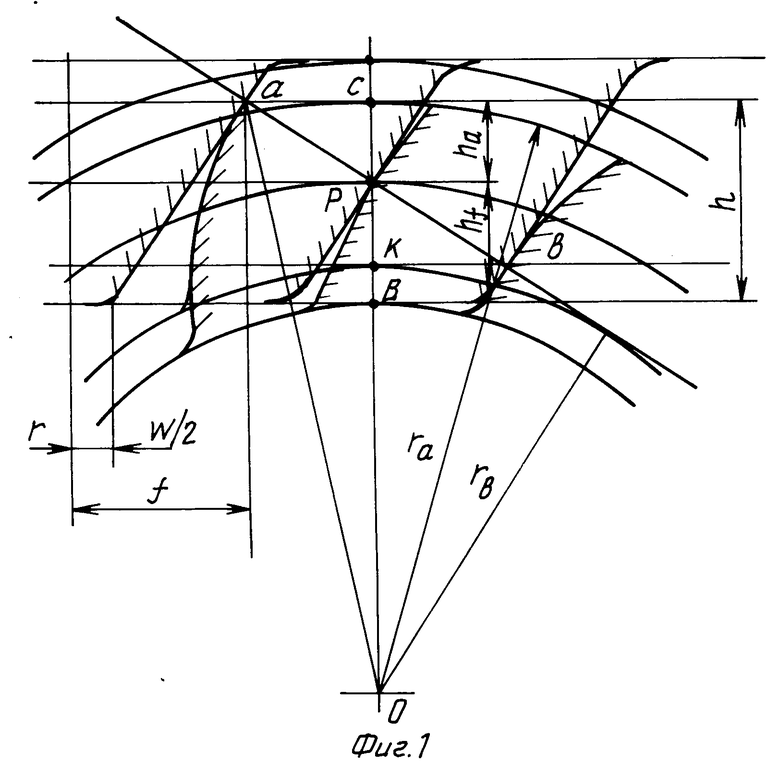

На фиг. 1 представлена линия зацепления; на фиг. 2 - схема расчета углов поворота зуборезной головки начала и конца профилирования зуба колеса гипоидной передачи; на фиг. 3 - схема расчета углов поворота производящего колеса начала и конца профилирования зуба шестерни гипоидной передачи; на фиг. 4 - отклонение профиля зуба колеса гипоидной передачи на углах поворота производящего колеса; на фиг. 5 - отклонение профиля зуба шестерни гипоидной передачи на углах поворота производящего колеса.

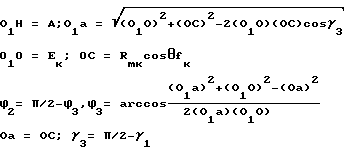

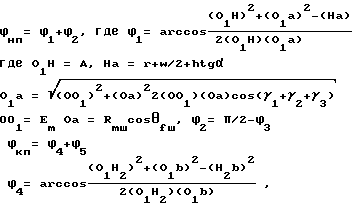

Для вогнутой, выпуклой и вогнутой сторон зуба колеса углы начала ϕнni и конца ϕкni профилирования зуба по среднему сечению определяется по схемам фиг. 2.

Линия зацепления "a-в" фиг. 1 позволяет определить отрезки ac=кв, по которым определяются зависимости углов поворота производящего колеса зуборезной головки на участке профилирования зуба ac=hai/tg α , где hai - высота головки зуба. Углы начала и конца поворота производящего колеса для профилирования зуба определяются по схемам фиг. 2 и фиг. 3.

Для колеса (фиг. 2):

γ1 - определяется по схеме:  ac=

ac=  cb, принимая

cb, принимая  ac = отрезку ac, что вполне допустимо, т. к. при обработке с коррекцией добавляют углы гарантированной обработки, компенсирующие принятое допущение. Учитывая, что

ac = отрезку ac, что вполне допустимо, т. к. при обработке с коррекцией добавляют углы гарантированной обработки, компенсирующие принятое допущение. Учитывая, что

γ2= ac/Rmcosθfк, ac = ha/tgα

тогда

На фиг. 4 построены графики наклонения профиля зуба колеса на угле формирования профиля зуба по линии зацепления по вогнутой и выпуклой сторонам кругового зуба. Отклонение профиля зуба имеет место по всей высоте зуба. Для получения более точного профиля зуба необходимо изменить геометрию режущих кромок резцов зуборезной головки.

Компенсируемое отклонение профиля зубьев резцов в этом случае должно быть рассчитано по формуле (1) при условии, что режущие кромки будут проходить точку полюса зацепления "P" пары "нарезаемое колесо-зуборезная головка" на начальном конусе по вогнутой и выпуклой стороне кругового зуба. Угловая координата ϕn положения оси зуборезной головки определяется по схеме фиг. 2.

Подставляя выражение и производя преобразования, получим

Данные выражения позволяют рассчитать отклонение профиля зуба колеса после подстановки в формулу (2).

На основании полученных зависимостей были рассчитаны отклонения профиля зуба колеса на углах формирования по линии зацепления по выпуклой и вогнутой сторонам кругового зуба и в точке зацепления "P" на начальном конусе (фиг. 4).

Для вогнутой стороны кругового зуба колеса: Δαвогн = 2,304o при ϕn = 70,142o

Для выпуклой стороны кругового зуба колеса: Δαвып = 1,670oC при ϕn = 65,445o

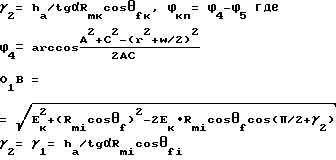

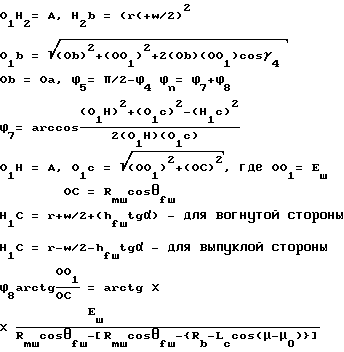

Углы начала и конца поворота зуборезной головки для профилирования зуба шестерни определяются по схеме фиг. 3.

Подставляя выражение и производя преобразования, получим:

Данное выражение позволяет рассчитать отклонения профиля зуба шестерни после подстановки в формулу (2).

На основании полученных зависимостей были рассчитаны отклонения профиля зуба шестерни на углах формирования по линии зацепления по вогнутой и выпуклой сторонам кругового зуба и в точке полюса зацепления "P" на начальном конусе (фиг. 5). Для вогнутой стороны шестерни Δαвогн = 0,607o при ϕn = 87,03o для выпуклой стороны Δαвып = 0,602o при ϕn = 85,50o

На основании проведенных расчетов по заданным параметрам передачи углы профилей резцов зуборезных головок для обработки колеса и шестерни гипоидной передачи составят:

для колеса αвнутр = 20 + 1,67o = 21,67o; αвнеш = 20 - 2,304o = 17,696o;

для шестерни αвнутр = 20 + 0,602o = 20,602o; αвнеш = 20 - 6,607o = 19,393o.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС | 1995 |

|

RU2106939C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1992 |

|

RU2041034C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС, ОБРАЗУЮЩИХ ГИПОИДНУЮ ПЕРЕДАЧУ | 1991 |

|

RU2043187C1 |

| СПОСОБ НАРЕЗАНИЯ КРУГОВЫХ ЗУБЬЕВ КОНИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 1991 |

|

RU2043185C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЬЕВ КОНИЧЕСКИХ КОЛЕС НА СТАНКЕ ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ КОЛЕС МЕТОДОМ ОБКАТКИ | 1993 |

|

RU2088386C1 |

| СПОСОБ НАРЕЗАНИЯ КОНИЧЕСКИХ КОЛЕС | 1991 |

|

RU2043186C1 |

| СПОСОБ НАРЕЗАНИЯ ЗУБЧАТЫХ КОЛЕС С МОДИФИЦИРОВАННОЙ ФОРМОЙ ЗУБЬЕВ | 2007 |

|

RU2347650C1 |

| Способ коррекции формы круговых зубьев конических колес | 1990 |

|

SU1764871A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС С КРИВОЛИНЕЙНЫМИ ЗУБЬЯМИ | 1998 |

|

RU2123410C1 |

| Способ нарезания зубьев конических пар колес | 1984 |

|

SU1301591A1 |

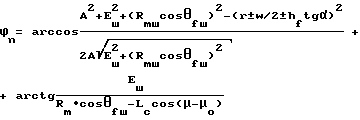

Использование: машиностроение, обработка колеса и шестерни гипобоидной передачи. Сущность изобретения: шестерню и колесо обрабатывают с помощью зуборезной головки, углы заточки резцов которой выбирают с учетом "номерной поправки" в зависимости от углов поворота зуборезной головки при профилировании, которые выбирают по приведенной формуле. 5 ил.

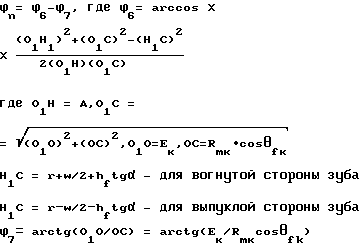

Способ нарезания зубчатых колес гипоидной передачи, при котором шестерню и колесо обрабатывают с помощью зуборезной головки, углы заточки резцов которой выбирают с учетом "номерной поправки", отличающийся тем, что обработку ведут зуборезной головкой, у которой углы заточки резцов при учете "номерной поправки" определяют в зависимости от углов поворота ϕп зуборезной головки при профилировании, которые выбирают по формуле

где А - радиус движения зуборезной головки;

E1 - гипоидное смещение;

Rm i - среднее конусное расстояние;

r - номинальный радиус зуборезной головки;

θfi угол ножки зуба;

i - индексы колеса и шестерни гипоидной передачи;

W - величина развода резцов;

hf - высота ножки зуба;

α номинальный угол профиля зуба;

Lc - расстояние от оси производящего колеса до середины венца нарезаемого зубчатого колеса в плоскости касательной образующей конуса впадин;

μ - угол гипоидного смещения;

μo - разность углов наклона круговых зубьев колеса и шестерни,

при этом знаки (±) относятся так: (+) - для колеса, (-) - для шестерни.

| RU, патент, 2041034, B 23 F 9/14, 1994. |

Авторы

Даты

1998-05-20—Публикация

1996-08-15—Подача