Изобретение относится к автоматической электродуговой сварке в среде защитных газов неповоротных угловых стыков горизонтально расположенных труб с фланцами, преимущественно, плавящимся электродом и может быть использовано для сварки технологических трубопроводов.

Цель изобретения - повышение качества сварного соединения за счет обеспечения равномерного заполнения сечения шва по всему периметру сварного соединения при катете шва 4-10 мм.

Способ осуществляют следующим образом.

Перед сваркой углового соединения горизонтально расположенной неповоротной трубы с плоским фланцем сварочную горелку устанавливают в верхней точке сварного соединения радиально по отношению к трубе и фланцу (угол между осью сварочной горелки и касательной, проведенной к поверхности трубы, составляет 90°). Сварку производят на установке для сварки трубы и фланца и равномерного заполнения сечения шва по всему периметру сварного соединения автоматическим способом плавящимся электродом в смеси защитных газов (80%Аг+20%СО2).

После установки сварочной горелки в исходное положение включают источник сварочного тока и механизм подачи электродной проволоки. После зажигания электрической дуги и наведения сварочной ванны включают механизм поперечных колебаний сварочной горелки, обеспечивающий колеО

J

со

СП

Јь

бания конца электродной проволоки по заданному закону

A k- (p+simp),

где А амплитуда поперечных колебаний электродной проволоки (мм),

k - катет сварного шва (мм),

ц - угол положения сварочной горелки относительно вертикальной оси поперечного сечения трубы, град,

Р коэффициент, равный 3 при первом проходе и 1 при втором проходе, и задержки его при смене направления колебания на поверхности трубы на время 0,10-0,20 с и на поверхности фланца на время 0,15-0,25 с

Время задержки электродной проволоки на поверхности трубы назначается следую щим образом при ST 2-6 мм, Т,-, 0,1 - 0,15 с, при 5Т 6-8 мм, Ту 0,15-0,2 с, где Sr - толщина стенки трубы, мм, 7.т - вели чина задержки, с на поверхности трубы

Время задержки электродной проволоки на поверхности фланца определяется следующим образом при Sq, от 10 до 15 мм, 7«Ј, 0,15-0,2 с, при 5ф от 16 до 25 мм, 7j(f 0,2-0,25 с, где SQ - толщина фланца, мм, 7 |°время задержки на поверх

ноети фланца, с

Время задержки электродной проволоки определено опытным путем при времени задержки ниже нижних пределов (менее 0,10 с на трубе и 0,15 с на фланце) возможно несплавление, при времени задержки выше верхних пределов возможны подрезы основного металла и стекание расплавленного металла сварочной ванны

Одновременно включают привод перемещения сварочной горелки с механизмом колебания вокруг трубы При этом движение горелки начинается от верхнего положения Отсчет угла перемещения сварочной горелки производят от вертикальной оси в плоскости поперечного сечения трубы (сварного соединения) по направлению движения горелки

Форма сварного шва при сварке непо воротного соединения зависит от положения поверхности расплавленного металла сварочной ванны, величин и направления сил, действующих на нее (сила тяжести, газоди намическая сила электрической дуги, электромагнитная объемная сила, силы поверх ностного натяжения, реакции твердых сте нок)

В различных пространственных положе ниях направление и величина этих сил меняются, при этом металл ванны в каждый момент сварки стремится занять положение динамического равновесия

При сварке в нижнем положении, когда сварочная горелка находится вверху (), сварочная ванна находится в наиболее бла

гоприятном положении В этом случае твердые стенки удерживают ванну от вытекания, а силы тяжести и газодинамическая сила электрической дуги придают ей оптимальную форму По мере перемещения сварочной ванны на вертикальный участок от до газодинамические силы электрической дуги изменяют направление и при действуют перпендикулярно силе

тяжести При этом расплавленный металл подтекает под дугу и ширина сварочной ванны увеличивается Чтобы это компенсировать, величину амплитуды поперечных колебаний плавно уменьшают до 1 мм при . При сварке на участке от до

направление t аз (динамической силы электрической дуги продолжает изменяться и при ц 180° противодействует силе тяжести. При этом ширина сварочной ванны уменьшается, шов становится узким и высоким

0 Для того чтобы ширина шва и его катет соответствовали заданному, величину амплитуды колебаний плавно увеличивают При сварке на подъем от до газодинамические силы электрической дуги вытесняют жидкий металл в нижнюю хвосто5 вую часть ванны и под действием силы тяжести шов принимает резко выраженную форму узкого валика с увеличенной высотой Чтобы растянуть сварочную ванну поперек шва и уменьшить ее высоту, величина амплитуды поперечных колебаний элек0 тродной проволоки плавно увеличивается при и при

Ча участке сварного шва от до ширина сварочной ванны по мере перемещения ее в положение увеличивается за счет сил реакции твердых стенок и изменения направления действия

5

газодинамической силы электрической дуги При этом величина поперечных колебаний конца электрода плавно снижается при ф 270° и при

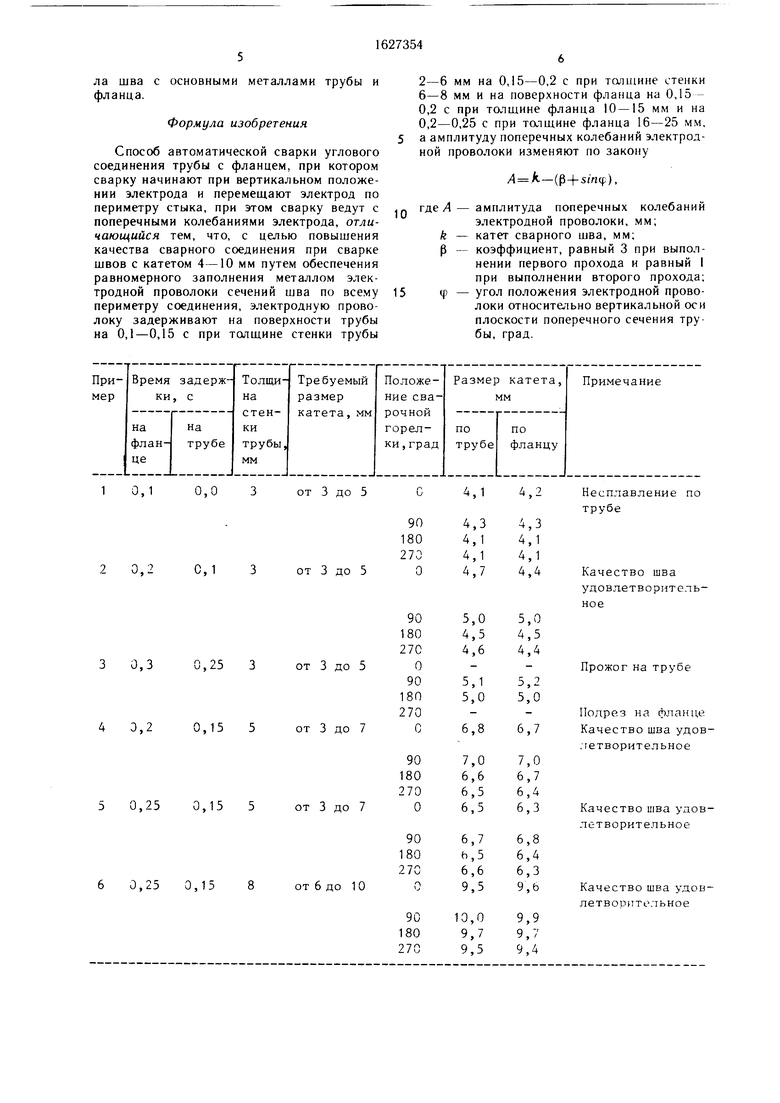

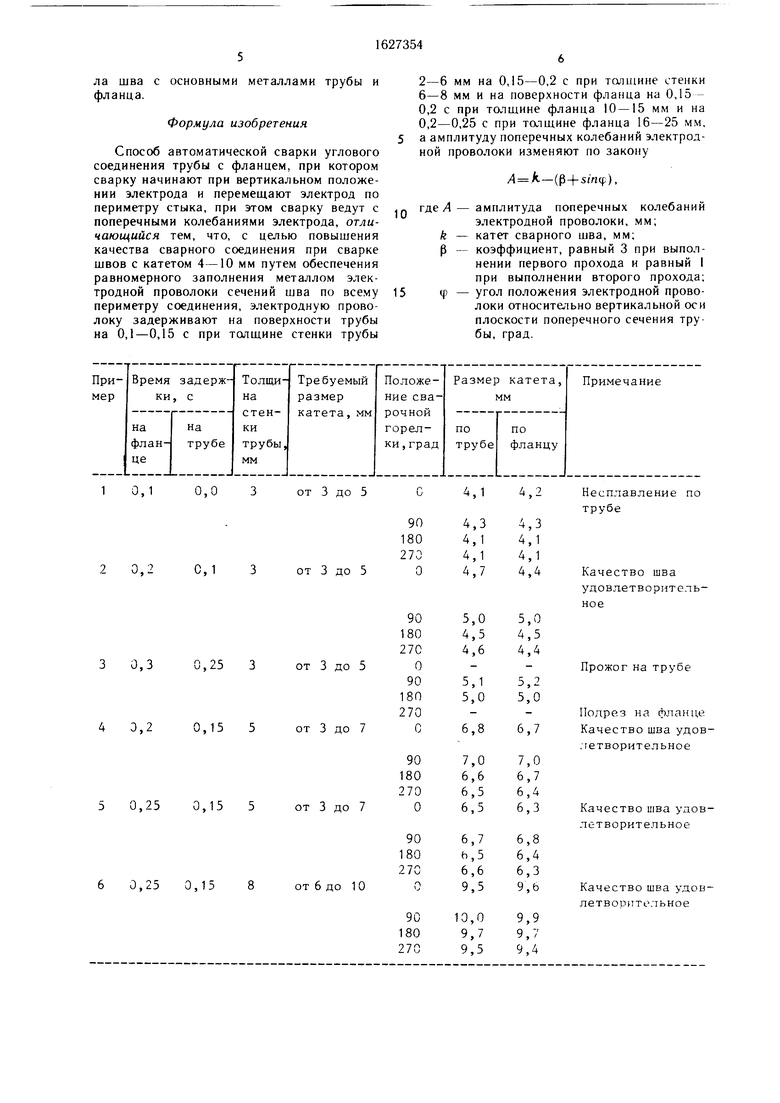

0 Пример Осуществляли сварку неповоротной горизонтально расположенной трубы из стали 10 с плоским фланцем из стали СТЗсп в смеси защитных газов (80%Аг + +20%СО2) сварочной проволокой диаметром 1,0 мм марки Св-08Г2С на следующих 5 режимах

Ток сварки, А125

Напряжение на дуге, В18

Скорость сварки, мм/с2,7

Частота поперечных колебаний конца электрода, 90 Амплитуду колебаний изменяли по заданному закону

Результаты осмотра полученного шва в зависимости от толщины стенки трубы и времени задержки электродной проволоки на ,. фланце и трубе приведены в таблице. Использование данного способа позволяет повысить качество сварного соединения за счет гарантированного сплавления метал0

ла шва с основными металлами трубы и фланца.

Формула изобретения

Способ автоматической сварки углового соединения трубы с фланцем, при котором сварку начинают при вертикальном положении электрода и перемещают электрод по периметру стыка, при этом сварку ведут с поперечными колебаниями электрода, отличающийся тем, что, с целью повышения качества сварного соединения при сварке швов с катетом 4-10 мм путем обеспечения равномерного заполнения металлом электродной проволоки сечений шва по всему периметру соединения, электродную проволоку задерживают на поверхности трубы на 0,1-0,15 с при толщине стенки трубы

0

5

2-6 мм на 0,15-0,2 с при толщине стенки 6-8 мм и на поверхности фланца на 0,15 - 0,2 с при толщине фланца 10-15 мм и на 0,2-0,25 с при толщине фланца 16-25 мм, а амплитуду поперечных колебаний электродной проволоки изменяют по закону

- (p-f 5Шф),

где Л- амплитуда поперечных колебаний электродной проволоки, мм;

k - катет сварного шва, мм;

Р - коэффициент, равный 3 при выполнении первого прохода и равный I при выполнении второго прохода;

Ф - угол положения электродной проволоки относительно вертикальной оси плоскости поперечного сечения трубы, град.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2013 |

|

RU2529127C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ НЕПОВОРОТНЫХ КОЛЬЦЕВЫХ ШВОВ ТРУБОПРОВОДОВ | 2021 |

|

RU2759350C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| Способ дуговой механизированной сварки | 1988 |

|

SU1696206A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОННО-ДУГОВОЙ ИМПУЛЬСНОЙ СВАРКИ СТАЛЬНЫХ ТРУБ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2004 |

|

RU2262424C1 |

| Способ сварки плавлением | 1987 |

|

SU1547991A1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU899296A1 |

| Способ дуговой сварки однослойных швов угловых соединений | 1983 |

|

SU1140912A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2409456C1 |

Изобретение относится к области автоматической электродуговой сварки в среде защитных газов неповоротных угловых стыков горизонтально расположенных труб с фланцем преимущественно плавящимся электродом и может быть использовано для сварки технологических трубопроводов. Цель изобретения - повышение качества сварного соединения за счет обеспечения равномерного заполнения сечения шва по всему периметру сварного соединения при катете (К) шва 4-10 мм. При сварке с поперечными колебаниями электродной проволоки последнюю задерживают на трубе на время 0,1-0,15 с и на время 0,15-0,2 с при толщине трубы соответственно 2-6 мм и 6- 8 мм. На фланце проволоку задерживают на время 0,15-0,2 с и 0,2--0,25 с при толщине фланца 10-15 мм и 16-25 мм соответственно. При этом амплитуду колебаний изменяют по закону (fi+siny ), где А - амплитуда поперечных колебаний проволоки (мм), ф - гол положения электродной проволоки относительно вертикальной оси поперечного сечения трубы (град ), k - катет сварного шва (мм), р - коэффициент, равный 3 при первом проходе и I при втором проходе при заварке шва. Способ позволяет добиться гарантированного сплавления металла проволоки с основными металлами трубы и фланца по всему периметру шва. табл. Ј (Л

0,1

0,0

от 3 до 5

4,14,2Несплавление по

трубе

| Патент США № 3268707, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-02-15—Публикация

1988-10-25—Подача