Изобретение относится к способу производства гидроксиламинсульфата методом каталитического восстановления монооксида азота водородом в разбавленном водном растворе серной кислоты в присутствии катализатора платина на носителе и может быть использовано при получении капро- лактана и при производстве минеральных удобрений.

Цель изобретения - увеличение производительности реактора при одновременном снижении удельного расхода водорода и монооксида азота.

Способ осуществляют следующим образом.

Гидроксиламинсульфат (ГАС) получают в барботажном колонном реакторе, заполненном разбавленной серной кислотой и

нанесенным платинозым катализатором, при этом весь поток водорода направляют в первый (нижний) ввод колонны, а монооксид азота распределяют по ее высоте. Соотношение расходов NO:H2 в первом вводе равно 1:3,5, э соотношение расходов N0 в каждом вводе и последующем по высоте колонны поддерживают равным 1,26-12,4.

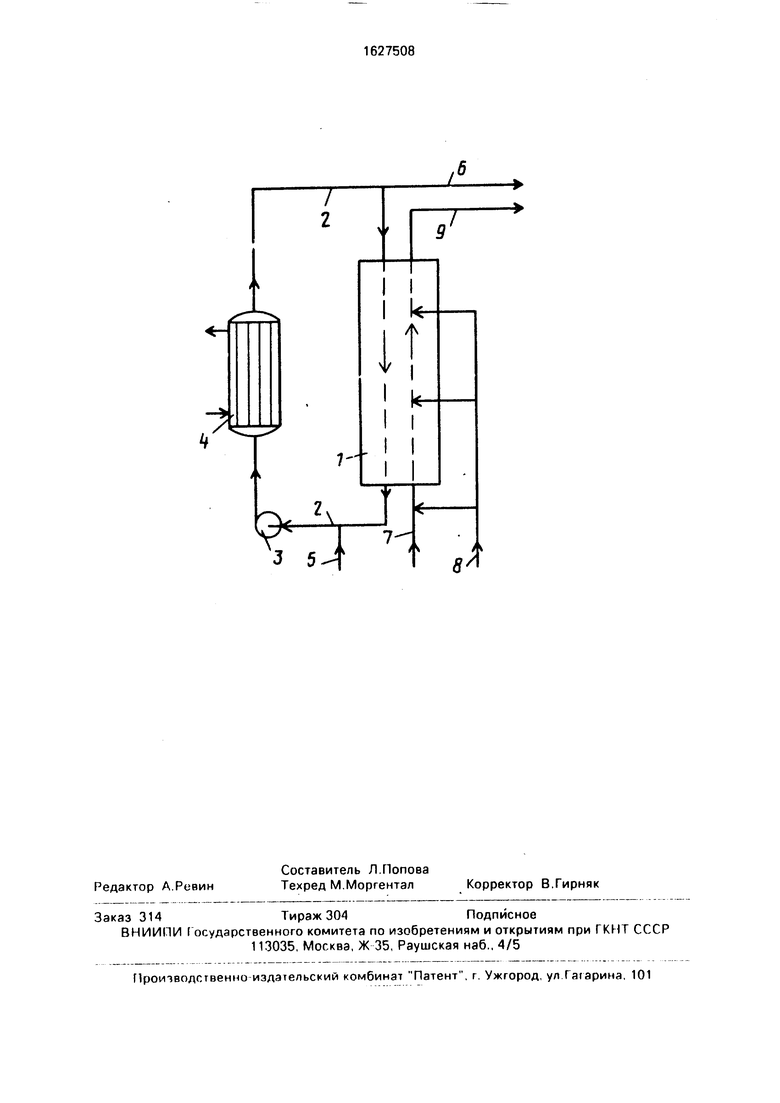

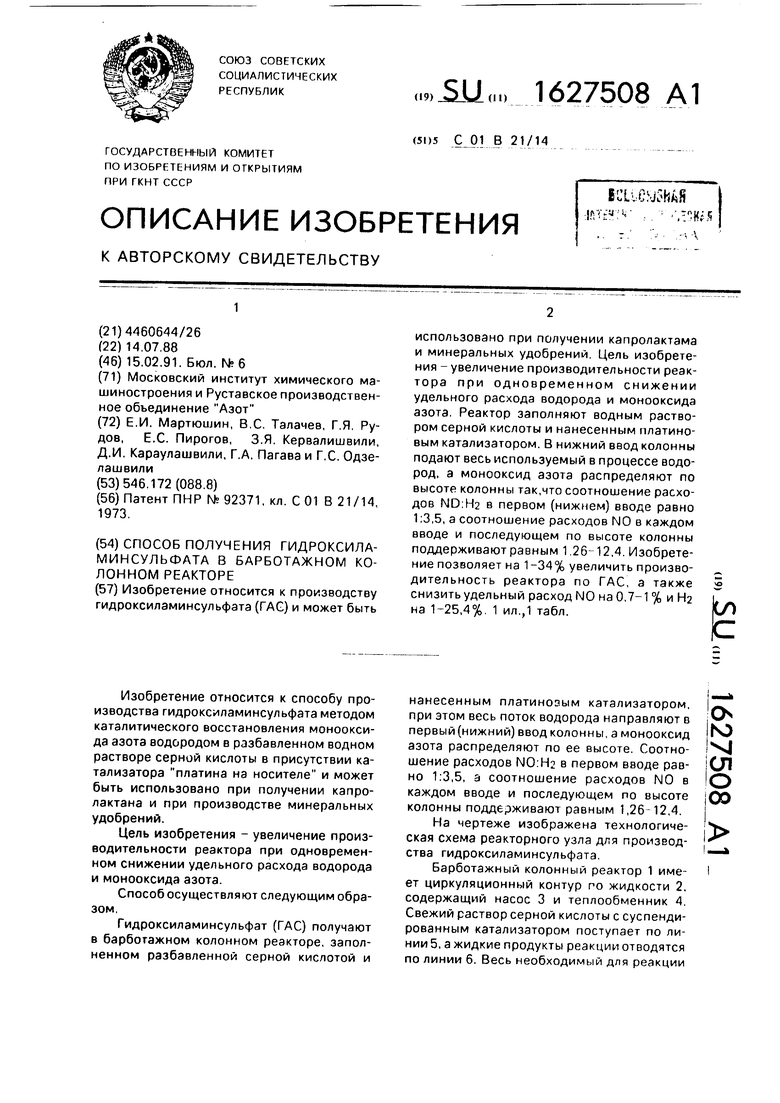

На чертеже изображена технологическая схема реакторного узла для производства гидроксиламинсульфата.

Барботажный колонный реактор 1 имеет циркуляционный контур по жидкости 2. содержащий насос 3 и теплообменник 4. Свежий раствор серной кислоты с суспендированным катализатором поступает по линии 5, а жидкие продукты реакции отводятся по линии 6. Весь необходимый для реакции

О

ю

XI

ел о

00

поток водорода поступает вниз колонны по линии 7, а поток оксида азота из линии 8 распределяется по высоте барботажной колонны. Абгазы отводятся из реактора по линии 9.

Пример. Реактор 1 рабочим объемом 9 м3 и высотой 8 м заполняют водным раствором серной кислоты с концентрацией 240 г/л и 180 кг мелкодисперсного катализатора (содержание Pt 1 мас.%) при 40°С. В реактор подают 294,6 нм /смеси N0 и На со средним соотношением NO:H2 1:2,2 (202,5 нм3/ч На и 92,1 м3/ч N0). При этом весь поток водорода направляют в нижний (первый) ввод колонны, а монооксид азота распределяют так: первый ввод - 57,7 нм°/ч (соотношение расходов NO:Ha 1:3,5); второй ввод - 30,7 нм3/ч (соотношение расходов N0 в первом и втором вводах равно 1:1,88); третий ввод - 3,7 нм3/ч (соотноше- ние расходов N0 во втором и третьем вводах равно 1:8,29).

Поток свежей кислоты - 0,96 м /ч, удельная производительность реактора 32,2 кг ГАС/м3 ч.

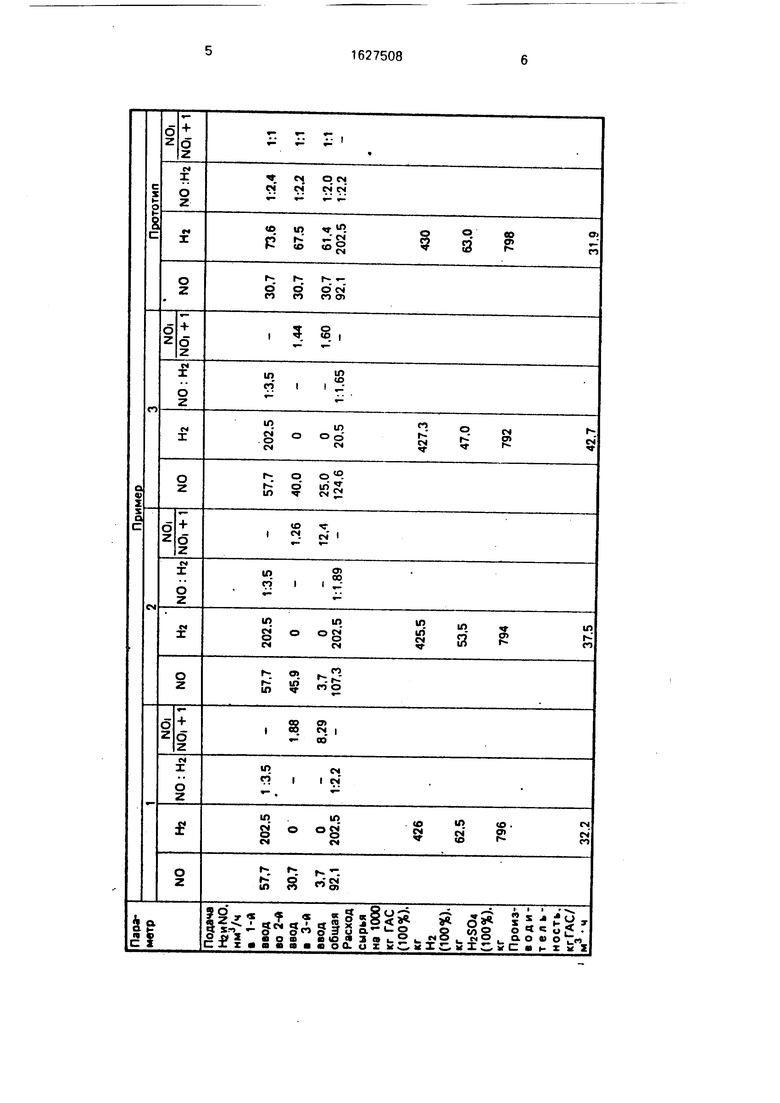

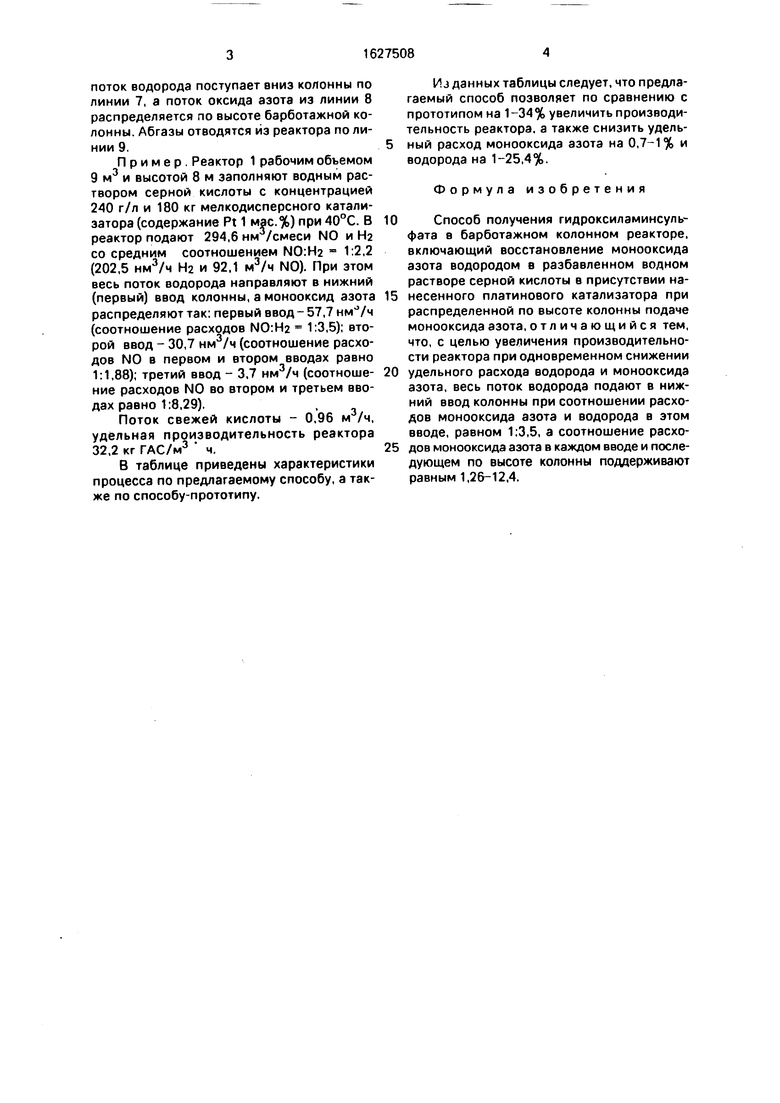

В таблице приведены характеристики процесса по предлагаемому способу, а также по способу-прототипу.

Из данных таблицы следует, что предлагаемый способ позволяет по сравнению с прототипом на 1-34% увеличить производительность реактора, а также снизить удельный расход монооксида азота на 0,7-1% и водорода на 1-25,4%.

Формула изобретения

Способ получения гидроксилэминсуль- фата в барботажном колонном реакторе, включающий восстановление монооксида азота водородом в разбавленном водном растворе серной кислоты в присутствии нанесенного платинового катализатора при распределенной по высоте колонны подаче монооксида азота, отличающийся тем, что, с целью увеличения производительности реактора при одновременном снижении удельного расхода водорода и монооксида азота, весь поток водорода подают в нижний ввод колонны при соотношении расходов монооксида азота и водорода в этом вводе, равном 1:3,5, а соотношение расходов монооксида азота в каждом вводе и последующем по высоте колонны поддерживают равным 1,26-12,4.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроксиламинсульфата в барботажном колонном реакторе | 1990 |

|

SU1775354A1 |

| Способ получения гидроксиламинсульфата | 1988 |

|

SU1599302A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2004 |

|

RU2279401C2 |

| Колонный барботажный реактор | 1989 |

|

SU1655555A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2003 |

|

RU2257340C1 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2389542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2717515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2005 |

|

RU2287481C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2019 |

|

RU2702575C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛАМИНСУЛЬФАТА | 2006 |

|

RU2327633C2 |

Изобретение относится к производству гидроксиламинсульфата (ГАС) и может быть использовано при получении капролактама и минеральных удобрений. Цель изобретения - увеличение производительности реактора при одновременном снижении удельного расхода водорода и монооксида азота. Реактор заполняют водным раствором серной кислоты и нанесенным платиновым катализатором. В нижний ввод колонны подают весь используемый в процессе водород, а монооксид азота распределяют по высоте колонны так,что соотношение расходов ND:H2 в первом (нижнем) вводе равно 1:3,5, а соотношение расходов N0 в каждом вводе и последующем по высоте колонны поддерживают равным 1.26-12.4. Изобретение позволяет на 1-34% увеличить производительность реактора по ГАС, а также снизить удельный расход N0 на 0,7-1 % и HZ на 1-25,4%. 1 ил.,1 табл. (Л С

| Патент ПНР № 92371, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-02-15—Публикация

1988-07-14—Подача