Изобретение относится к конструкции устройств для проведения химических реакций между компонентами газа и жидкости в барботажном слое, в том числе в присутствии третьей фазы в виде мелкодисперсных твердых частиц, суспендированных в жидкости, и может быть использовано, в частности, в качестве реактора синтеза гидроксиламинсульфата методом каталитического восстановления оксида азота водородом в разбавленном водном растворе серной кислоты в присутствии суспендированного в жидкости мелкодисперсного катализатора.

Целью изобретения является расширение диапазона устойчивой работы реактора и повышение эффективности путем равномерного распределения газожидкостного или газожидкостного с суспендированными твер- дыми частицами потока.

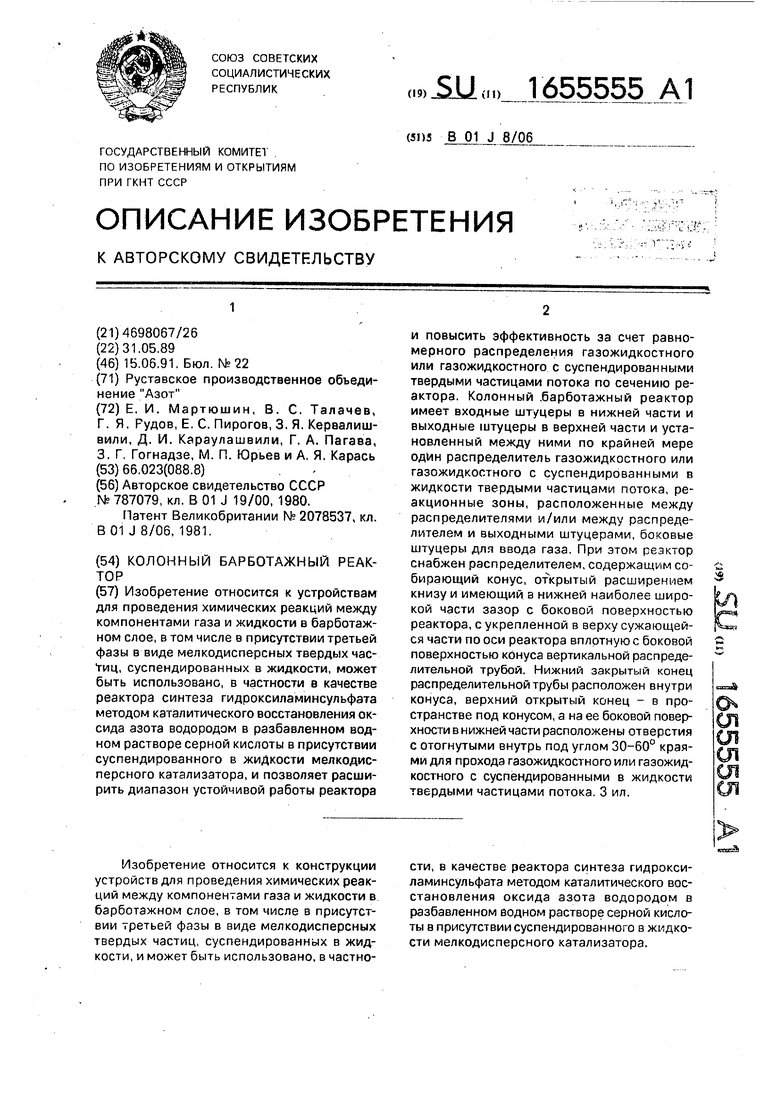

На фиг. 1 изображен барботажный реактор, общий вид; на фиг, 2 - распределительное устройство, общий вид; на фиг. 3 - разрез А-А на фиг. 2.

Распределитель содержит собирающий конус 1, распределительную трубу 2 с отверстиями 3 с отогнутыми краями 4, горизонтальную перфорированную тарелку 5, скрепленную с конусом 1 стержнем 6. Для ввода газа в газовую фазу двухфазной (или трехфазной) смеси имеется штуцер 7 и перфорированная газораспределительная трубка 8. Колонный барботажный реактор 9 имеет нижние входные штуцеры 10 и 11, верхние выходные штуцеры 12 и 13, по высоте реактора 9 установлено несколько распределительных устройств (фиг. 2). Между распределительными устройствами, а также между входными штуцерами 10, 11 и нижним распределительным устройством и верхним распределительным устройством и выходными штуцерами 12, 13 расположены реакционные зоны 14, которые могут быть разделены горизонтальными секционирующими тарелками 15.

Колонный барботажный реактор работает следующим образом.

Исходные газообразные реагенты подаются через штуцер 11, а жид кость (с содержащимися в ней твердыми суспендированными частицами)- через штуцер. 10. Химическая реакция между компонентами газовой и жидкой фаз (возможно в присутствии твердого суспендированного в жидкости катализатора) происходит в реакционной зоне 14, которая снабжена секционирующими тарелками 15. Жидкие продукты реакции с суспендированными твердыми частицами выводятся через штуцер 12, абгазы - через штуцер 13. Для снижения обратного пере- мешивания восходящего газожидкостного потока реакционная зона в реакторе разбита на ряд участков, между которыми установлены распределители потока (фиг. 1). Газожидкостный или газожидкостный с сус- пендированными в жидкости твердыми час- тицами поток собирается в верхней сужающейся части конуса 1 и проходит через отверстия 3 в боковой поверхности трубы 2. Отогнутые края 4 отверстий 3 при- дают потоку трубы вращательное движение, способствующее сепарации газовой фазы в центральной части трубы 2. Закрученный в трубе 2 поток набегает на перфорированную тэрелку 5, которая имеет переменное

по радиусу живое сечение. Так как диаметр распределительной трубы 2 существенно меньше диаметра реактора, тарелка 5 имеет меньшее живое сечение в центральной части и большее по периферии, что обеспечивает равномерное распределение потока по сечению реактора. Тарелка 5 скреплена с конусом 1 с помощью стержней 6, вся конструкция распределителя укрепляется на боковых стенках реактора.

Наличие зазора между нижней наиболее широкой частью конуса и боковой поверхностью реактора обеспечивает свободную циркуляцию суспендированных в жидкости твердых частиц. При этом площадь поперечного сечения зазора для предотвращения проскока через него части газа составляет величину, меньшую площади суммарного сечения отверстий в боковой поверхности распределительной трубы.

Ввод дополнительных потоков газа в реакторе 9 осуществляется через боковые штуцеры 7 и газораспределительную трубку 8. Смещение добавочного газа с газовой фазой восходящего двухфазного (или трехфазного) потока происходит как в газовом кармане, образующемся в верхней части собирающего конуса 1 при высоких расходах газа, так и в центральной части закрученного потока в распределительной трубе 2, независимо от расхода газа.

Таким образом, колонный бзрботажный реактор с распределителем потока предложенной конструкции позволяет расширить диапазон его устойчивой работы и обеспечить повышение эффективности за счет равномерного распределения газожидкостного потока по сечению реактора,

Формула изобретения Колонный барботажный реактор с восходящим потоком для проведения газожидкостных или газожидкостных с суспендированными в жидкости твердыми частицами процессов, содержащий корпус с входными штуцерами в нижней части и выходными в верхней части, установленный в реакторе между входными и выходными штуцерами по крайней мере один распределитель газожидкостного или газожидкостного с суспендированными в жидкости твердыми частицами потока, реакционные зоны, расположенные между распределителями и (или) между распределителем и выходными штуцерами, и боковые штуцеры для ввода газа, отличающийся тем, что, с целью расширения диапазона устойчивой работы реактора и повышения эффективности путем равномерного распределения газожидкостного или газожидкостного с суспендированными

твердыми частицами потока по сечению реактора, распределитель выполнен в виде устройства, содержащего собирающий конус, открытый расширением книзу и имеющий в нижней наиболее широкой части зазор с боковой поверхностью корпуса реактора, с укрепленной в верху сужающейся части по оси реактора вплотную с боковой поверхностью конуса вертикальной распределительной трубой, нижний закрытый конец которой расположен внутри конуса, верхний открытый конец - в пространстве под конусом, и перфорированную тарелку с переменным по

радиусу живым сечением, увеличивающим-;, ся от центра к периферии, и диаметром, меньшим или равным диаметру реактора, установленную горизонтально над верхним обрезом распределительной трубы, при этом на ее боковой поверхности в нижней части выполнены отверстия с отогнутыми внутрь под углом 30-60° краями для прохода газожидкостного или газожидкостного с суспендированными в жидкости твердыми частицами потока, при этом суммарная площадь сечения отверстий больше площади поперечного сечения зазора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАРЕЛЬЧАТЫЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 2006 |

|

RU2328340C2 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА С ДОБАВЛЕНИЕМ В РЕАГЕНТЫ АЗОТА | 2005 |

|

RU2282610C1 |

| Распределительное устройство для газожидкостного потока в неподвижном слое катализатора | 2021 |

|

RU2792200C1 |

| Барботажный реактор (его варианты) | 1982 |

|

SU1117079A1 |

| Барботажный противоточный колонный реактор | 1989 |

|

SU1699585A1 |

| БАРБОТАЖНЫЙ РЕАКТОР ЖИДКОФАЗНОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА С РАСПРЕДЕЛЕННЫМ ВВОДОМ РЕАГЕНТОВ | 2006 |

|

RU2328339C2 |

| НАСАДОЧНЫЙ РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 2005 |

|

RU2292945C2 |

| РЕАКТОР ДЛЯ ЖИДКОФАЗНЫХ ПРОЦЕССОВ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1999 |

|

RU2147922C1 |

| РЕАКТОР ПРЯМОГО ХЛОРИРОВАНИЯ ЭТИЛЕНА | 2007 |

|

RU2367511C2 |

| Способ получения гидроксиламинсульфата в барботажном колонном реакторе | 1988 |

|

SU1627508A1 |

Изобретение относится к устройствам для проведения химических реакций между компонентами газа и жидкости в барботаж- ном слое, в том числе в присутствии третьей фазы в виде мелкодисперсных твердых частиц, суспендированных в жидкости, может быть использовано, в частности в качестве реактора синтеза гидроксиламинсульфата методом каталитического восстановления оксида азота водородом в разбавленном водном растворе серной кислоты в присутствии суспендированного в жидкости мелкодисперсного катализатора, и позволяет расширить диапазон устойчивой работы реактора и повысить эффективность за счет равномерного распределения газожидкостного или газожидкостного с суспендированными твердыми частицами потока по сечению реактора. Колонный .барботажный реактор имеет входные штуцеры в нижней части и выходные штуцеры в верхней части и установленный между ними по крайней мере один распределитель газожидкостного или газожидкостного с суспендированными в жидкости твердыми частицами потока, реакционные зоны, расположенные между распределителями и/или между распределителем и выходными штуцерами, боковые штуцеры для ввода газа. При этом реактор снабжен распределителем, содержащим собирающий конус, открытый расширением книзу и имеющий в нижней наиболее широкой части зазор с боковой поверхностью реактора, с укрепленной в верху сужающейся части по оси реактора вплотную с боковой поверхностью конуса вертикальной распределительной трубой. Нижний закрытый конец распределительной трубы расположен внутри конуса, верхний открытый конец - в пространстве под конусом, а на ее боковой поверхности в нижней части расположены отверстия с отогнутыми внутрь под углом 30-60° краями для прохода газожидкост ного или газожидкостного с суспендированными в жидкости твердыми частицами потока. 3 ил.

фиг. г

№3

| Барботажный реактор | 1967 |

|

SU787079A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УНИВЕРСАЛЬНЫЙ ТОКОСЪЕМНИК ДЛЯ МЕДИЦИНСКИХ ИССЛЕДОВАНИЙ | 1993 |

|

RU2078537C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-06-15—Публикация

1989-05-31—Подача