Изобретение относится к получению заливочных материалов, пригодных для отливки в разъемные формы изделий или деталей, стойких к абразивному износу в пульпах, содержащих твердые частицы, взвешенные в водных раство - рах .агрессивных сред.

Цель изобретения - повышение ударной вязкости, теплостойкости и стойкости материала к истиранию в среде, включающей фосфогипс.

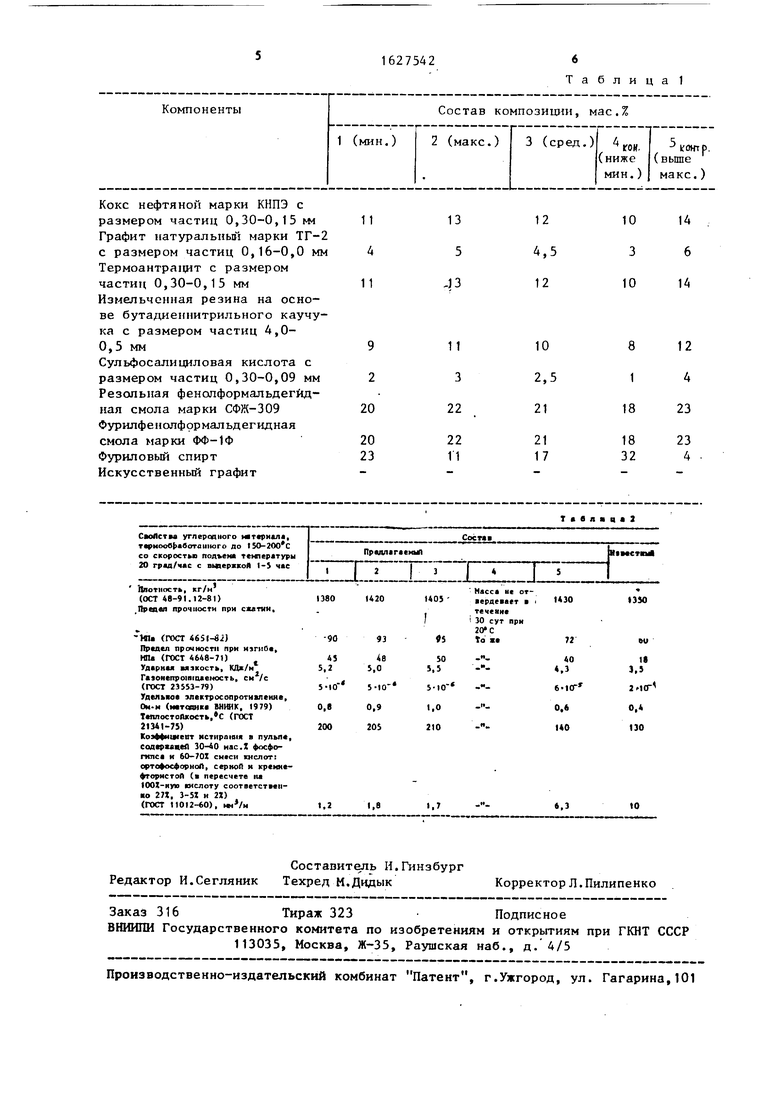

Состав композиций представлен в табл.1, а свойства - в табл.2. ;

В композиции используются компоненты: измельченная до частиц с размером 4,0-0,5 мм вулканизованная резина из бутадиеннитрильного каучука по ГОСТ 7738-79, например из каучука марки СКК-18РВДМ; термоантрацит с размером частиц 0,3-0,15 мм по ТУ 14-6-136-83; фуриловый спирт по ОСТ 59.02.004.22-83; резольная водоэмульсионная фенолформальдегидная смола по ГОСТ 20907-75 марки СФК-309; фурилфенолформальдегидная смола по ТУ 59-118-77 марки ФФ-1Ф; нефтекокс с размером частиц 0,3-0,15 по ГОСТ 22.898-76 марки КНПЭ; натуральный графит с размером частиц 0,16-0,03 по ГОСТ 4596-75 марки ТГ-2; сульфоОN3 1 СП

салициловая кислота с размером частиц 0,3-0,09 мм по РОТ 4478-78.

Процесс получения углеродного заливочного материала и изделий из пего сводится к следующему.

В шаровую мельницу загружают обрезки (отходи) резины на основе бу- тадиеннитрилыюго каучука, стальные шары и жидкий азот. Под действием жидкого азота резина превращается в хрупкое вещество, которое дробится стальными шарами до частичек с размером 4 мм и менее в течение 8- 15 мин. Шаровую мельницу останавливают, из нее выгружают измельченную резину и просеивают через сито с 4 Мм отверстиями в просвете и с 0,5 мм отверстиями в просвете. С сита с 0,5 мм отверстиями в просвете дробленные частицы резины используют для изготовления углеродного материала.

Кокс с размером частиц 0,30- 0,15 мм, термоантрацит с размером частиц 0,30-0,15 мм, натуральный графит с размером частиц 0,16 мм и меньше, размолотую резину на основе бу- тадиеннитрильного каучука с размером частиц 4,0-0,5 мм в соответствии с требованием рецептуры загружают в смесительную машину с Z-образными лопастями без подогрева и перемешивают в ней в течение 40-50 мин. К смеси приливают резолъную фенолфор- мальдегидную смолу марки СРЖ-309, фурилфенолформальдегидную смолу ФФ-1Ф и фуриловый спирт при работающей мешалке. Смесь перемешивают в течение 50-60 мин перед заливкой смеси в разъемные формы и смесь вводят сульфосалицшювую кислоту с размером частиц 0,3-0,09 мм и массу размешивают в течение 3-10 мин. Массу с отвердителем заливают в формы без применения давления при 20-30°С. Масса под действием отвердителя затвердевает в течение 3-6 ч в зависимости от теплопроводности формы и температуры помещения. Затвердевшее I

изделие - полуфабрикат извлекают из формы и подвергают термообработке в термокамере до 150-200ffC со скоростью подъема температуры 20 град/ч и выдержкой при конечной температуре от 1 до 5 ч в зависимоети от га- (баритов и тетины изделия. Изделие, охлажденное до 50-70 0, вынимают из

термокамеры, подвергают контролю на отсутствие вспучиваний, трещин, ско- .лов. Годное изделие подвергают, если требуется, мехобработке в соответствии с чертежными размерами и допус5 ками.

Формула изобретения

Композиция для углеродных заливоч- 0 ных материалов, включающая нефтекокс, граф г, резольнуга водоэмульсионную фенолформальдегидную смолу и отвер- дитель, отличают а яс я тем, что, с целью повышения ударной вяз- 5 кости,теплостойкости и стойкости материала к истиранию в среде, включающей фосфогипс, она содержит в качестве графита натуральный графит, в качестве отвердителя - сульфоса- 0 лициловую кислоту и дополнительно - резиновую крошку на основе бутадиен- нитрильного каучука, термоантрацит, фурилфенолформальдегидную смолу и фуриловый спирт при следующем соотношении компонентов, мас.%:

Нефтекокс11-13

Натуральный графит4-5

Термоантрацит11 - 13

Резиновая крошка на Qоснове бутадиеннитрильного каучука9-11Резольнап водоэмульсионная фенолфор- мальдегндная смола 20 - 22 Фурилфенолформальдегидная смола20 - 22

Сульфосалициловая

кислота 2-3

Фуриловый спирт Остальное

5

5

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ КОМПОЗИЦИОННОЙ РЕЗИНО-ПОЛИМЕРНОЙ СМЕСИ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2017 |

|

RU2685204C2 |

| Полимерсиликатобетонная композиция | 1980 |

|

SU878748A1 |

| Фенолоформальдегидная замазка | 1990 |

|

SU1735336A1 |

| Композиция для получения пенопласта | 1978 |

|

SU765298A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФРИКЦИОННОГО МАТЕРИАЛА | 2003 |

|

RU2260018C2 |

| Полимерная композиция | 1983 |

|

SU1224320A1 |

| Способ получения наполненного полиуретана пониженной горючести | 2023 |

|

RU2818123C1 |

| ПОЛИМЕРНАЯ ФРИКЦИОННАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1993 |

|

RU2090578C1 |

| Антифрикционная полимерная композиция | 1982 |

|

SU1162827A1 |

| КЛЕЕВОЙ СОСТАВ | 1994 |

|

RU2078108C1 |

Изобретение относится к получению заливочных материалов для отливки 2 в разъемные формы изделий или деталей, стойких к абразивному износу в пульпах, содержащих твердые частицы, взвешенные в водных растворах агрессивных сред,-Изобретение позволяет повысить ударную вязкость, теплостойкость и стойкость материала к истиранию в среде, включающей фосфор, за счет использования состава, содержащего, мас.%: нефтекокс 11,0-13,0; натуральный графит 4,0-5,0; термоантрацит 11,0-13,0; резиновая крошка на основе бутадиеннитрильного каучука 9,0-11,0; резальная водоэмульсионная фенолформальдегидная смола 20,0-22,0, фурилфенолформальдегидная смола 20,0-22,0; сульфосалициловая кислота 2,0-3,0; фуриловый спирт остальное . 2 табл. П

| Способ изготовления литых изделий на основе графитосмоляных масс | 1961 |

|

SU147760A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-02-15—Публикация

1988-09-21—Подача