Изобретение относится к средствам защиты и герметизации химического оборудования и строительных конструкций.

Известны отверждающие замазки, состоящие из жидкого и твердого компонентов. Жидкий представляет собой резольную смолу, содержащую дихлоргидрин глицерина, бензиловый или изопропиловый спирт. Твердый компонент является механической смесью наполнителя - мелкоизмельченного графита или нефтекокса, и отвердителя - n-толуолсульфохлорида. Перед применением оба компонента смешивают до образования гомогенной массы.

Недостатком данного состава является низкая скорость отверждения - не 10 сут при 15-20° С, токсичность отвердителя п-толуолсульфохлорида, его легкая гидроли- зуемость и повышенная коррозия под действиемпродуктовгидролизатехнологического оборудования.

Наиболее близкой к изобретению является замазка, содержащая, мас.%: резольную фенолформальдегидную смолу 44,7; изопропиловый спирт 1,3; дихлоргидрин глицерина 4; нефтекокс (наполнитель) 45; хлористый кальций с фосфорной кислотой (отвердитель 5).

В качестве наполнителя известно использование микробарита, древесной муки, окиси алюминия, графита, термофосфогип- са и микроасбеста.

В качестве разбавителя известно использование гидроксилсодержагцих соединений - одно-, двух- и трехатомных спиртов.

Недостатком известной смазки являются неудовлетворительные адгезия и эластичность, а также использование токсичного дихлоргидрин глицерина.

Цель изобретения - повышение эластичности и адгезии, исключение токсичного сырья.

Х| СО

ел

Сл

со о

Поставленная цепь достигается тем, что замазка, содержащая резольную фенолфор- мальдегидную смолу, наполнитель, растворитель, в качестве модификатора - бутилированный стиромаль - чередующий- ся сополимер стирола и монобутилового эфира малеиновой кислоты, ортофосфор- ную кислоту и хлорид металла, в частности хлорид цинка, и дополнительно новолачную фенолформальдегидную смолу при следую- щем соотношении компонентов, мас.%: фе- нолформальдегидная смола резольная 25-52,4; фенолформальдегидная смола но- волачная 4,8-16,1; бутилированный стиромаль - чередующийся сополимер стирола и монобутилового эфира малеиновой кислоты 0,5-2,3; наполнитель 20,0-47,2; растворитель 8,2-16,5; хлорид цинка 1,1-3,5; орто- фосфорная кислота 0,5-3,5.

В качестве резольной фенолформальде- гидной смолы используют смолы марки СФ- 381, СФ-381Ф. В качестве новолачной фенолформальдегидной смолы берут смолы СФ-0110, СФ-0112, СФ-014.

В качестве наполнителя - микробарит, древесная мука, окись алюминия, графит, нефтекокс, термофосфогипс, микроасбест.

В качестве разбавителя - этилцелло- зольв, метил- или этилкарбитол, двух- или трехатомные спирты - этилен или диэтилен- гликоль.

Замазку готовят путем смешивания фе- нолформальдегидных смол с разбавителем при 30-60° С. Гомогенизацию компонентов, кроме фосфорной кислоты, осуществляют в смесителе с Z-образной мешалкой. Фосфорную кислоту добавляют непосредственно

перед применением замазки. Наносят замазку шпателем или ракелем.

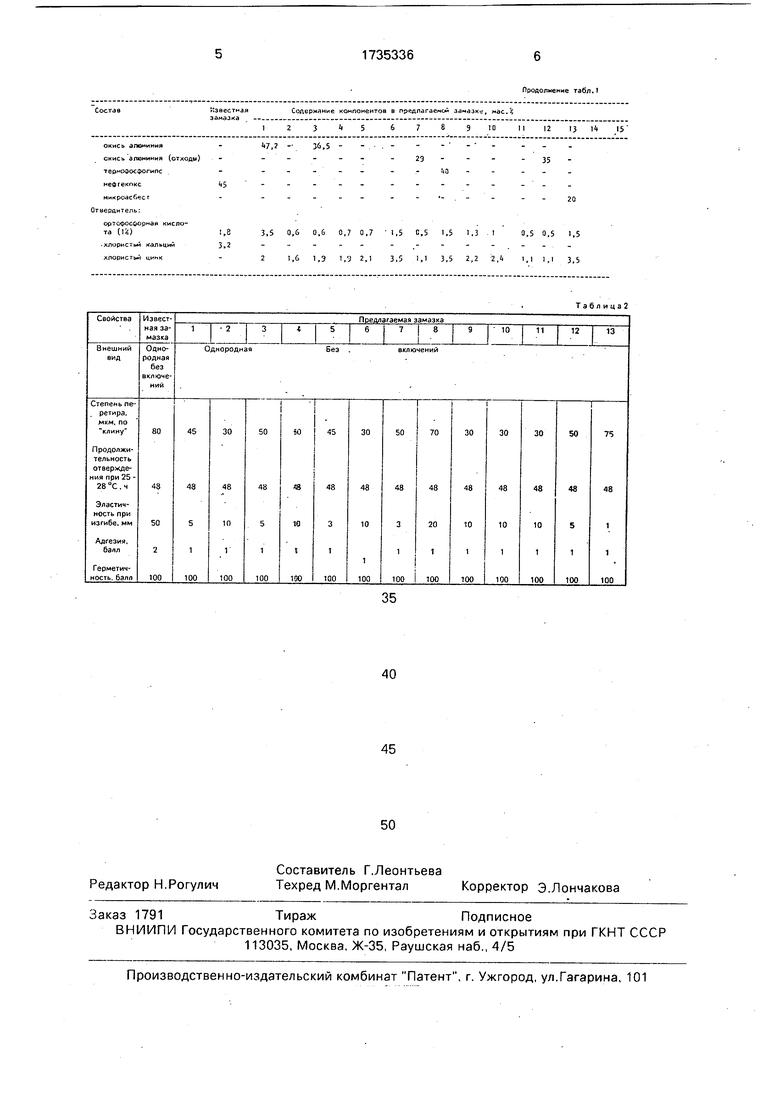

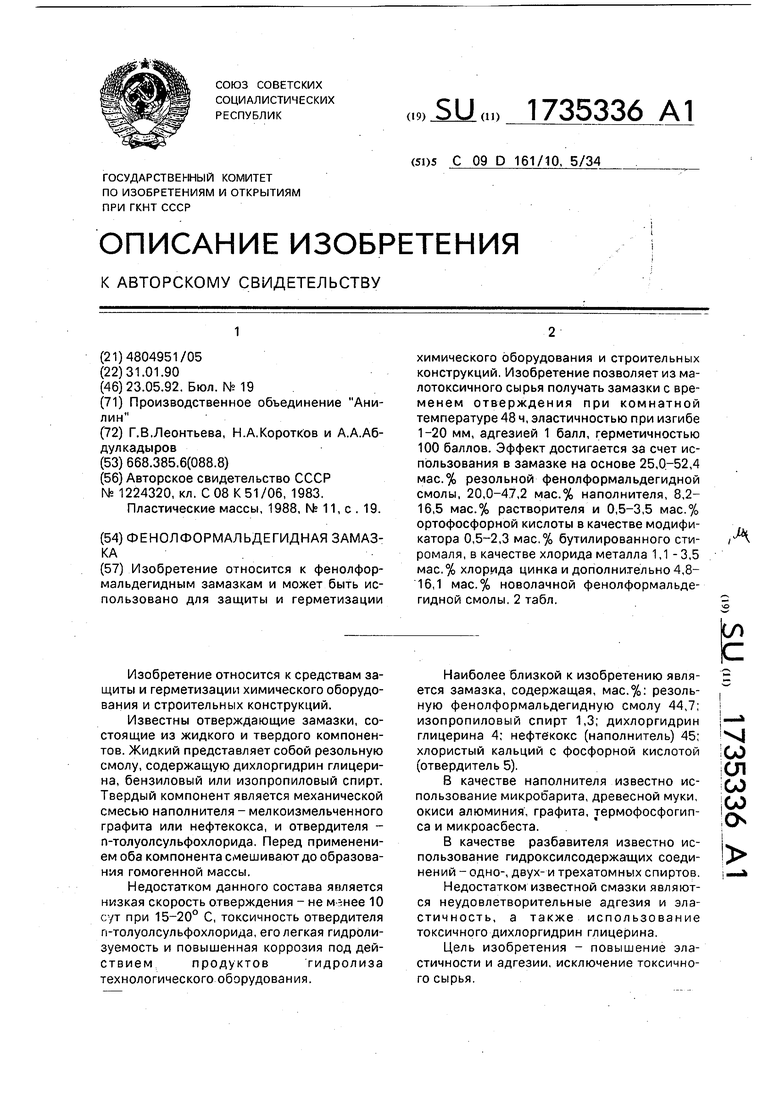

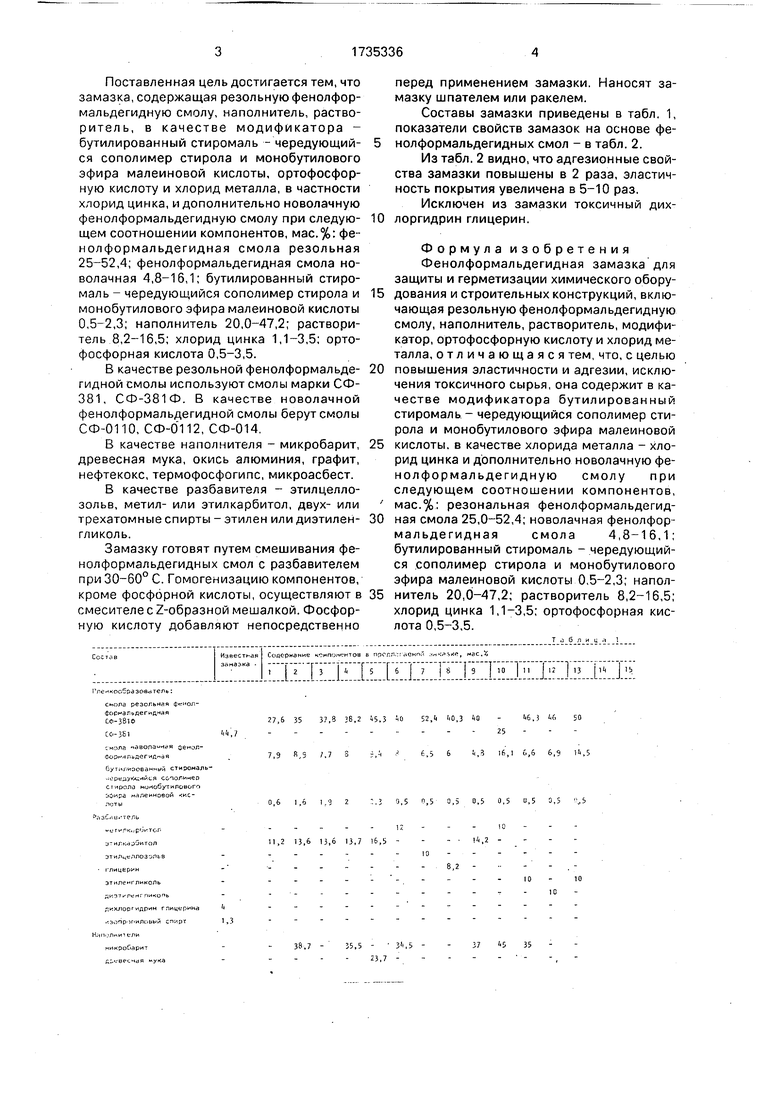

Составы замазки приведены в табл. 1, показатели свойств замазок на основе фе- нолформальдегидных смол - в табл. 2.

Из табл. 2 видно, что адгезионные свойства замазки повышены в 2 раза, эластичность покрытия увеличена в 5-10 раз.

Исключен из замазки токсичный дих- лоргидрин глицерин.

Формула изобретения Фенолформальдегидная замазка для защиты и герметизации химического оборудования и строительных конструкций, включающая резольную фенолформальдегидную смолу, наполнитель, растворитель, модификатор, ортофосфорную кислоту и хлорид металла, отличающаяся тем, что, с целью повышения эластичности и адгезии, исключения токсичного сырья, она содержит в качестве модификатора бутилированный стиромаль - чередующийся сополимер стирола и монобутилового эфира малеиновой кислоты, в качестве хлорида металла - хлорид цинка и дополнительно новолачную фе- нолформальдегидную смолу при следующем соотношении компонентов, мас.%: резональная фенолформальдегидная смола 25,0-52,4; новолачная фенолформальдегидная смола 4,8-16,1; бутилированный стиромаль - чередующийся сополимер стирола и монобутилового эфира малеиновой кислоты 0,5-2,3; наполнитель 20,0-47,2; растворитель 8,2-16,5; хлорид цинка 1,1-3,5; ортофосфорная кислота 0,5-3,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЗИТИВНЫЙ ФОТОРЕЗИСТ | 1985 |

|

SU1364051A1 |

| КОМПОЗИЦИЯ ДЛЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОПЛАСТА | 1990 |

|

RU2022978C1 |

| Способ изготовления гранулированных стеклонаполненных фенопластов с использованием отходов дозирующихся стеклоармированных материалов | 1989 |

|

SU1678640A1 |

| Замазка | 1985 |

|

SU1331872A1 |

| Позитивный фоторезист | 1981 |

|

SU1068879A1 |

| Полимерная литьевая композиция | 1990 |

|

SU1733445A1 |

| АДГЕЗИОННАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2039784C1 |

| ФЕНОЛФОРМАЛЬДЕГИДНОЕ СВЯЗУЮЩЕЕ И СТЕКЛОПЛАСТИК НА ЕГО ОСНОВЕ | 2016 |

|

RU2633717C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА | 2011 |

|

RU2477734C1 |

| Углеволокнистый пресс-материал | 1987 |

|

SU1512995A1 |

Изобретение относится к фенолфор- мальдегидным замазкам и может быть использовано для защиты и герметизации химического оборудования и строительных конструкций. Изобретение позволяет из малотоксичного сырья получать замазки с временем отверждения при комнатной температуре 48 ч, эластичностью при изгибе 1-20 мм, адгезией 1 балл, герметичностью 100 баллов. Эффект достигается за счет использования в замазке на основе 25,0-52,4 мас.% резольной фенолформальдегидной смолы, 20,0-47,2 мас.% наполнителя, 8,2- 16,5 мас.% растворителя и 0,5-3,5 мас.% ортофосфорной кислоты в качестве модификатора 0,5-2,3 мас.% бутилированного сти- ромаля, в качестве хлорида металла 1,1 - 3,5 мас.% хлорида цинка и дополнительно 4,8- 16,1 мас.% новолачной фенолформальдегидной смолы. 2 табл. А Ё

енкосбразоватеяь

снола резогьная itt-нолформагодегидная

СО-381Ф

U-ЗЬ

Формнгодегидпая Гутмги-юеэнмыи стирональ- t-pc:rayic - ii Lfl сополимер стирола мипобу илового

1й,7

27,6 35 37,3 38,2 А5.3 чО 52,4 0,3 48 7,9 8,5 /,7 S-,н

6,5 6М

J-ИГ Р-тТОЛ

этил с-шозjits Iлицерин этиленгликсль

ЛИЗТ-тен

дихлорг идрин пицерина

jonp )Г ИЛ( ВЫЙ стрт1,3

M ЛпитсЛИ

иикроОари

и венчая мука

4,2 13,6 13,6 13,7 16,5

38,7 - 35,5 - Зь.5 - 37 45 35 23,7 -----Н,) 46 50

52,4 0,3 48

6,5 6М 16,1 6,6 6,ч 14,5

1,5 ,5 3,5 0,5 0,5 ,5 0,5

Известная замазка

Содержание компонентов в предлагаемой замазк, мае.

ОКИСЬ дЛЮМИНИЙ

снись алюминия (отходы) термоОосфогипс

иефгекпкс 5

микро сбесг Отыердитель:

ортофос ориая кислота (шi,e

хлористый кальций хлористый цинк

7,2 - 36,5 2Э

35

20

3,5 0,6 0,6 0,7 0,7 1,5 0,5 1,5 1.3 10,5 0,5 1,5

21,6 1,3 1/J 2,1 3,5 1,1 3,5 2,2 2,1. 1,1 1,1 3,5

Продолжение табл.I

12 13 1 15

2Э

35

20

ТэблицаЗ

| Полимерная композиция | 1983 |

|

SU1224320A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Пластические массы, 1988, Ms 11, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

Авторы

Даты

1992-05-23—Публикация

1990-01-31—Подача