Изобретение относится к технологии оптического приборостроения, а именно к способам изготовления многолинзовых объективов в оправе.

Целью изобретения является повышение точности изготовления объектива.

Поставленная цель достигается тем, что в способе изготовления многолинзового объектива в оправе, заключающемся в том, что линзы устанавливают последовательно в литейную форму, поочередно центрируют с помощью вводимых центрирующих элементов, заливают пластмассой и после затвердевания пластмассы удаляют центрирующие элементы, каждую линзу центрируют с помощью вводимого в осевом направлении центрирующего элемента, выполненного в виде полого ступенчатого цилиндра с круговой центрирующей кромкой, а при заливке пластмассой формируют для каждой последующей линзы базовую цилиндрическую поверхность, центрирующую кромку и разделительный участок, при этом размеры центрирующего элемента удовлетворяют зависимостям:

D Ол 4 Д + у(0л + Л); DCB d D;

I i±(Ri-YRb (|)2 )±

±(R2-/RM)2) +

+ y(t±(Ri-YRT-(|77±

±(R2-VR2-(

где D - диаметр участка центрирующего элемента, формирующего в оправе базовую цилиндрическую поверхность;

Ол - диаметр линзы;

Л- зазор между линзой и базовой цилиндрической поверхностью оправы;

у - коэффициент усадки пластмассы;

d - диаметр участка центрирующего элемента, формирующего в оправе разделительный участок и центрирующую кромку;

DCB - световой диаметр линзы.

Ё

О

ю

00

о

со

о

I - длина участка центрирующего элемента, формирующего разделительный участок оправы;

t - воздушный промежуток между линзами по оси объектива;

RI. R2 - радиусы кривизны соседних поверхностей соответствующих линз.

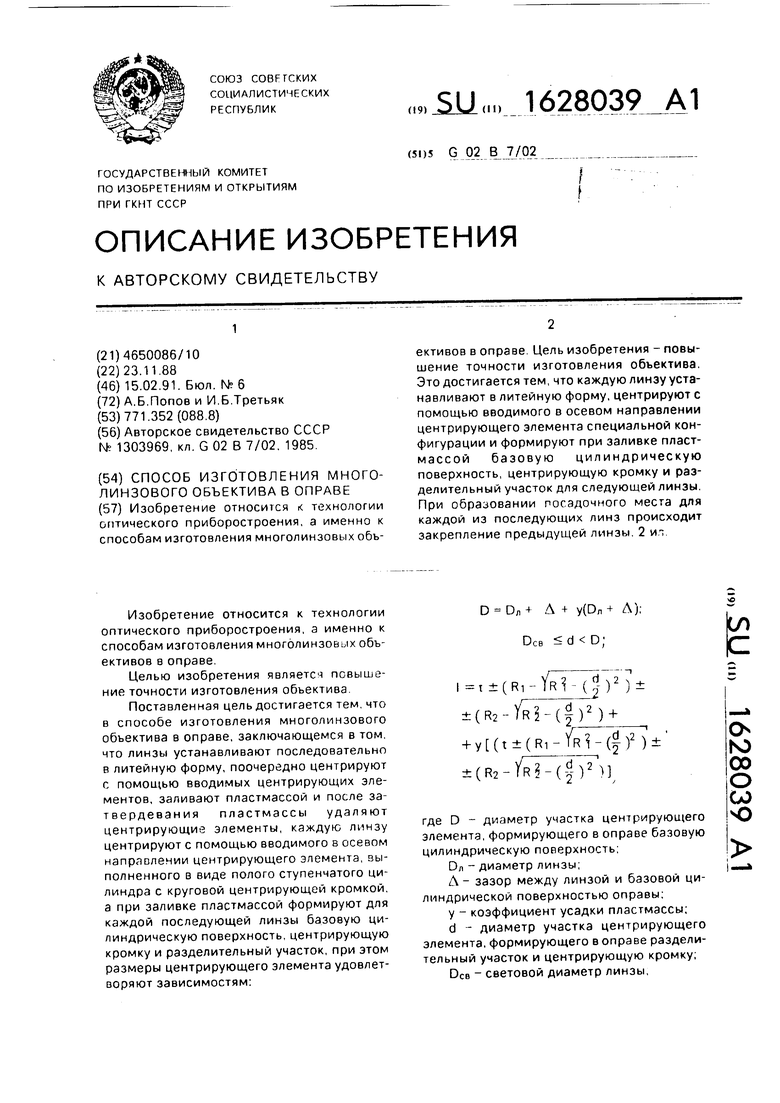

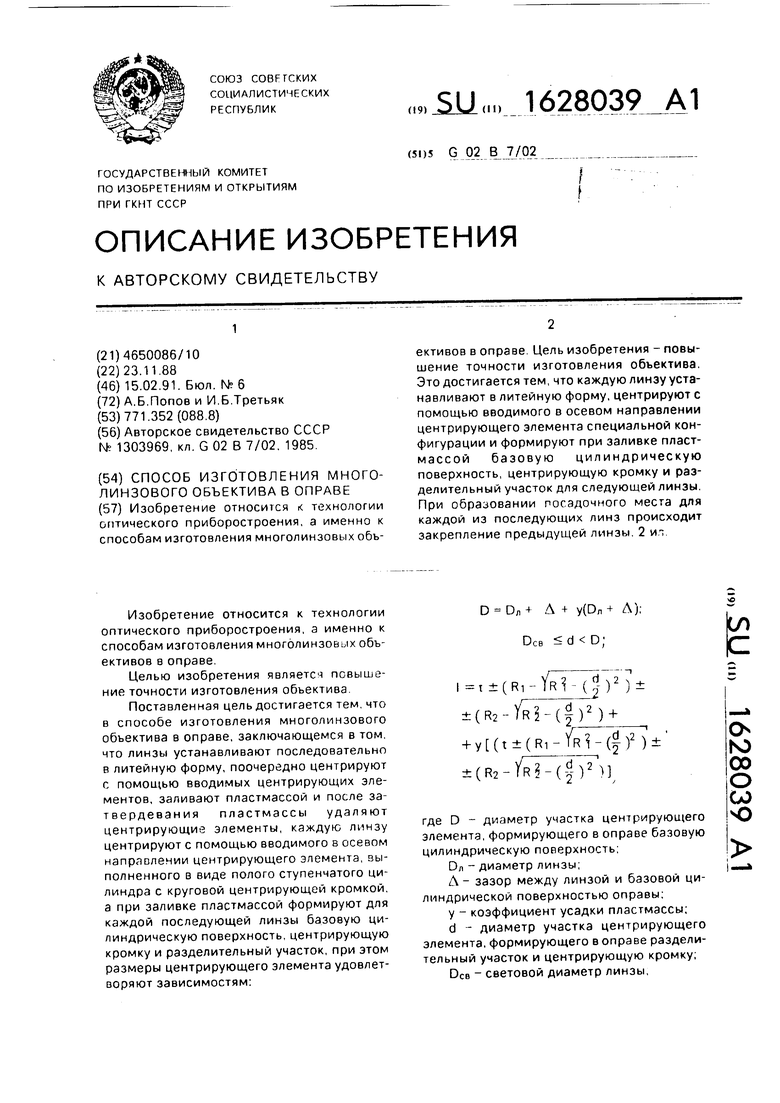

Размеры рабочих поверхностей центрирующего элемента (фиг. 1) рассчитывают следующим образом.

Диаметр D участка а центрирующего элемента, формирующего базовую цилиндрическую поверхность, должен превышать диаметр линзы на величину зазора Д , который обеспечивает возможность установки линзы в сформированный участок оправы. Зазор выбирается минимально необходимым и ч зависимости от диаметра линзы составляет 0,01-0,03 мм. Также при расчете величины D следует учесть усадку пластмассы при затвердевании, характеризующуюся коэффициентом усадки у:

D - D,i - А + у(Ол f Д ).

(D

Диаметр d поверхности b центрирующего элемента, предназначенный для создания разделительного участка и центрирующей кромки, выбирается из кон- струкшвных особенностей схемы -- радиуса кривизны линзы, рлсстояния между соседними линзами и т.д.,но должен быть не менее светового диаметра линзы DCB.

Длина I поверхности b определяет величину разделительного участка и обеспечивает требуемый воздушный промежуток между линзами С учетом усадки пластмассы длина I рассчитывается по формулам:

I (t ± a ± b)+y(t ± a ± b), (2) где t - воздушный промежуток между линзами;

а,Ь - гтрелки прогибов соседних поверхностей линз на высоте d/2,

a.b R -уР-(|.):

где R - радиус кривизны поверхности линзы, для которой рассчитывается стрелка прогиба.

Общая формула для расчета длины I получается при объединении формул (2) и (3):

(Ro-TR§-(|)2)±

±(RB-1/RJ- (|)2 ) +

« oИ

+ у (t ± ( RO - i R 8 - (f )2 ) ±

±, R,

i R в

О л2

(Г)1

еаноит

о дьовкеаи ку иD

оин- а деиакс) нр3)

нка

I и

Наклон а поверхности с, формирующий центрирующую кромку, выбирается с учетом радиуса кривизны опорной поверхности линзы и составляет 30-90°.

5Таким образом, при заливке пластмассой ступенчатая поверхность центрирующего элемента формирует посадочное место для линзы, однозначно определяющее положение линзы в соответствии с оптической

10 схемой объектива.

При этом каждая линза центрируется по базовой цилиндрической поверхности и двум центрирующим кромкам, одной из которых является кромка центрирующего эле15 мента, а другой - кромка, сформированная в оправе.

Наличие сопрягаемой с линзой базовой цилиндрической поверхности оправы позволяет ограничить поперечное смещение

20 линзы относительно номинального положения, возникающее в результате погрешностей изготовления центрирующих кромок и установки центрирующего элемента.

При этом поперечное смещение линзы

25 будет определяться величиной половины зазора, необходимого для установки линзы, и в зависимости от ее диаметра может составлять 0,005-0,015 мм, что обеспечивает повышенную точность центрирования лин30 зы,

Кроме того, базовая цилиндрическая поверхность является единственным центрирующим фактором для линз с углом сходимости менее 20°.

35 Рабочие поверхности каждого центрирующего элемента изготавливаются за один установ с высокой точностью, причем его наружная поверхность е изготавливается плотно по внутренней поверхности формы.

40 Это обеспечивает соосность формируемых при заливке пластмассой посадочных мест для линз единой базы - внутренней поверхности формы - и позволяет получить сцентрированный объектив, у которого наружная

45 поверхность оправы соосна его оптической оси.

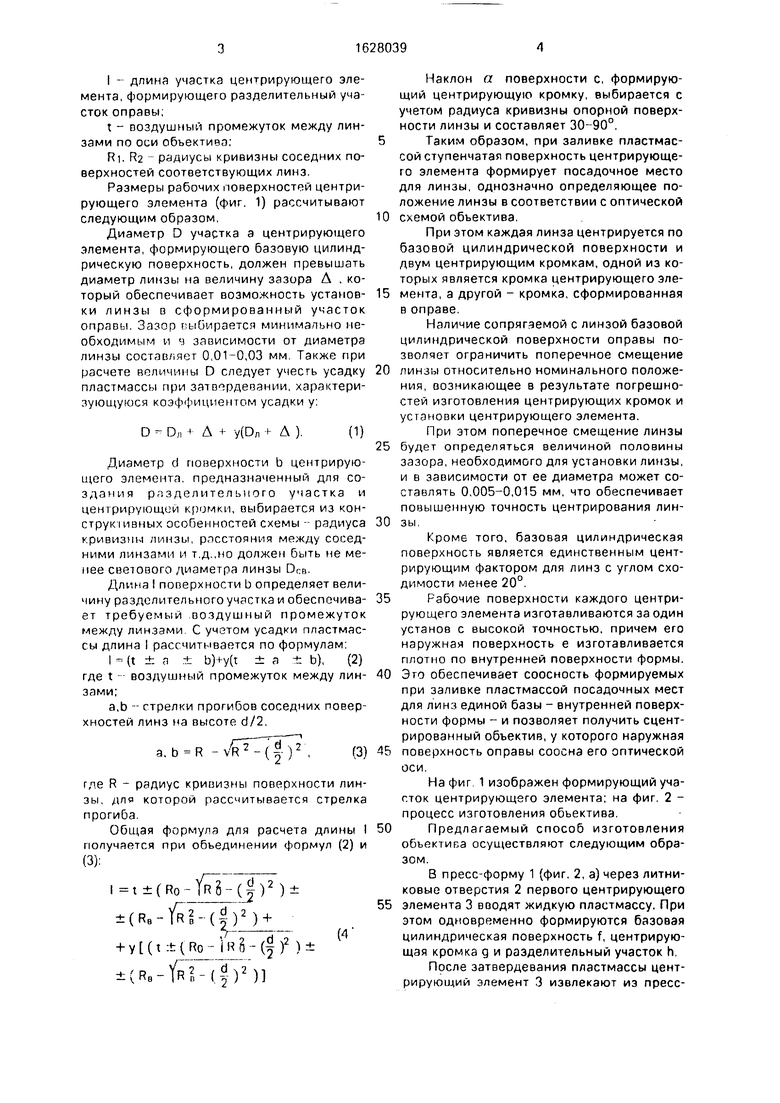

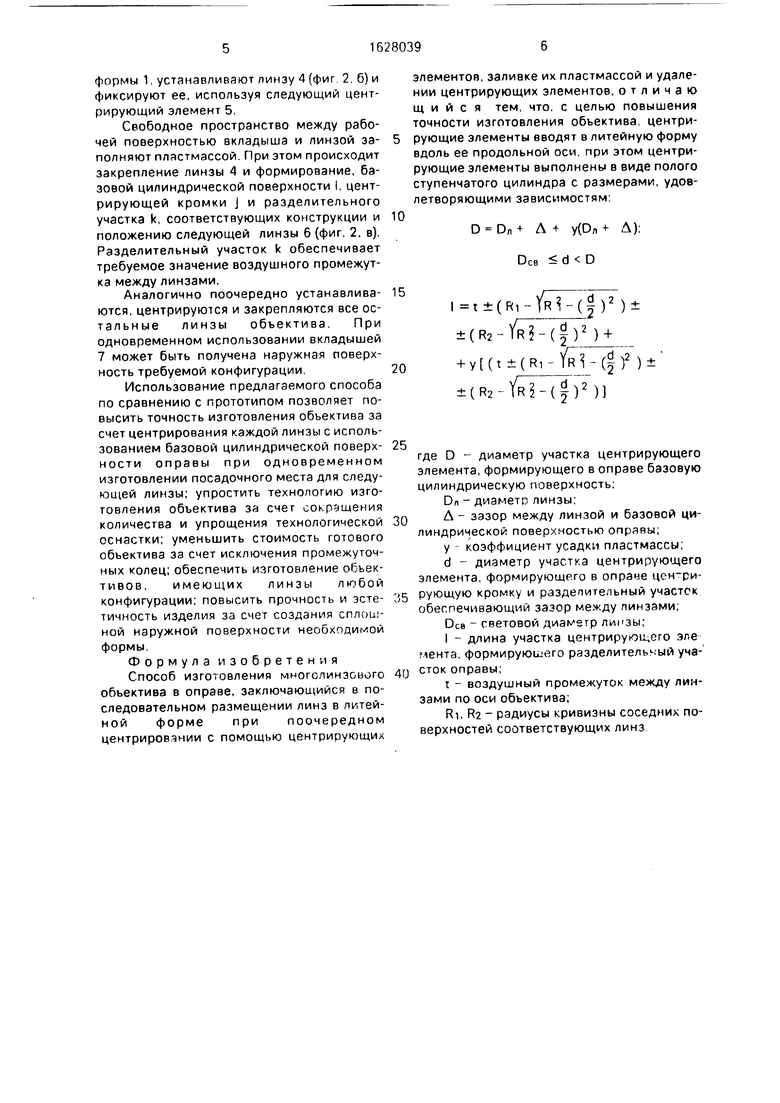

На фиг 1 изображен формирующий участок центрирующего элемента; на фиг. 2 - процесс изготовления объектива.

50Предлагаемый способ изготовления

объектива осуществляют следующим образом.

В пресс-форму 1 (фиг. 2, а) через литниковые отверстия 2 первого центрирующего

55 элемента 3 вводят жидкую пластмассу. При этом одновременно формируются базовая цилиндрическая поверхность f, центрирующая кромка g и разделительный участок h.

После затвердевания пластмассы центрирующий элемент 3 извлекают из прессформы 1, устанавливают линзу 4 (фиг 2. б) и фиксируют ее, используя следующий центрирующий элемент 5.

Свободное пространство между рабочей поверхностью вкладыша и линзой заполняют пластмассой. При этом происходит закрепление линзы 4 и формирование, базовой цилиндрической поверхности I, центрирующей кромки J и разделительного участка k, соответствующих конструкции и положению следующей линзы 6 (фиг. 2, в). Разделительный участок k обеспечивает требуемое значение воздушного промежутка между линзами.

Аналогично поочередно устанавлива- ются, центрируются и закрепляются все ос- тальные линзы объектива. При одновременном использовании вкладышей 7 может быть получена наружная поверхность требуемой конфигурации.

Использование предлагаемого способа по сравнению с прототипом позволяет повысить точность изготовления объектива за счет центрирования каждой линзы с использованием базовой цилиндрической поверх- ности оправы при одновременном изготовлении посадочного места для следующей линзы; упростить технологию изготовления объектива за счет сокращения количества и упрощения технологической оснастки; уменьшить стоимость готового объектива за счет исключения промежуточных колец; обеспечить изготовление объективов, имеющих линзы любой конфигурации; повысить прочность и эсте- тичность изделия за счет создания сплошной наружной поверхности необходимой формы.

Формула изобретения

Способ изготовления многолинзового объектива в оправе, заключающийся в последовательном размещении линз в литейной форме при поочередном центрировании с помощью центрирующих

элементов,заливке их пластмассой и удалении центрирующих элементов, отличаю щ и и с я тем, что. с целью повышения точности изготовления объектива, центрирующие элементы вводят в литейную форму вдоль ее продольной оси, при этом центрирующие элементы выполнены в виде полого ступенчатого цилиндра с размерами, удовлетворяющими зависимостям:

D Ол + А -I- у(Ол + Д): DCB d D

(Н1-Ум ф)±

±(R2-YR2-(f)M±

+ y(t±((|)2 )±

±()2)

где D - диаметр участка центрирующего элемента, формирующего в оправе базовую цилиндрическую поверхность;

Dn - диаметр, линзы;

Л - зазор между линзой и базовой цилиндрической поверхностью опраны;

у - коэффициент усадки пластмассы;

d - диаметр участка центрирующего элемента, формирующего в оправе цен-ри- рующую кромку и разделительный участок обеспечивающий зазор между линзами;

DCB - световой диаметр лиизы;

I - длина участка центрирующего эле мента, формирующего разделительный уча- сток оправы;

t - воздушный промежуток между линзами по оси объектива;

Ri, R2 - радиусы кривизны соседних поверхностей соответствующих линз

Фиг.1

ЛЈОЛУ /У////77.

T SS/IS//////////////

G)

5 f

/ I

ЪЯШШ;

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многолинзового объектива в оправе | 1978 |

|

SU690421A1 |

| Способ изготовления линзовой оптической системы | 1990 |

|

SU1755241A1 |

| Способ изготовления многолинзового объектива в оправе | 1985 |

|

SU1303969A1 |

| Литьевая форма для изготовления из полимеров изделий типа многолинзового объектива | 1983 |

|

SU1125132A1 |

| МНОГОЛИНЗОВАЯ ОПТИЧЕСКАЯ СИСТЕМА | 1993 |

|

RU2047878C1 |

| Литьевая форма для изготовления из полимерных материалов изделий с арматурой | 1980 |

|

SU956280A1 |

| СИСТЕМА ОТКРЫТОЙ ОПТИЧЕСКОЙ СВЯЗИ | 2001 |

|

RU2212763C2 |

| Способ центрирования в оправе линз, работающих в инфракрасной области спектра | 2016 |

|

RU2634078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛНОСТЬЮ ОБРАБОТАННОЙ ЛИНЗЫ И ЕЕ ЗАГОТОВОК | 1992 |

|

RU2116891C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВКИ ЛИНЗ | 1988 |

|

SU1841111A1 |

Изобретение относится к технологии оптического приборостроения, а именно к способам изготовления многолинзовых объективов в оправе. Цель изобретения - повышение точности изготовления объектива. Это достигается тем, что каждую линзу устанавливают в литейную форму, центрируют с помощью вводимого в осевом направлении центрирующего элемента специальной конфигурации и формируют при заливке пластмассой базовую цилиндрическую поверхность, центрирующую кромку и разделительный участок для следующей линзы. При образовании посадочного места для каждой из последующих линз происходит закрепление предыдущей линзы. 2 и

| Способ изготовления многолинзового объектива в оправе | 1985 |

|

SU1303969A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-02-15—Публикация

1988-11-23—Подача