Изобретение относится к строительству, к способам ремонта химически стойких строительных конструкций из полимербето- на на фурановом связующем, работающих в условиях агрессивных кислых сред, в частности в электролитных цехах гидрометаллургических производств, травильных отделений сталепроволочноканатных производств.

Цель изобретения - сокращение времени подготовки поверхности при ремонте трещин с шириной раскрытия до 0,8 мм, увеличение стойкости конструкций к химическим средам.

Способ осуществляют следующим образом.

На очищенную от загрязнений и высушенную горизонтальную поверхность ремонтируемой конструкции из полимерного или полимерсиликатного бетона на фурано- вых связующих наносят фурфуролацетоно- вый мономер при комнатной температуре или с целью интенсификации процесса заполнения трещин мономером и облегчения заполнения мелких трещин при температуре 80-90°С.

Нанесение мономера производят методом полива с последующим разравниваниО

ю о го

00

а

ем его по поверхности кистью. После заполнения мономером всех трещин (расход мономера при этом составляет 0,8-1,5 кг/м ) осуществляют отверждение верхнего и нижнего слоев мономера в трещинах путем нанесения поливом с одновременным разравниванием слоя кислотного отвердителя на ремонтируемую поверхность (расход отвердителя составляет 0,2-0,5 кг/м2).

При этом в трещине образуются два слоя отвержденного полимера толщиной до 10-15 мм в зависимости от ширины ракры- тия трещин. Отверждение остального мономера в трещине происходит постепенно по мере проникания в нее кислой агрессивной среды в процессе эксплуатации отремонтированной конструкции.

Подготовку ремонтируемой поверхности осуществляют до визуального удаления следов влаги без последующего контроля остаточной влажности, поскольку используемый для ремонта фуранацетоновый мономер малочувствителен к присутствию влаги при отверждении его кислотным отвердите- лем.

В известном решении предусматривается сушка изделий на глубину 5-15 мм до остаточной влажности 1-1,5%, которую осуществляют, например, терморадиационными обогревателями,

Продолжительность сушки составляет 8-48 ч.

Таким образом, в предлагаемом решении время подготовки поверхности сокращается.

Пример 1. Поверхность ванны для электролиза цинка, изготовленной из полимерного бетона на фураиовом связующем, на которой в процессе испытаний обнаружены сквозные трещины с шириной раскрытия 0,3 мм, очищают от загрязнений, промывают водой, высушивают горячим воздухом до визуального удаления следов влаги, обезжиривают растворителем и приводят в горизонтальное положение. На подготовленную поверхность наносят методом полива слой фуранацетонового мономера с расходом 0,8 кг/м и разравнивают его кистью. После заполнения всех трещин мономером, признаком которого является его вытекание из трещин с обратной стороны ванны, мономер отверждают нанесением поливом слоя концентрированной серной кислоты с расходом 0,2 кг/м с одновременным разравниванием,

Затем с помощью специального кантователя ванну разворачивают до приведения в горизонтальное положение так, что наверху оказывается обратная сторона ремонтируемой поверхности, и отверждают

вытекший из трещин мономер аналогичным образом с тем же расходом отвердителя.

Продолжительность заполнения сквозной трещины со средней шириной раскрытия 0,3 мм и глубиной 100 мм составляет:

при температуре мономера 20 ± 5°С 2 ч, а

при температуре мономера 80 ± 5°С 0,5 ч.

Пример 2. Поверхность ванны для

травления стальной проволоки, изготовлен0 ной из полимерсиликатного бетона с уплотняющей добавкой - фуриловым спиртом, на которой в процессе испытаний обнаружены сквозные трещины с шириной раскрытия 0,5 мм, очищают от загрязнений, промывают

5 водой, высушивают горячим воздухом до удален- я следов влаги, обезжиривают растворителем и приводят в горизонтальное положение, На ремонтируемую поверхность наносят методом полива слой фурфу0 ролацетонового мономера с расходом 1,5 кг/м и разравнивают его кистью. После заполнения всех трещин мономером, признаком которого является его вытекание из трещин с обратной стороны ванны, моно5 мер отверждают нанесением поливом слоя концентрированной серной кислоты с расходом 0,5 кг/м с одновременным разравниванием,

Затем с помощью специального канто0 вателя ванну разворачивают до приведения в горизонтальное положение, так что наверху оказывается обратная сторона ремонтируемой поверхности, и отверждают вытекший из трещин мономер аналогич5 ным образом с тем же расходом отвердителя.

Продолжительность заполнения сквозной трещины со средней шириной раскрытия 0,5 мм и глубиной 100 мм составляет:

0 при температуре мономера 20 ± 5°С 2 ч, а при 80 ±5°С-0,5ч,

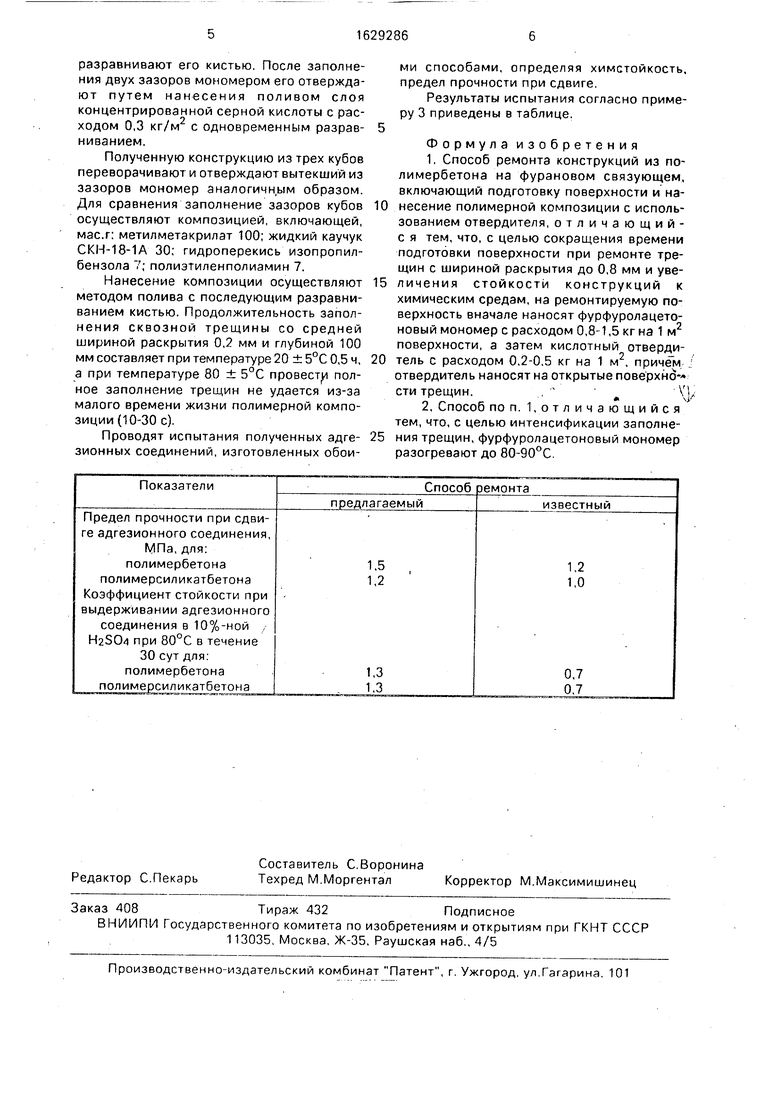

Пример 3. Изготавливают кубы с ребром 30 мм из полимербетона, включающего, мас.гфуранацетоновый мономер 100;

5 бензолсульфокислога 20, кварцевый песок 150; андезитовая мука 200; гранитный щебень фр. 5-10 мм 250. Аналогичные кубы изготавливают из полимерсиликатбетонной смеси, включающей, мае.г: жидкое натрие0 вое стекло 100; фуриловый спирт 3, андезитовая мука 130; кремнефтористый натрий 15; кварцевый песок 200, гранитный щебень 350.

Устанавливают по три куба из полимер5 бетона и полимерсиликатного бетона в ряд с зазором 0,2 мм. Герметизируют вертикальные части зазоров гипсом, затем наносят на кубы сверху слой фурфуроляце- тонового мономера с расходом 09 кг/м2 и

разравнивают его кистью. После заполнения двух зазоров мономером его отвержда- ют путем нанесения поливом слоя концентрированной серной кислоты с расходом 0,3 кг/м2 с одновременным разрав- ниванием.

Полученную конструкцию из трех кубов переворачивают и отверждают вытекший из зазоров мономер аналогичным образом. Для сравнения заполнение зазоров кубов осуществляют композицией, включающей, мае.г: метилметакрилат 100; жидкий каучук СКН-18-1А 30; гидроперекись изопропил- бензола 7; полиэтиленполиамин 7.

Нанесение композиции осуществляют методом полива с последующим разравниванием кистью. Продолжительность заполнения сквозной трещины со средней шириной раскрытия 0, мм и глубиной 100 мм составляет при температуре 20 ± 5°С 0,5 ч, а при температуре 80 ± 5°С провести полное заполнение трещин не удается из-за малого времени жизни полимерной композиции (10-30 с).

Проводят испытания полученных адге- знойных соединений, изготовленных обои

0

5

5

0

ми способами, определяя химстойкость, предел прочности при сдвиге.

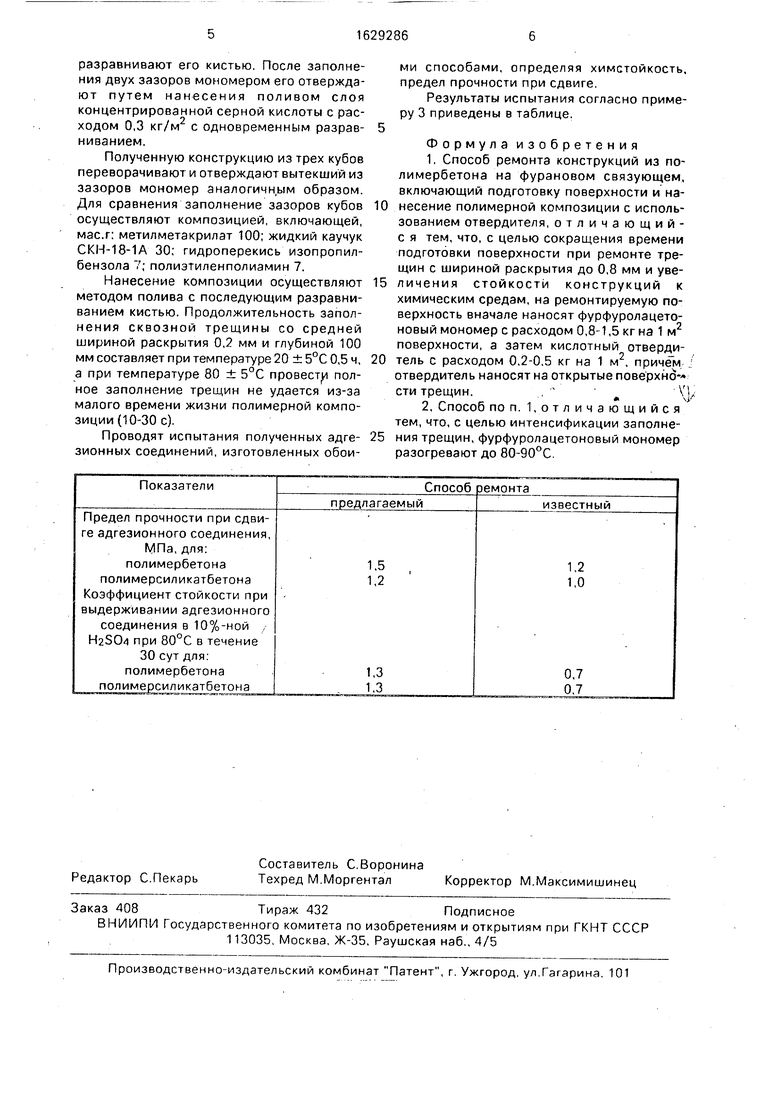

Результаты испытания согласно примеру 3 приведены в таблице.

Формула изобретения

1.Способ ремонта конструкций из по- лимербетона на фурановом связующем, включающий подготовку поверхности и нанесение полимерной композиции с использованием отвердителя, отличающий- с я тем, что, с целью сокращения времени подготовки поверхности при ремонте трещин с шириной раскрытия до 0,8 мм и увеличения стойкости конструкций к химическим средам, на ремонтируемую поверхность вначале наносят фурфуролацето- новый мономер с расходом 0,8-1,5 кг на 1 м поверхности, а затем кислотный отверди- тель с расходом 0,2-0.5 кг на 1 м , причём отвердитель наносят на открытые поверхно- сти трещин. лV /

2,Способ по п. 1,отличающийся тем, что, с целью интенсификации заполнения трещин, фурфуролацетоновый мономер разогревают до 80-90°С

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕМОНТА БЕТОННЫХ ОБЛИЦОВОК ДЛИТЕЛЬНО РАБОТАЮЩИХ КАНАЛОВ | 2019 |

|

RU2732588C1 |

| СПОСОБ БЕТОНИРОВАНИЯ ДОРОЖНЫХ И АЭРОДРОМНЫХ ПОКРЫТИЙ | 2001 |

|

RU2206658C1 |

| Способ получения защитного покрытия на железобетонных изделиях | 1987 |

|

SU1539196A1 |

| СПОСОБ РЕМОНТА ДЕФЕКТОВ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2214919C2 |

| СПОСОБ РЕМОНТА ДОРОЖНОГО ПОКРЫТИЯ | 2007 |

|

RU2338027C1 |

| СПОСОБ РЕМОНТА ФАСАДА КИРПИЧНОГО ЗДАНИЯ | 2022 |

|

RU2795923C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ ТЕПЛОВОГО АГРЕГАТА | 2017 |

|

RU2659104C1 |

| Полимерсиликатная композиция для изготовления кислотоупорного бетона | 1979 |

|

SU863547A1 |

| СПОСОБ РЕМОНТА БЕТОННЫХ ИЛИ ЖЕЛЕЗОБЕТОННЫХ ПОКРЫТИЙ ДОРОГ, МОСТОВ И АЭРОДРОМОВ | 1998 |

|

RU2148690C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДОВ БОЛЬШОГО ДИАМЕТРА | 2004 |

|

RU2275543C1 |

Изобретение относится к строительству, точнее к способам ремонта химически стойких строительных конструкций из по- лимербетона на фурановом связующем, работающих в условиях агрессивных кислых сред, в частности в электролитных цехах гидрометаллугических производств, травильных отделений сталепроволочно-канат- ных производств. Цель изобретения - сокращение времени подготовки поверхности при ремонте трещин с шириной раскрытия до 0,8 мм и увеличение стойкости конструкций к химическим средам. Способ ремонта полимербетонных конструкций включает подготовку поверхности и нанесение на ремонтируемую поверхность вначале фуранацетонового мономера с расходом 0,8-1,5 кг на 1 м2 поверхности, а затем - кислотного отвердителя с расходом 0,2- 0,5 кг на 1 м , причем отвердитель наносят на открытые поверхности трещин. С целью интенсификации заполнения трещин фура- нацетоновый мономер разогревают до 80- 90°С. 1 з.п.ф-лы, 1 табл. Ё

Показатели

предлагаемый

Предел прочности при сдвиге адгезионного соединения,

МПа, для:

полимербетона

полимерсиликатбетона

Коэффициент стойкости при

выдерживании адгезионного

соединения в 10%-ной hteSCM при 80°С в течение

30 сут для

полимербетона

полимерсиликатбетона

Способ

ремонта

известный

1,2 1,0

1,3

1,3

0,7 0,7

| Баженов Ю.М., Максимов Ю.В | |||

| Ремонт и усиления железобетонных конструкций полимерными материалами | |||

| - М.: ЦМИПКС, 1986, с.29 | |||

| Рекомендации по ремонту и восстановлению железобетонных конструкций полимерными смолами, - М.: НИИЖБ, 1986, с,28. |

Авторы

Даты

1991-02-23—Публикация

1988-11-05—Подача