Изобретение относится к черной металлургии, в частности к способам производства стагш из фосфористых чугу- нов в конвертерах, а также может быть использовано в цветной металлургии и является усовершенствованием изобретения по авт.св. № 1167205.

Целью изобретения является сокращение длительности плавки, снижение угара раскислителей и легирующих и повышение качества стали за счет уменьшения рефосфорации.

Согласно способу производства стали в конвертере, включающему использование в качестве добавочных материалов кальций- или магнийсодержа- щий материалы совместно с углеродсодержащим материалом при их расходе 6-16 и 3-5 кг/т стали соответственно, причем присадку материалов осуществляют после прекращения при температуре металла 16Ю-1630°С5 а выпуск металла начинают через 4-5 мин после присадки указанных материалов, в добавочные материалы дополнительно вводят материал, содержащий окись хрома, в количестве, обеспечивающем внос окиси хрома в количестве 0,01- 0,3 кг/т стали, при этом выпуск металла начинают через 2,0-2,5 мин после окончания присадки добавочных материалов, а также после выпуска плавки и последующей завалки конвертера х содержание закиси железа в шлаке в

to

& со to

СО

ю

начале первого периода продувки поддерживают в пределах 20-35%.

При присадке окиси хрома менее 0,01 кг/т стали не обеспечивается полный перевод всей массы шлака в гетерогенную систему, образующуюся за счет возникновения в шлаковом расплаве шпинелидов хрома.

При присадке окиси хрома более 0,3 кг/т стали на последукщей плавке будет затруднен перевод шлака в жид- коподвижную гомогенную систему с высокими его рафинирующими свойствами и ведет к повышенному расходу добавочных материалов, в частности хром- содер жаших материалов.

Загущение ишака при введении хром- содержащих : материалов способствует быстрому (в течение 1 мин)снижению жидкоподвижности шлака, при этом быстрое полное успокоение ванны после ввода добавочных материалов позволяет начинать выпуск плавки из конвертера по истечении после ввода добавочных материалов,

Узеличение этого периода (более 2,5 мин) не способствует более полному загущению шлака и при этом увеличивается длительность плавки, что снижает производительность агрегата.

Более эффективное использование способа может быть достигнуто при правильном проведении последующей плавки что связано с восстановлением рафинирующей способности (гомогенизации) шлакового расплава.

Разрушение шпинелидов хрома достигается в присутствии извести и закиси железа, что обусловлено окислением шпинелидов хрома с переводом последнего из трехвалентного состояния в шестивалентное ( Сг03) , в результате чего происходит разрушение шпинелидов хрома с резким снижением температуры плавления шлака. Высокая концентрация закиси железа может достигаться как присадкой материалов, содержащих закись железа, так и проведением операции продувки шихты с более высоким положением фурмы относительно поверхности шихты в полости конвертера.

Установлено, что требуемая жидко- подвижность шлака в начале продувки следующей плавки достигается при концентрации закиси железа в плавке не менее 20%. При дальнейшем увеличении концентрации закиси железа в шлаке

5

0

5

0

5

0

5

0

5

обеспечивается высокая жидкоподвиж- ность шлака, однако, при увеличении содержания закиси железа в шлаке (более 35%) продувка протекает неустойчиво, сопровождается выбросами металла и шлака и, как следствие, снижением объема производства и выхода годного.

В конвертер на шлак после окончания продувки второго периода плавки, отбора проб металла и шлака и замера температуры присаживают 1,0 т кокса, 2,2 т извести и 0,4 т хромсодержаще- го материала (дробленые хромомагне- зитовые кирпичи). Температура металла до и после присадки 1625 и 1610 С соответственно. Ванна успокоилась через 1,5 мин после присадки материалов, при этом выпуск pacraiaiTa начинают через 2,5 мин после присадки реагентов. После раскисления в ковш вводят 0,4 т извести (отсев) для утепления зеркала металла. Получают сталь марки 3 сп, содержащую 0,019% фосфора, при его концентрации в металле на выпуске 0,019%, т.е. процесс рефосфорации не происходит вследствие полного загущения всего объема шлака, который оставлен на следующую плавку без дополнительных мер по его нейтрализации. Угар марганца раскислителей 3,8%. Чугун в количестве 250 т, содержащий 0,98% фосфора и 0,8 марганца, заливают в конвертер на 100 т лома без дополнительной присадки извести. Продувку первого периода плавки начинают с интенсивностью дутья 1000 м /мин при высоте фурмы 3,8 м, что обеспечивает содержание закиси железа в шлаке 25-28%, На промежуточной повалке конвертера при температуре металла 1 1525°С получают 0,28% марганца и 0,074% фосфора. Степень дефосфорации 92,5%.

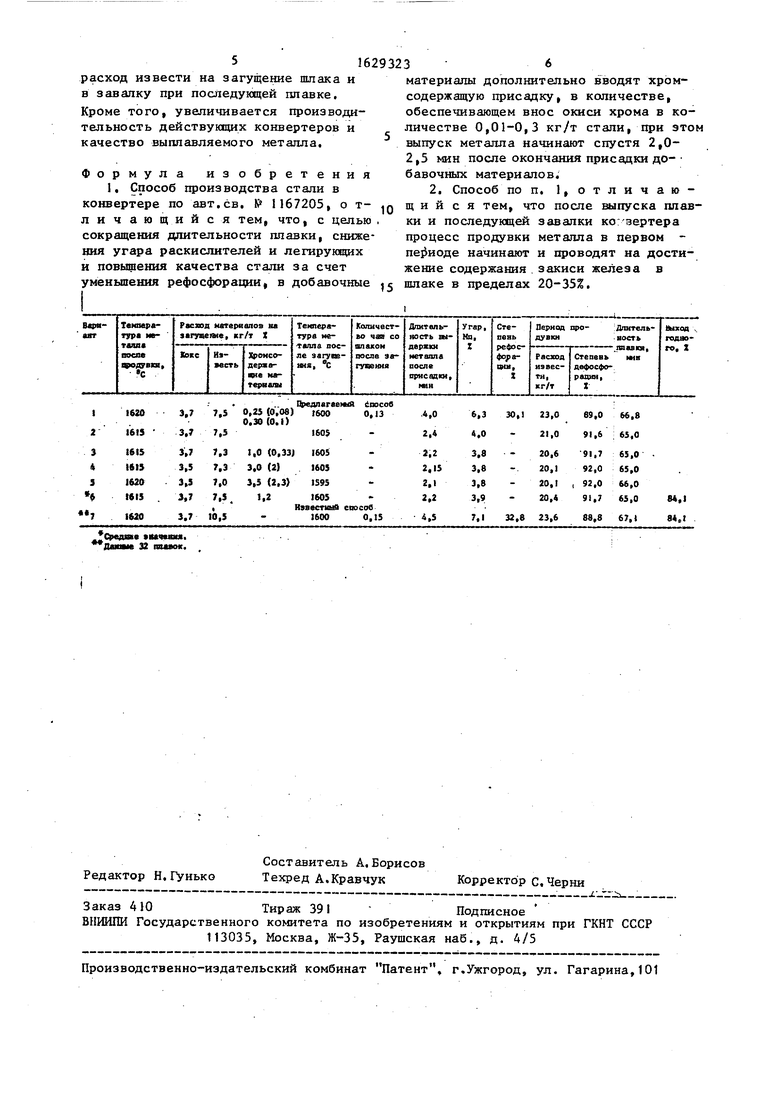

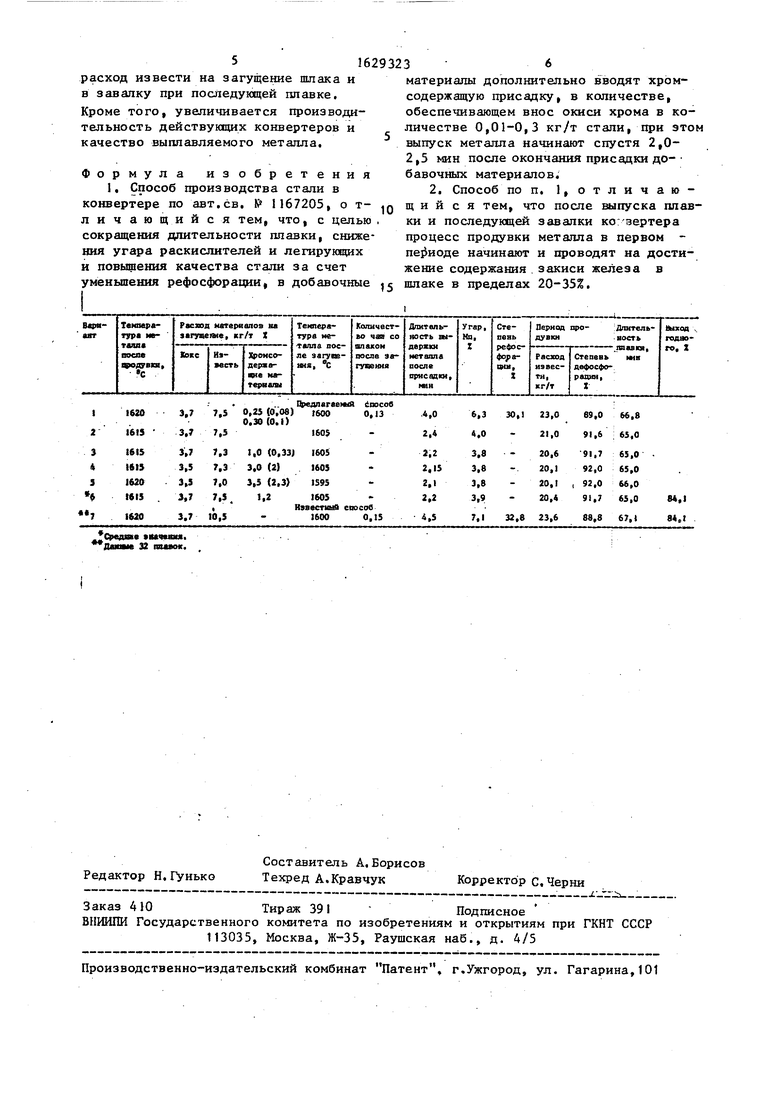

Результаты опытов приведены в таблице .

Данные таблицы показывают, что при использовании предлагаемого способа достигается эффективность загущения конвертернох о шлака, что снижает угар марганца раскислителей с 7,1 до 3,9%, исключается рефосфорация металла при выпуске плавки, длительность плавки снижается с 67,1 до 65,0 мин.

Применение хромсодержащих материалов практически не влияет на экономические показатели, так как используется бой хромомагнезитовых кирпичей (отходы производства) и снижается

расход извести на загущение шлака и в завалку при последующей плавке. Кроме того, увеличивается производительность действующих конвертеров и качество выплавляемого металла.

Формула изобретения

1. Способ производства стали в конвертере по авт.св. № 1167205, отличающийся тем, что, с целью сокращения длительности плавки, снижения угара раскислителей и легирующих и повышения качества стали за счет

материалы дополнительно вводят хром- содержащую присадку, в количестве, обеспечивающем внос окиси хрома в количестве 0,01-0,3 кг/т стали, при этом выпуск металла начинают спустя 2,0- 2,5 мин после окончания присадки добавочных материалов.

2. Способ по п. отличающийся тем, что после выпуска плавки и последующей завалки ко зертера процесс продувки металла в первом - периоде начинают и проводят на достижение содержания закиси железа в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148876A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ | 1987 |

|

RU2021380C1 |

| Способ выплавки среднелегированных хромсодержащих сталей | 1981 |

|

SU1063844A1 |

| Способ производства стали в конвертере | 1989 |

|

SU1719435A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОФОСФОРИСТОЙ СТАЛИ В КОНВЕРТЕРЕ | 2003 |

|

RU2228369C1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

Изобретение относится к черной металлургии, в частности к способам производства стали из фосфористых чугунов в конвертерах, а также может быть использовано в цветной металлургии. Цель изобретения - сокращение длительности плавки, снижение угара раскислителей и легирующих и повышение качества стали за счет уменьшения рефосфорации. В добавочные материалы дополнительно вводят материал, содержащий окись хрома в количестве 0,1-3,0 кг/т стали. При этом выпуск металла начинают спустя 2,0-2,5 мин после окончания присадки добавочных материалов, а после выпуска плавки и последующей завалки конвертера содержание закиси железа в шлаке в начале первого периода продувки поддерживают в пределах 20-25%. Длительность плавки уменьшается на 2 мин, угар раскислителей снижается на 3%. 1 з . п.ф-лы,, 1 табл. е SS

уменьшения рефосфорации, в добавочные шлаке в пределах 20-35%,

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-23—Публикация

1987-08-25—Подача