Изобретение относится к черной металлургии, в частности к переделу чугуна в конвертерах с оставлением конечного шлака предыдущей плавки, его дезактивацией и использованием в последующей плавке.

Известен способ производства стали из фосфористых чугунов с оставлением конечного шлака, который после выпуска металла переводят в инертное состояние путем присадки флюсов, представляющих собой продукты восстановления железных руд - губчатое железо и железные крицы, и после нейтрализации на шлак заливают чугун.

Недостатком данного способа является повышенный расход чугуна, так как в процессе нейтрализации шлака не происходит восстановления оксидов железа. Кроме того, использование указанных материалов связано с дополнительными капитальными затратами на их изготовление.

Известен также способ производства стали в конвертере из фосфористого чугуна, согласно которому для дезактивизации конечного шлака, остающегося в конвертере, и устранения выбросов при заливке чугуна, на шлак перед сливом подают чугунную стружку и уголь в количестве, обеспечивающем минимальное содержание оксидов железа в шлаке.

Недостаток указанного способа в том, что восстановление шлака и его охлаждение "замораживание" затрудняет шлакообразование в первом периоде и кроме того, уменьшает тепловую отдачу конвертера, так как сокращает расход лома на 50 кг/т чугуна.

Наиболее близким техническим решением, выбранным в качестве прототипа, является способ производства стали в конвертере, включающий продувку расплава в два периода с промежуточным скачиванием шлака, оставление конечного шлака в конвертере, согласно которому, с целью повышения рафинирующей способности конечного шлака и увеличения выхода годного, на оставшийся в конвертере шлак присаживают 20-25% от общего расхода извести.

Недостаток известного способа в том, что при дезактивации шлака только присадкой извести не достигается нейтрализация всего объема шлака, не снижается содержание оксидов железа в шлаке, что приводит к выбросам при заливке чугуна вследствие бурного протекания процесса обезуглероживания, особенно при выплавке динамных и других сталей с содержанием не более 0,04% , С т.е. когда содержание закиси железа достигает 30-40%. При этом увеличивается продолжительность плавки за счет увеличения продолжительности периодов нейтрализации шлака и заливки чугуна, а также повышается расход чугуна вследствие окисления значительной доли его примесей в процессе заливки закисью железа оставленного в конвертере шлака.

Целью изобретения является снижение длительности плавки и расхода чугуна.

Для этого в способе производства стали в конвертере, включающем оставление конечного шлака в конвертере, присадку кальцийсодержащих материалов, завалку лома, заливку чугуна, продувку кислородом, согласно изобретению дополнительно присаживают низкосернистый высокозольный энергетический уголь в количестве 5-6 кг/т cтали на шлак, который оставляют после слива металла с содержанием 0,02-0,03% углерода, после чего вводят кальций- и(или) магнийсодержащие материалы в количестве 15-18 кг/т cтали, а с увеличением содержания углерода на каждые 0,01% расход угля, кальций- и(или) магнийсодержащих материалов уменьшают соответственно на 2,0 и 3,0 кг/т.

Сущность изобретения заключается в оптимальной степени дезактивации оставленного в конвертере конечного шлака, обеспечивающей быстрый слив чугуна и снижение его расхода при одновременном улучшении процесса шлакообразования в первом периоде продувки.

Преимущества использования высокозольного энергетического угля фракции 2-10 мм с содержанием 40-50 мас.% золы, содержащей 25-30% оксида алюминия, 3-5% оксидов щелочноземельных элементов и до 0,1% серы, заключаются в ускорении процесса дезактивации за счет быстрого взаимодействия мелкой фракции угля с оксидами железа, выделения летучих и активного перемешивания шлака с присаживаемой известью, ускорении процесса шлакообразования на начальной стадии, продувки, так как зола, образующаяся в процессе горения угля, имеет температуру плавления около 1100-1150oC и способствует быстрому растворению извести. Кроме того, при использовании указанных углей вносится относительно небольшое количество серы, на удаление которой не требуется дополнительной присадки извести.

Расход энергетического угля и кальций- и(или) магнийсодержащих материалов определяется в основном окисленностью шлака, которая в свою очередь зависит от содержания углерода в металле перед выпуском плавки.

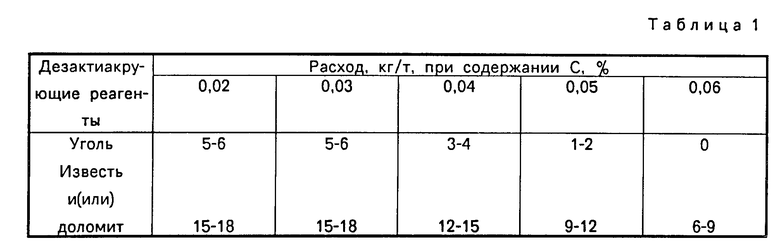

В табл.1 представлен расход дезактивирующих реагентов.

При производстве динамных сталей содержание углерода в металле на выпуске колеблется в пределах 0,02-0,03%, определяется с точностью до 0,001% (например, 0,027%), вследствие чего в интервале 0,02-0,03% С расход дезактивирующих реагентов, как показывает практика, может быть принят постоянным.

На основании проведенных исследований установлено, что при выпуске плавок с содержанием 0,06% С и более, содержание закиси железа в шлаке не превышает 20% и в этом случае дезактивацию шлака целесообразно производить присадкой только извести и (или) доломита, так как присадка угля приводит к восстановлению железа из шлака и ухудшению шлакообразования в первом периоде.

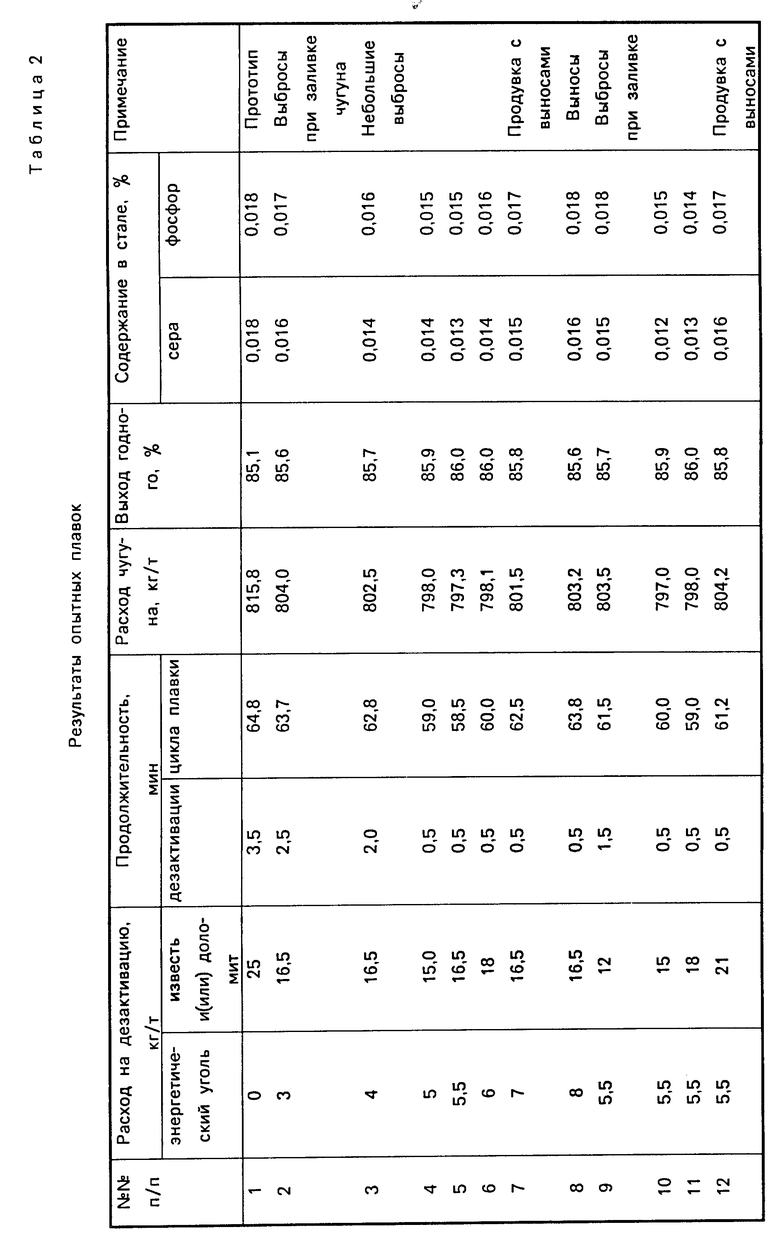

При расходе энергетического угля менее 5-6 кг/т при содержании 0,02-0,03% С и указанном расходе кальций- и(или) магнийсодержащих материалов не позволяет снизить содержание оксидов железа в шлаке до оптимальных пределов, что приводит к удлинению периода дезактивации, выбросом при заливке чугуна и его перерасходу (см. табл.2, примеры 2-3). При расходе угля более 6 кг/т наблюдается перераскисление шлака, продолжительность дезактивации шлака уже достигла минимального значения, наблюдается ухудшение шлакообразования в первом периоде и выносы по ходу продувки, что вынуждает снижать расход кислорода. Перечисленные недостатки приводят не только увеличению цикла плавки, но и к снижению выхода годного и повышению расхода чугуна (примеры 7-8).

Как показали опытные плавки, при расходе на дезактивацию шлака извести и(или) доломита менее 15 кг/т при указанном расходе угля, из-за низкого охлаждающего эффекта используемых в небольшом количестве извести и(или) доломита не достигается оптимальная нейтрализация шлака, что приводит к удлинению периода дезактивации шлака и выбросам и, как следствие, ухудшению технико-экономических показателей процесса. Расход на дезактивацию шлака кальций- и(или) магнийсодержащих материалов более 18 кг/т приводит к переохлаждению шлака, образованию "глыб", ухудшению шлакообразования в первом периоде, выносам металла по ходу продувки. В этом случае также не наблюдается дальнейшего снижения продолжительности периода дезактивации всего объема шлака, а с целью снижения выносов приходится снижать минутный расход кислорода, что в конечном итоге приводит к ухудшению показателей процесса (табл.2, примеры 12-13).

Использование низкосернистого энергетического угля в качестве углеродсодержащего раскислителя обусловлено, тем, что во-первых, в отличие, например,от кокса уголь практически не выносит серы (содержание серы до 0,1%) и, во-вторых, взаимодействуя с оксидами железа в шлаке, вызывает интенсивное перемешивание ("вскипание") шлака с присаживаемой известью (или доломитом) в основном за счет выделения летучих, что способствует быстрому загущению всего шлака за счет равномерного распределения извести или доломита в объеме шлака.

Присадка угля после присадки доломита или извести не позволяет провести эффективную нейтрализацию шлака, так как уголь, попадая на "глыбы" извести или доломита, не взаимодействует со шлаком.

Примеры осуществления способа.

Заявляемый способ был осуществлен при выплавке стали 08 кп из фосфористого чугуна в конвертерах (300 т).

П р и м е р 1. На оставленный в конвертере шлак предыдущей плавки, при выпуске которой содержание углерода в металле составляло 0,025%, присадили низкосернистый энергетический уголь в количестве 1,65 т (5,5 кг/т стали), затем через 15 с по 2,5 т извести и доломита (около 16,5 кг/т) и через 30 с завалили 110 т лома и залили 240 т чугуна с содержанием 0,75% кремния, 0,68% Mn, 1,05 Р и 0,030% S. Длительность слива чугуна составила 1 мин. Продувку металла производили при расходе кислорода 900-1000 нм3/мин. В первый период присадили 12,5 т извести и при содержании 0,75% С скачали промежуточный шлак.

Во втором периоде присадили 12 т извести и по израсходовании 19200 мн3 кислорода закончили продувку при содержании 0,04% С, 0,05% Mn, 0,010% Р и 0,013% S. Температура металла составила 1615oC. Длительность цикла плавки составила 58,5 мин, расход чугуна - 797,3 кг/т; выход годной стали 86%.

П р и м е р 2. На оставленный в конвертере шлак предыдущей плавки, при выпуске которой содержание углерода в металле составляло 0,04%, присадили низкосернистый энергетический уголь в количестве 1050 кг (3,5 кг/т), через 10 с 4 т доломита (3,5 кг/т) и через 25 с завалили 110 т лома и залили 240 т чугуна. Длительность слива чугуна составила 55 с. В первый период продувки присадили 13 т извести и при содержании 0,6% С скачали промежуточный шлак.

Во втором периоде присадили 12 т извести и по израсходовании 19100 нм3 кислорода закончили продувку при содержании 0,05% С, 0,06% Mn, 0,011% Р и 0,012 S. Длительность цикла плавки составила 59 мин, расход чугуна - 798,2 кг/т; выход годной стали 85,9%.

П р и м е р 3. На оставленный в конвертере шлак предыдущей плавки, при выпуске которой содержание углерода в металле составляло 0,05%, присадили энергетический уголь в количестве 450 кг (1,5 кг/т), через 5 ч - 3,2 т извести (около 10,5 кг/т) и через 20 с завалили 110 т лома и залили 240 т чугуна. Длительность слива чугуна составила 60 с. В первый период продувки присадили 4 т доломита и 10 т извести и при содержании 0,65% С скачали промежуточный шлак.

Во втором периоде присадили 12 т извести и по израсходовании 20000 нм3 кислорода закончили продувки при содержании 0,027% С, 0,04% Mn, 0,009% Р и 0,012% S. Длительность цикла плавки составила 60 мин, расход чугуна - 798 кг/т; выход годной стали 85,9%.

Последующая плавка проводится по примеру 1.

При проведении плавок по заявленному режиму дезактивация шлака и заливка чугуна проходили быстро, при заливке "хлопков" и выбросов не наблюдалось, продувка проходила без выносов, что в конечном итоге привело не только к повышению выхода годной стали и снижению расхода чугуна, но и к сокращению длительности плавки.

Для оценки существенности заявленных параметров была также проведена серия опытных плавок при содержании 0,02-0,3% углерода с выходом поочередно каждого параметра за верхнее и нижнее значения при среднем значении одного из заявляемых параметров. Кроме того, проведены плавки при нижнем, среднем и верхнем значениях заявляемых параметров и в соответствии с прототипом (см.табл.2).

Данные опытных плавок показали, что использование предлагаемого способа при соблюдении заявляемых параметров позволяет снизить длительность плавки и расход чугуна (примеры 4-6 и 10-11).

Для расчета экономического эффекта от внедрения предлагаемого способа за базовый объект принята технология производства низкоуглеродистой кипящей стали в конвертерном цехе.

Экономическая эффективность от внедрения предлагаемого способа за счет снижения расхода чугуна составит около 0,52 руб/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в конвертере из фосфористого чугуна | 1991 |

|

SU1801124A3 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| Способ производства стали в конверторе | 1986 |

|

SU1447867A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| Способ выплавки стали из фосфористого чугуна в кислородном конвертере | 1989 |

|

SU1708864A1 |

| Способ выплавки стали из фосфористого чугуна | 1988 |

|

SU1539210A1 |

| Способ производства стали из фосфористого чугуна | 1985 |

|

SU1294834A1 |

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2254378C1 |

| Способ выплавки стали в конвертере | 1988 |

|

SU1617002A1 |

Использование: в области черной металлургии, в частности в переделе чугуна в кислородных конвертерах с оставлением конечного шлака предыдущей плавки. Сущность изобретения: оставляют конечный шлак в конвертере, последовательно вводят в качестве дезактивизирующих реагентов высокозольный энергетический уголь, кальций и/или магнийсодержащие материалы в количестве соответственно 5-6 и 15-18 кг/т стали при содержании углерода 0,02-0,03%. С увеличением содержания углерода на каждый 0,01% расход угля и кальций - и/или магнийсодержащих материалов уменьшают соответственно на 2,0 и 3,0 кг/т. 1 з.п.ф-лы, 2 табл.

| Способ производства конвертерной стали | 1975 |

|

SU520403A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1987-10-19—Подача