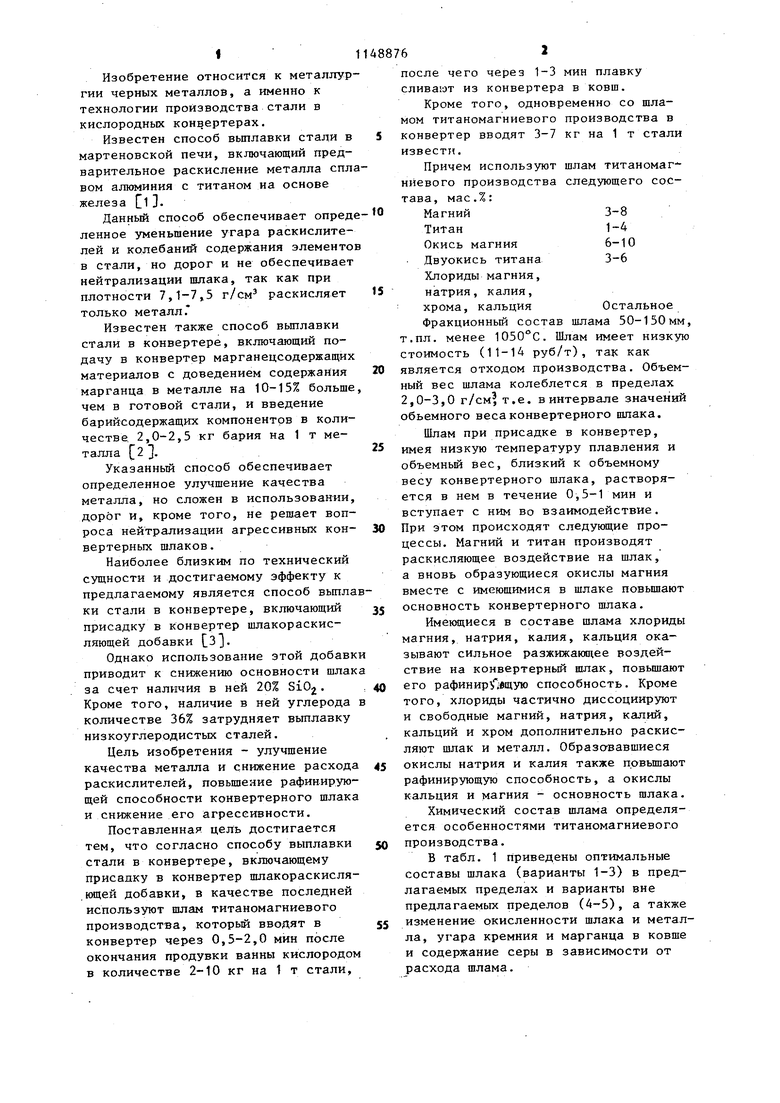

Изобретение относится к металлур гии черных металлов, а именно к технологии производства стали в кислородных конвертерах. Известен способ вьшлавки стали в мартеновской печи, включающий предварительное раскисление металла спл вом алюминия с титаном на основе железа Cl3Данный способ обеспечивает опред ленное уменьшение угара раскислителей и колебаний содержания элементо в стали, но дорог и не обеспечивает нейтрализации шлака, так как при плотности 7,1-7,5 г/см раскисляет только металл. Известен также способ вьтлавки стали в конвертере, включающий подачу в конвертер марганецсодержащих материалов с доведением содержания марганца в металле на 10-15% больше чем в готовой стали, и введение барийсодержащих компонентов в количестве. 2,0-2,5 кг бария на 1 т металла 23. Указанный способ обеспечивает определенное улучшение качества металла, но сложен в использовании, дорог и, кроме того, не решает вопроса нейтрализации агрессивных конвертерных шлаков. Наиболее близким по технический сущности и достигаемому эффекту к предлагаемому является способ выпла ки стали в конвертере, включающий присадку в конвертер шлакораскисляющей добавки З. Однако использование этой добавк приводит к снижению основности шлак за счет наличия в ней 20% SiOj. Кроме того, наличие в ней углерода количестве 36% затрудняет вьтлавку низкоуглеродистых сталей. Цель изобретения - улучшение качества металла и снижение расхода раскислителей, повьш1еаие рафинирующей способности конвертерного шлака и снижение его агрессивности. Поставленная цель достигается тем, что согласно способу выплавки стали в конвертере, включающему присадку в конвертер шлакораскисля.ющей добавки, в качестве последней используют шлам титаномагниевого производства, которьй вводят в конвертер через 0,5-2,0 мин после окончания продувки ванны кислородом в количестве 2-10 кг на 1 т стали. 762 после чего через 1-3 мин плавку слива от из конвертера в ковш. Кроме того, одновременно со шламом титаномагниевого производства в конвертер вводят 3-7 кг на 1 т стали извести. Причем используют шлам титаномагнйевого производства следующего состава, мас.%: Магний3-8 Титан1-4 Окись магния6-10 Двуокись титана 3-6 Хлориды магния, натрия, калия, - хрома, кальция Остальное Фракционный состав шлама 50-150мм, т.пл. менее 1050С. Шлам имеет низкую стоимость (11-14 руб/т), так как является отходом производства. Объемный вес шлама колеблется в пределах 2,0-3,0 г/см т.е. в интервале значений обьемного веса конвертерного шлака. Шлам при присадке в конвертер, имея низкую температуру плавления и объемньй вес, близкий к объемному весу конвертерного шлака, растворяется в нем в течение 0,5-1 мин и вступает с ним во взаимодействие. При этом происходят следующие процессы. Магний и титан производят раскисляющее воздействие на шлак, а вновь образующиеся окислы магния вместе с имеющимися в шлаке повьш1ают основность конвертерного шлака. Имеющиеся в составе шлама хлориды магния, натрия, калия, кальция оказывают сильное разжижаюп1ее воздействие на конвертерный шлак, повьш1ают его рафинир1Г;вщую способность. Кроме того, хлориды частично диссоциируют и свободные магний, натрия, калий, кальций и хром дополнительно раскисляют шлак и металл. Образовавшиеся окислы натрия и калия также првьшзают рафинирующую способность, а окислы кальция и магния - основность шлака. Химический состав шлама определяется особенностями титаномагниевого производства. В табл. 1 приведены оптимальные составы шлака (варианты 1-3) в предлагаемых пределах и варианты вне предлагаемых пределов (4-5), а также изменение окисленности шлака и металла, угара кремния и марганца в ковше и содержание серы в зависимости от расхода щлама.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали в конвертере | 1983 |

|

SU1167205A1 |

| Способ производства стали в конвертере | 1987 |

|

SU1629323A2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2347821C2 |

| Способ раскисления стали в ковше | 1985 |

|

SU1321754A1 |

| Способ производства кипящей стали | 1985 |

|

SU1337420A1 |

| Способ производства стали в конвертере | 1989 |

|

SU1719435A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ КОНВЕРТЕРНОЙ И МАРТЕНОВСКОЙ СТАЛИ | 1990 |

|

RU1753705C |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1134608A1 |

| Способ раскисления стали | 1981 |

|

SU985068A1 |

| Способ получения низкоуглеродистой кипящей стали | 1982 |

|

SU1161568A1 |

1. СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ, включающий присадку в конвертер шлакораскисляюдей добавки, отличающийся тем, что, с целью улучшения качества металла и снижения расхода раскислителей, в качестве шлакораскисляющей добавки используют шлам титаномагниевого производства, которьй вводят в конвертер через 0,5-2,0 мин после окончания продувки ванны кислородом в количестве 2-10 кг на 1 т стали, после чего через 1-3 мин плавку сливают из конвертера в ковш. 2.Способ по п. 1, о т л и ч аю щ и и с я тем, что, с целью повышения рафинирующей способности конвертерного шлака и снижения его агрессивности, одновременно со Шламом титаномагниевого производства в конвертер вводят 3-7 кг на 1 т стали извести. 3.Способ по п. 1.отлича юi щ и и с я тем что используют шлам (Л титаномагниевого, производства следующего состава, мас.%: с Магний3-8 Титан1-4 Окись магния 6-10 Двуокись титана 3-6 Хлориды магния, натрия, калия, хрома, кальция Остальное с 00 О5

Содержание закиси железа в шлаке, %: 1820 до присадки шлама 5,04,5 после присадки шлама Содержание кислорода в металле в конвертере, %: 0,0550,065 до присадки шлама 0,0450,045 после присаДки шлама Угар в ковше, : кремний марганец Содержание серы в металле, %: 0,017 0,016 на выпуске 0,014 0,012 в готовой стали Степень десульфурации.

При расходе шлама 2-10 кг/т содержание закиси железа снижается до 4,2-5,0%, а кислорода в металле до 0,042-0,045%. При расходе шлама меньше нижнего предела (вариант 4) содержание FeO сокращается только до 12,0%, не наблюдается заметного снижения окисленности металла. Превышение расходом шлама верхнего предела (вариант 5) не обеспечивает дополнительного снилсения содержания FeO и кислорода в металле в сравнении с вариантом 3 (табл. 1), а ведет только к увеличению расхода

шлама и количества шлака в конвертере.

В указанных пределах расхода шлама значительно сокращается угар кремния и марганца в ковше в сравнеНИИ с вариантом 4 (расход менее

предлагаемых пpeдeлaв, что объясняется снижением окисленности шлака и металла, оказывающих решающее влияние на величину угара раскислителей.

При расходе шлама более предлагаемых пределов (дариант 5) угар кремния и марганца в сравнении с вариантом 3 не снижается, что объясняется 20,520 4,212,0 0,068 0,0700,070 0,040 0,0420,062 0,018 0,016 0,019 0,013 0,015 0,015

близкими значениями окисленности шлака и металла в этом случае. При использовании шлама в предлагаемых пределах степень десульфурации металла составляет 17,6-28,0%, а ниже предлагаемых пределов только 7,0%. Расход шлама выше верхнего предела не приводит, к повышению степени десульфурации в сравнении с вариантом 3. I ,

Таким образом, использование шлама титано-магниевого производств Предлагаемый0,3 0,3 способ 0,3 0,65

в предлагаемых пределах приводит к снижению угара и расхода раскислителей, а также к улучшению качества металла за счет снижения содержания серы и сокращения количества неметаллических включений (в результате снижения угара раскислителей).

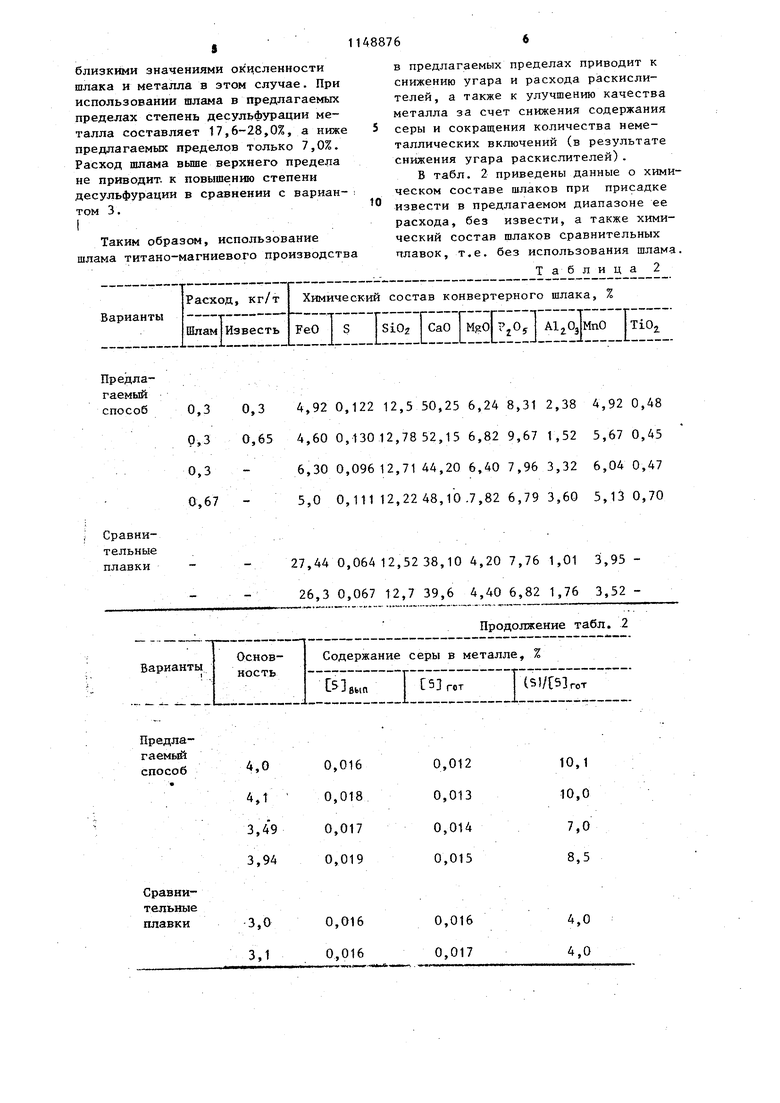

В табл. 2 приведены данные о химическом составе шлаков при присадке извести в предлагаемом диапазоне ее расхода, без извести, а также химический состав шлаков сравнительных плавок, т.е. без использования шлама. Таблица 2 4,92 0,122 12,5 50,25 6,24 8,31 2,38 4,92 0,48 4,60 0,13012,7852,15 6,82 9,67 1,52 5,67 0,45 Как видно из табл. 2, шлаки с использованием извести и шлама имеюТ максимальную основность (4-4,1) и коэффициент распределения серы между шлаком и металлом, равный 10-10,1. При использовании только шлама основ ность несколько снижается, а коэффициент распределения серы уменьшается до 7,0-8.,5. На сравнительных плавках основность падает до 3-3,1, а коэффициент распределения составляет всего 4,0.. Таким образом, данные табл. 2 показывают, что использование предл гаемого способа значительно повышает рафинирующую способность шлаков. Пример. При вьтлавке стали марки 15 ПОТ в 300-тонном кислородно конвертере через 1 мин после окончания продувки в конвертер вводят 1,5 (5 кг/т стали) шрама титаномагниево производства состава, мас.%: Магний Окись магния Двуокись титана Хлориды магния, натрия, калия, хрома, кальция 1,5т (5 кг/т и одновременно с ним стали) извести. Шлам вводят в кусках размером 50-100 мм, а известь фракции 10-20 м Через 1 мин после присадки шлама плавку сливают в ковш и в процессе слива вводят раскислители. Содержание закиси железа в конвертерном шлаке после присадки шлама снижаетс с 18 до 5%, а кислорода в металле с 0,065 до 0,045%. Угар кремния и марганца в ковше составляет соответственно всего 9 и 7%. Содержание серы в готовом металле в сравнении с содержанием ее на выпуске снижается на 0,004%. Преимущества предлагае:мого способа перед известным выявлены на сравнительных плавках, вьтлавленных без использования шлама титаномагниевого производства. Содержание закиси железа у этих плавок на выпуске 20%, а кислорода в металле 0,067%. Угар кремния и марганца соответственно 20 и 15%, процесс десульфации ненаблюдается. Расход ферросплавов на обычных плавках на 3,0 кг/т стали выше, чем на плавках, вьтлавленных по предложенному способу с использованием шлама титаномагниевого производства. Содержание.силикатных включений на сравнительных плавках в пределах 2-2,5 баллов, а на плавках по предлагаемому способу снижается до 1,0-1,5 балла, что является результатом раскисляющего и рафинирукяцего воздействия шлама. При сливе металла и щлака в ковш из конвертера после присадки в него шлама, практически не происходит окисления раскислителей шлаком, что приводит к их экономии. Таким образом, использование шлама титаномагниевого производства, являющегося отходом этого производства, позволяет уменьшить расход ферросплавов, повысить качество металла и снизить его себестоимость.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ выплавки стали | 1980 |

|

SU899662A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-07—Публикация

1983-07-13—Подача