Изобретение относится к черной металлургии, а именно к производству стали в кислородных конвертерах.

Цель изобретения снижение расхода ферросплавов и повышение стабильности их усвоения за счет снижения окислекности- шлака и уменьшения количества попадающего в ковш шлака при выпуске стали.

Поставленная цель достигается тем, что дезактивирующие материалы и известь присаживают на шлак перед выпуском стали, количество которого составляет 0,022...0,044 количества металлощихты, причем в качестве дезактивирующих материалов используются алюминийсодержащие отходы, известь используется в

качестве загущающей добавки, а их расход определяется по зависимостям Мл.-и-М -- ( - ( FeO )кои

IVJAL- N ) % AI

МсаО (0,126.%А1-1,,

где MAI, Мшл, МсаО - количество соответственно восстановителя, шлака перед выпуском стали и загущающей добавки, т;

К - эмпирический коэффициент расхода восстановителя, равный 0,3...0,5;

(РеО)исх - содержание закиси железа в конвертерном шлаке перед присадкой дезактивирующих добавок, %;

(РеО)кон - содержание закиси железа в конвертерном шлаке после присадки дезак- тивирующих добавок, %;

AI - содержание алюминия в алюминийсодержащих отходах, %,

С целью гомогенизации конвертерного шлака после присадки дезактивирующих добавок дополнительно присаживают на шлак газовыделяющие добавки, например уголь, в количестве 0,03...0,11(МА1+Мсао).

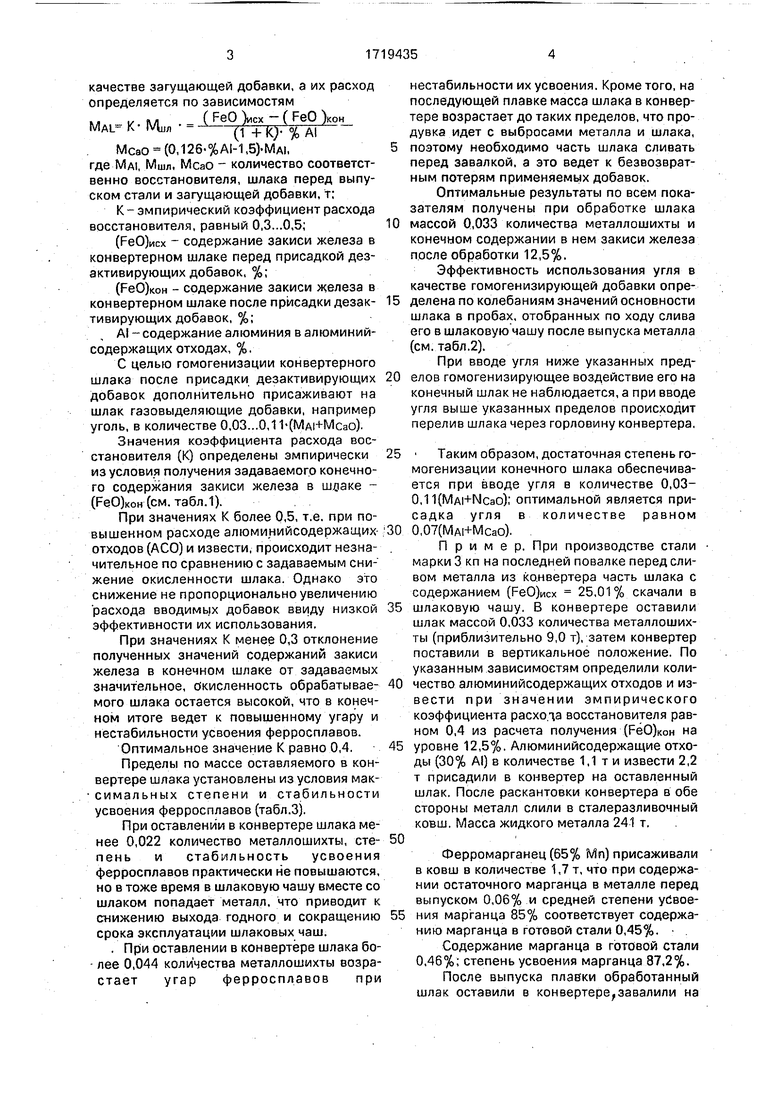

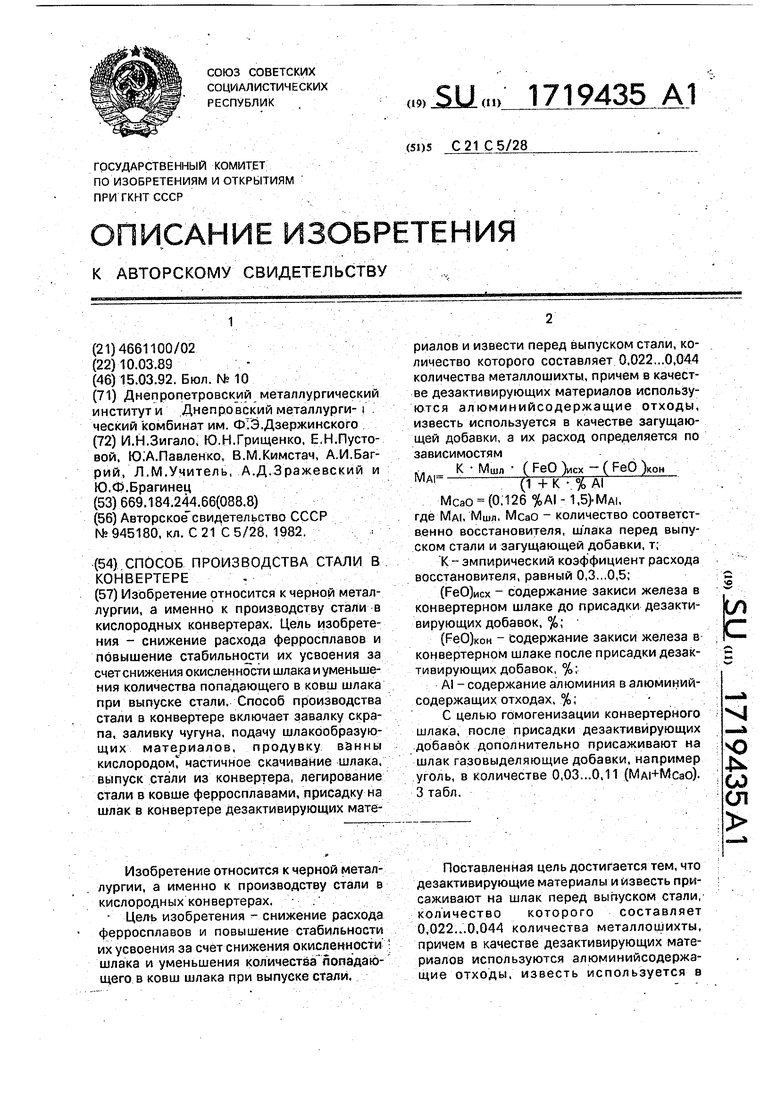

Значения коэффициента расхода восстановителя (К) определены эмпирически из условия получения задаваемого конечного содержания закиси железа в шлаке - (РеО)кон (см. табл.1).

При значениях К более 0,5, т.е. при повышенном расходе алюминийсодержащих- отходов (АСО) и извести, происходит незна- чительное по сравнению с задаваемым снижение окисленное™ шлака. Однако это снижение не пропорционально увеличению расхода вводимых добавок ввиду низкой эффективности их использования,

При значениях К менее 0,3 отклонение полученных значений содержаний закиси железа в конечном шлаке от задаваемых значительное, бкисленность обрабатывав- мого шлака остается высокой, что в конечном итоге ведет к повышенному угару и нестабильности усвоения ферросплавов.

Оптимальное значение К равно 0,4.

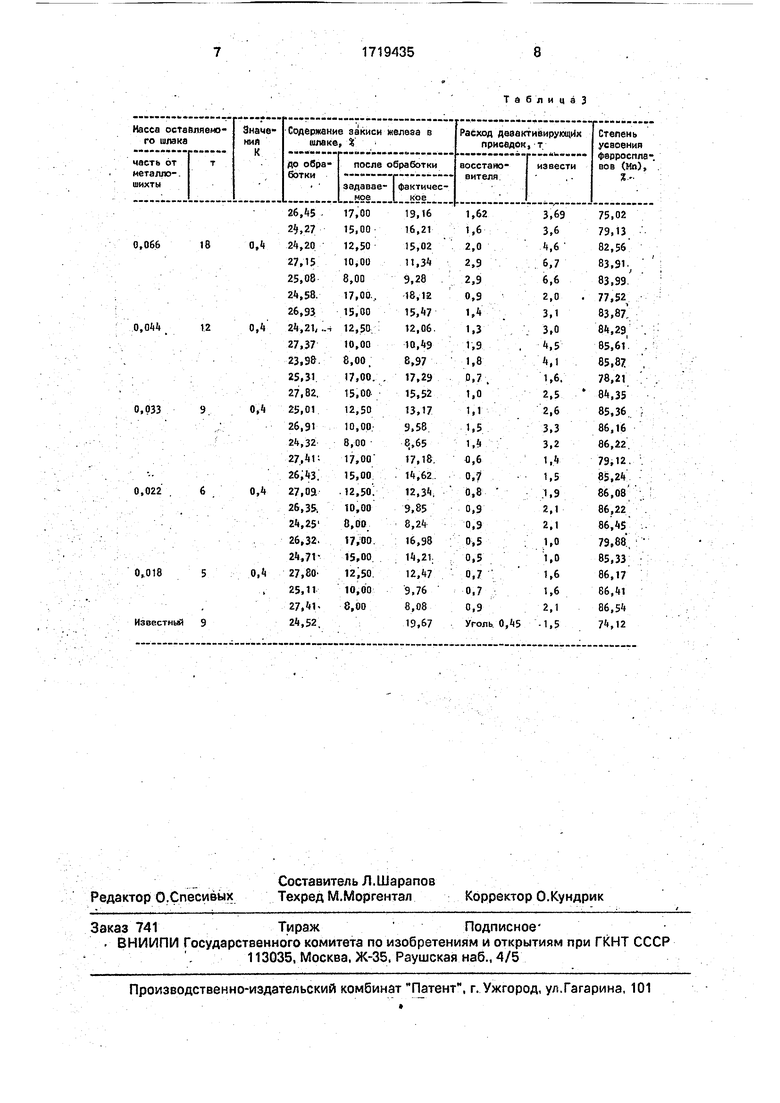

Пределы по массе оставляемого в конвертере шлака установлены из условия максимальных степени и стабильности усвоения ферросплавов (табл.3).

При оставлении в конвертере шлака менее 0,022 количество металлошихты, сте- пень и стабильность усвоения ферросплавов практически не повышаются, но в тоже время в шлаковую чашу вместе со шлаком попадает металл, что приводит к снижению выхода годного и сокращению срока эксплуатации шлаковых чаш. . При оставлении в конвертере шлака бо-лее 0,044 количества металлошихты возрастает угар ферросплавов при

нестабильности их усвоения. Кроме того, на последующей плавке масса шлака в конвертере возрастает до таких пределов, что продувка идет с выбросами металла и шлака, поэтому необходимо часть шлака сливать перед завалкой, а это ведет к безвозвратным потерям применяемых добавок.

Оптимальные результаты по всем показателям получены при обработке шлака массой 0,033 количества металлошихты и конечном содержании в нем закиси железа после обработки 12,5%.

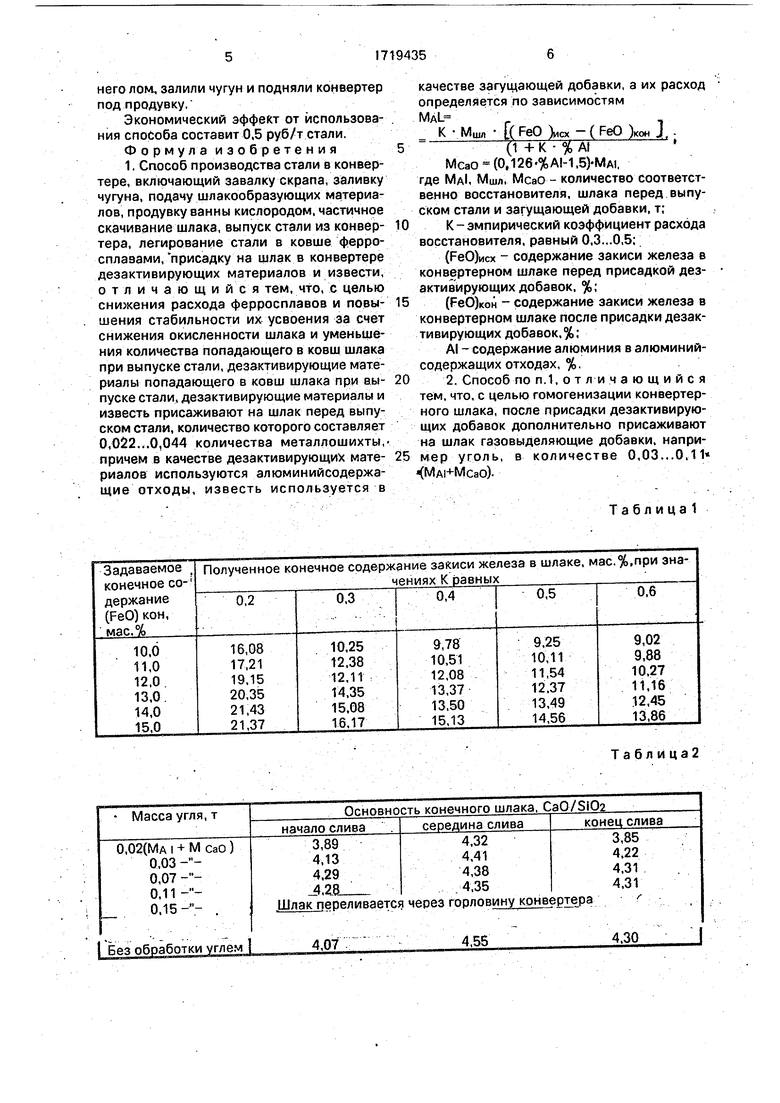

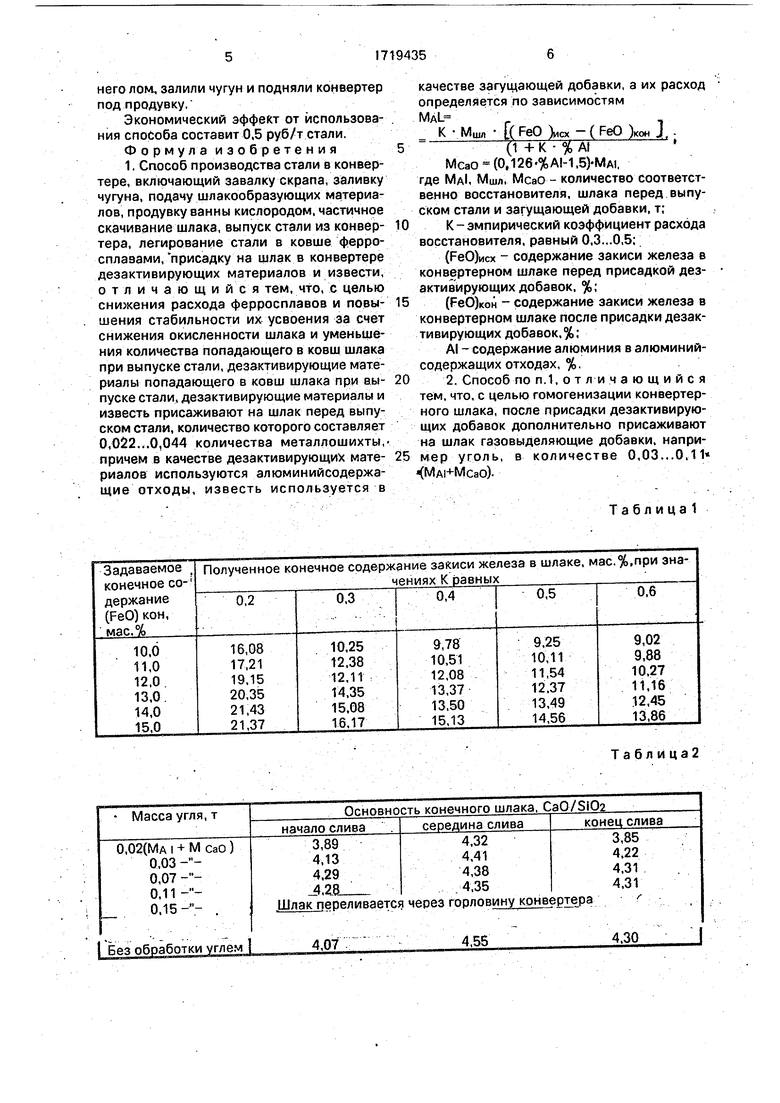

Эффективность использования угля в качестве гомогенизирующей добавки определена по колебаниям значений основности шлака в пробах, отобранных по ходу слива его в шлаковую чашу после выпуска металла (см. табл.2).

При вводе угля ниже указанных пределов гомогенизирующее воздействие его на конечный шлак не наблюдается, а при вводе угля выше указанных пределов происходит перелив шлака через горловину конвертера.

Таким образом, достаточная степень гомогенизации конечного шлака обеспечивается при вводе угля в количестве 0,03- 0,11(MAl+Ncao); оптимальной является присадка угля в количестве равном 0,07(Мд|+Мсао).

П р и м е р. При производстве стали марки 3 кп на последней повалке перед сливом металла из конвертера часть шлака с содержанием (РеО)исх 25,01% скачали в шлаковую чашу. В конвертере оставили шлак массой 0,033 количества металлошихты (приблизительно 9,0 т), затем конвертер поставили в вертикальное положение. По указанным зависимостям определили количество алюминийсодержащих отходов и извести при значении эмпирического коэффициента расхода восстановителя равном 0,4 из расчета получения (РёО)кон на уровне 12,5%. Алюминийсодержащие отходы (30% AI) в количестве 1,1 т и извести 2,2 т присадили в конвертер на оставленный шлак. После раскантовки конвертера в обе стороны металл слили в сталеразливочный ковш. Масса жидкого металла 241 т.

Ферромарганец (65% Мп) присаживали в ковш в количестве 1,7 т, что при содержании остаточного марганца в металле перед выпуском 0,06% и средней степени усвоения марганца 85% соответствует содержанию марганца в готовой стали 0,45%. .

Содержание марганца в готовой стали 0,46%; степень усвоения марганца 87,2%.

После выпуска плавки обработанный шлак оставили в конвертере,завалили на

него ЛОГА, залили чугун и подняли конвертер под продувку.

Экономический эффект от использования способа составит 0,5 руб/т стали.

Формула изобретени я

1. Способ производства стали в конвертере, включающий завалку скрапа, заливку чугуна, подачу шлакообразующих материалов, продувку ванны кислородом, частичное скачивание шлака, выпуск стали из конвер- тера, легирование стали в ковше ферросплавами, присадку на шлак в конвертере дезактивирующих материалов и извести, отличающийся тем, что, с целью снижения расхода ферросплавов и порышения стабильности их усвоения за счет снижения окисленноети шлака и уменьшения количества попадающего в ковш шлака при выпуске стали, дезактивирующие материалы попадающего в ковш шлака при вы- пуске стали, дезактивирующие материалы и известь присаживают на шлак перед выпуском стали, количество которого составляет 0,022.,.0,044 количества металлошихты,- причем в качестве дезактивирующих мате- риалов используются алюминийсодержа щие отходы, известь используется в

качестве загущающей добавки, а их расход определяется по зависимостям MAL

К Мщл ( FeO )исх - ( Fed )кон . (1 +К %

Меао - (0,126 %АИ,5J-MAI. где Мд, Мшл, МсаО- количество соответственно восстановителя, шлака перед выпуском стали и загущающей добавки, т;

К-эмпирический коэффициент расхода восстановителя, равный 0,3...0,5:

(РеО)исх - содержание закиси железа в конвертерном шлаке перед присадкой дезактивирующих добавок, %;

(FeO)KOH - содержание закиси железа в конвертерном шлаке после присадки дезактивирующих добавок, %;

AI - содержание алюминия в алюминий- содержащих отходах, %.

2. Способ по п. 1. о т ли ч а ю щ и и с я тем, что, с целью гомогенизации конвертерного шлака, после присадки дезактивирующих добавок дополнительно присаживают на шлак газовыделяющие добавки, например уголь, в количестве О,ОЗ.,.0.11 Мд|+МсаО).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ десульфурации конверторной стали в ковше | 1987 |

|

SU1491888A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148876A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

Таблица1

Та б л и ца2

ТаблицаЗ

| Способ производства стали в конвертере | 1980 |

|

SU945180A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-03-15—Публикация

1989-03-10—Подача