t

(21)4476367/02

(22)16.08.89

(46) 23.02.91. Бюл. If 7

(71)Всесоюзный проекгнет-конструкторский институт технологии электротехнического производства.

(72)С.Г.Богатырев, Г.П.Горбунов, С.А.Комаричев, А.П.Иванкович, А.И.Ланко и М.П.Соломкин

(53) 669.15-196 (088.8)

(56) Авторское свидетельство СССР

№ 1235974, кл. С 22 С 37/10, 1984.

Авторское свидетельство СССР № 380736, кл. С 22 С 37/04, 1970.

(54) ЧУГУН ДЛЯ КОНФОРОК ЭЛЕКТРОПЛИТ (57) Изобретение относится к металлургии и может быть использовано при производстве конфорок электро-, плит. Цель изобретения - повышение термостойкости и снижение твердости. Новый чугун содержит, мас.%: С 3,2- 3,7; Si 2,4-3,2; Мп 0,2-0,6; А1 0,01-0,2; Са 0,001-0,01; Ti 0,5- 0,7; Sn 0,001-0,01; Fe остальное. Дополнительный ввод в состав чугуна Sn и изменение в нем его соотношения позволили повысить термостойкость и снизить твердость. 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 2017 |

|

RU2644707C1 |

| Чугун | 2017 |

|

RU2661381C1 |

| Чугун для конфорок электроплит | 1987 |

|

SU1611973A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| ЧУГУН | 2014 |

|

RU2561541C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2401318C1 |

| СПЛАВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-УГЛЕРОД ДЛЯ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ЛИТЫХ ИЗДЕЛИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2109837C1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| ЧУГУН | 2006 |

|

RU2327785C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

Изобретение относится к металлургии, в частности к разработке составов чугуна для конфорок электроплит.

Цель изобретения - повышение термостойкости и снижение твердости.

Выбор граничных пределов содержания компонентов в чугуне предлагаемого состава обусловлен следующим, Комплексное модифицирование и легирование чугуна оловом, титаном, кальцием и алюминием является наиболее оптимальным для получения необходимых эксплуатационных свойств. В чугунах с малыми комплексными добавками происходят сложные физико- химические процессы, в результате которых меняется химической состав фаз и их структурное состояние и, как следствие, изменяются свойства.

Олово, которое можно вводить как в чистом виде, так и с ломом оловянистых бронз (сопутствующие при этом примеси меди и свинца не оказывают заметного влияния на свойства чугуна) и титан обеспечивают меньшую зависимость свойств от колебаний состава чугуна по углероду, кремнию и марганцу, что позволяет расширить пределы использования указанных элементов в чугуне без заметного ухудшения свойств, их содержание выбрано соответственно, мас.%: углерод 3,2-3,7; кремний 2,4-3,2; марганец 0,2-0.6. Дальнейшее расширение пределов ограничено требованиями обеспечения обрабатываемости конфорок. Указанное содержание углерода, кремния и марганца в сочетании с оловом и титаном обеспечивает меньшую зависимость свойств чугуна от примесей серы и фосфора |в шихтовых материалах и позволяет (снизить брак по химсоставу. Нижний

с& ю

со оо

4

to

предел по содержанию олова и титана выбран по результатам испытаний. Ниже указанного предела резко изменяется структура при существенном снижении свойств, повышение содержания олова более 0,0) мас.% нецелесообразно, а повышение содержания титана более 0,7,мас.% вызывает нежелательные изменения структуры и снижает свойства изделий. Кальций из расчета содержания 0,001-0,018 и алюминий 0,01-0,2 мас.% введены для снятия отбела. Отсуствие в структуре предла гаемого чугуна ШГ при отношении ВГ и ПГ)близком к 1,5 и 1,и преимущественно перлитная матрица обеспечивают более высокие эксплуатационные свойства конфорок.

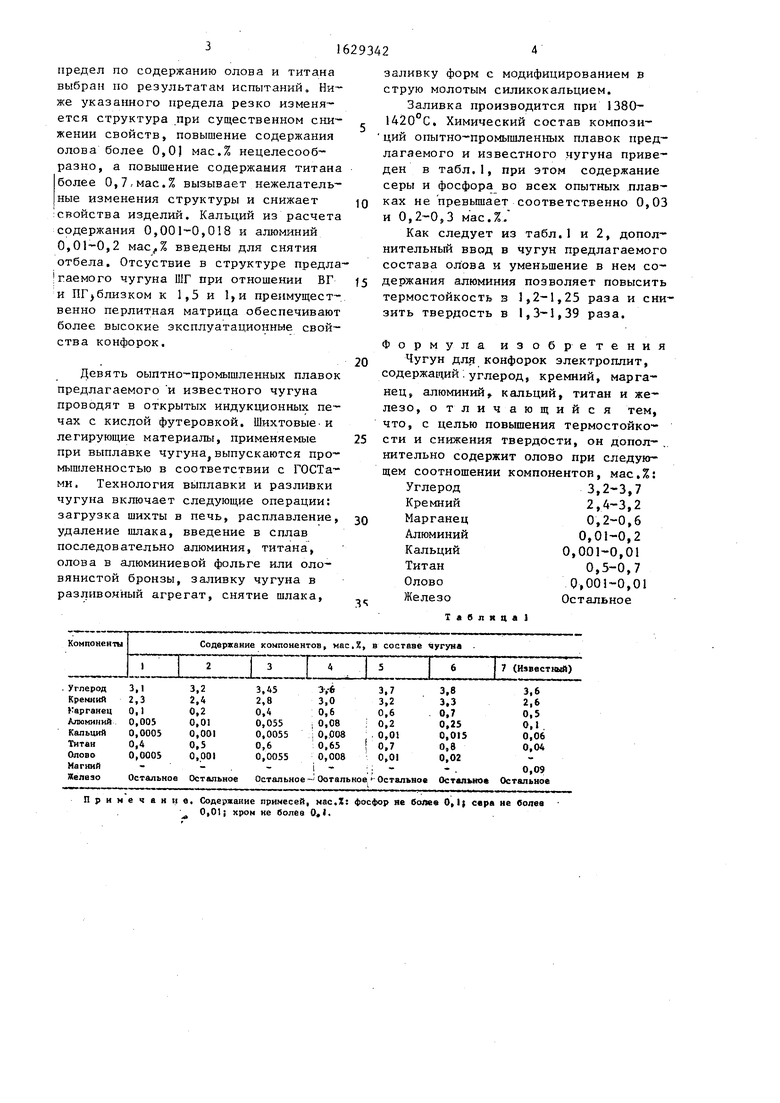

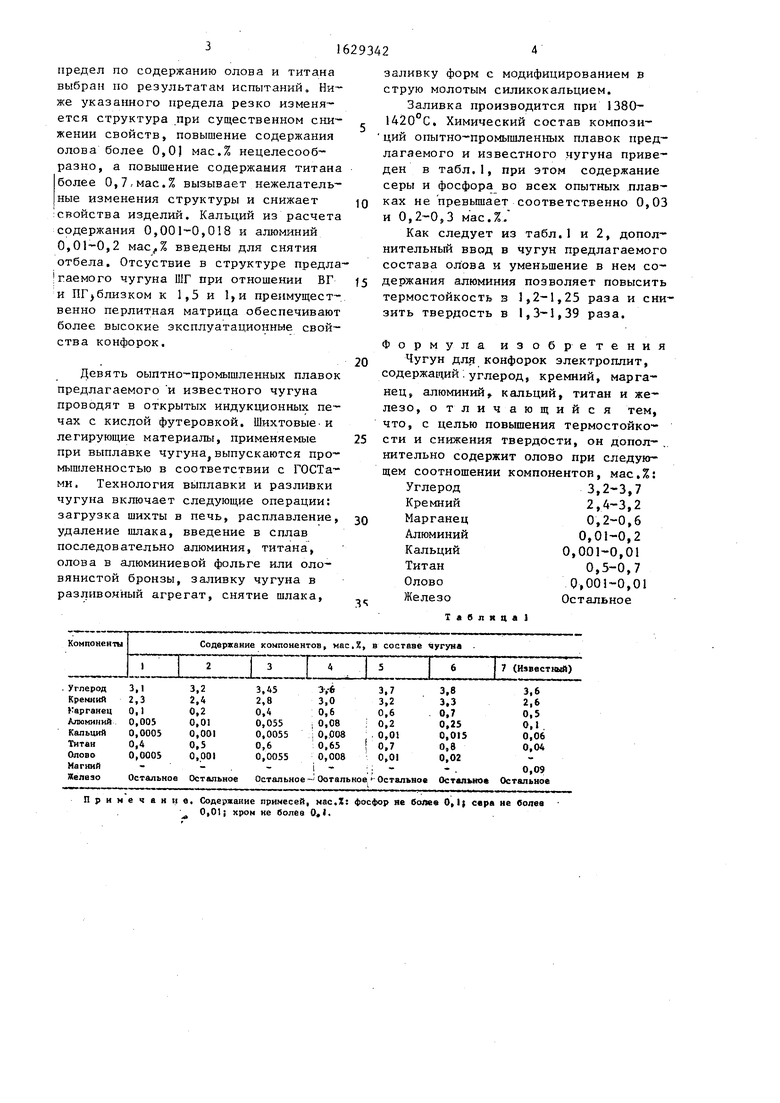

Девять оыптно-промышленных плавок предлагаемого и известного чугуна проводят в открытых индукционных печах с кислой футеровкой. Шихтовые и легирующие материалы, применяемые при выплавке чугуна|выпускаются промышленностью в соответствии с ГОСТами. Технология выплавки и разливки чугуна включает следующие операции: загрузка шихты в печь, расплавление, удаление шлака, введение в сплав последовательно алюминия, титана, олова в алюминиевой фольге или оло- вянистой бронзы, заливку чугуна в разливочный агрегат, снятие шлака,

Примечание. Содержание примесей, мас.Х: фосфор яе более 0,1} сера не более 0,01; хром не более .

0

5

0

s

заливку форм с модифицированием в струю молотым силикокальцием.

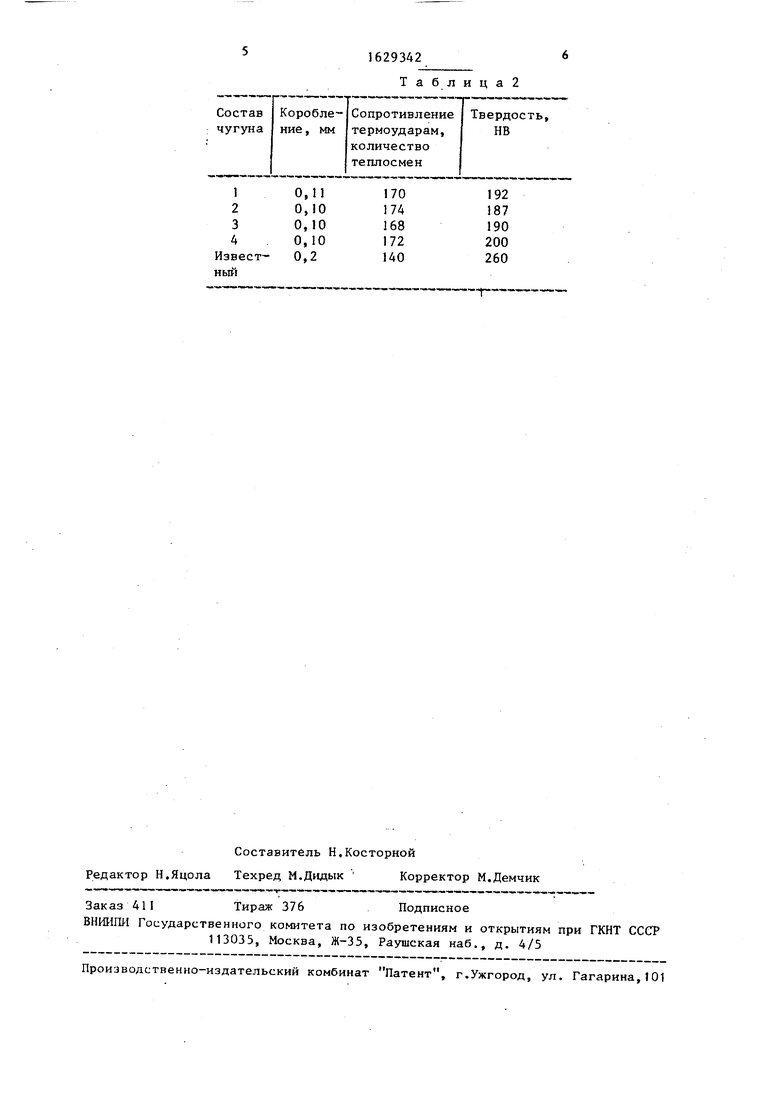

Заливка производится при 1380- 1420°С. Химический состав композн- ций опытно-промышленных плавок предлагаемого и известного чугуна приведен в табл.1, при этом содержание серы и фосфора во всех опытных плавках не превышает соответственно 0,03 и 0,2-0,3 мас.%.

Как следует из табл.1 и 2, дополнительный ввод в чугун предлагаемого состава олова и уменьшение в нем содержания алюминия позволяет повысить термостойкость в 1,2-1,25 раза и снизить твердость в 1,3-1,39 раза.

Формула изобретения

Чугун для конфорок электроплит, содержащий углерод, кремний, марганец, алюминий, кальций, титан и железо, отличающийся тем, что, с целью повышения термостойкости и снижения твердости, он дополнительно содержит олово при следующем соотношении компонентов, мас.%: Углерод3,2-3,7

Кремний2,4-3,2

Марганец0,2-0,6

Алюминий0,01-0,2

Кальций0,001-0,01

Титан0,5-0,7

Олово0,001-0,01

ЖелезоОстальное

Таблица 1

Авторы

Даты

1991-02-23—Публикация

1989-08-16—Подача