также снизить линейный рост в 1,28- 3,6 раза, 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1991 |

|

SU1782248A3 |

| Способ получения чугуна с вермикулярным графитом | 1984 |

|

SU1201318A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ЧУГУННЫХ ОТЛИВОК | 2001 |

|

RU2207218C2 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1991 |

|

SU1803457A1 |

| ЧУГУН С ВЕРМИКУЛЯРНЫМ ГРАФИТОМ | 2006 |

|

RU2318903C1 |

| Чугун с вермикулярным графитом | 1990 |

|

SU1723182A1 |

| Высокопрочный чугун | 1989 |

|

SU1640196A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ С ШАРОВИДНЫМ ИЛИ ВЕРМИКУЛЯРНЫМ ГРАФИТОМ НА ОСНОВЕ НАНОСТРУКТУРИРОВАННОГО НАУГЛЕРОЖИВАТЕЛЯ | 2011 |

|

RU2495133C2 |

Изобретение относится к металлургии и может быть использовано при производстве конфорок электроплит. Цель изобретения - повышение ростоустойчивости и термостойкости. Новый чугун содержит, мас.%: C 2,8-3,6

SI 3,01-4,0

MN 0,1-0,6

AL 0,002-0,02

CR 0,04-0,25

CU 0,4-0,25

MG 0,012-0,042

CA 0,001-0,006

РЗМ 0,001-0,012

TI 0,01-0,10

N 0,003-0,02

FE остальное. Дополнительный ввод в состав предложенного чугуна TI и N позволяет повысить термостойкость в 1,24-1,51 раза, а также снизить литейный рост в 1,28-3,6 раза. 2 табл.

Изобретение относится к металлургии, в частности к разработке состава чугуна для производства тонкостенных конфорок электроплит.

Цель изобретения - повьппение рос- тоустойчивости и термостойкости.

Выбор граничных пределов содержания компонентов в чугуне, предлагаемого состава обусловлен следующим.

11Е еделы содержания компонентов установлены, исходя из благоприятного сочетания структуры и свойств материала.

При содержании углерода ниже нижнего предела чугун имеет увеличенную у садку, и повьппенную твердость, а при содержании углерода вьше верхнего предела возможно образование де- .фектов, связанных с флот.ацибй графита.

Диапазон содержания кремния ус- тановлен, исходя из необходимости получения ферритной металлической основы, создания поверхностной защитной пленки из окислов кремния и повышения критической температуры cig превращения. При содержании кремния менее Г ,01 мас,% не создается устойчивая окисная пленка, в структуре металлической основы увеличивается содержание перлита, снижается критическая температура превращения.

При содержании кремния более 4 мас.% феррит сильно охрупчивается, что приводит к трещинам и бою конфо- рдк. Кроме того, резко ухудшается обрабатываемость резанием,

В.ерхний предел содержания марганца ограничен в связи с тем, что при

О5

Од

более высоком его содержании наблюдается значительное увеличение количества перлита, улучшаются пластические свойства чугуна.

Хром наряду с кремнием способствует образованию защитной окисной плен си. Содержание хрома и меди в диапазоне 0504-0,25 мас,% стабилизирует эпизодически перлит, образующийся в количестве 5-15 мас,% на границах зерен, и предотвращает распад такого nepJiHTa при нагревах до субкритических .и даже критических температур. При содержании хрома и меди менее 0,04 мае.% их стабилизирующее на перлит влияние не проявляется, а при содержании более 0,25 мас.% каждого из этих элементов резко увеличивается твердость и чугун охрупчивается

В указанном диапазоне алюминий способствует графитизации графита и участвует в образовании защитной окисной пленкио При содержании алюминия выше верхнего предела резко ув личивается пористость отливок.

При содержании г-шгния менее нижнего предела з структуре чугуна образуется пластир1чатый графтгг, увеличение магния вьЕпе вархнего преде.па ие позволяет получать оптичальное количество (более 50 мас.%) вермикуляр- ного графита.

Кальпий усиливает модифицирующий эффект магн1 1Я, Ввод в чугун кальция КЗ модифржатора в лсоличестве более О5 006 мас.% нежелателен из-за ухудшения растворимости модификатора с повышенным содержанием кальцияj что отрицательно оказывается на качестве модифицирования.

Редкоземельные металлы вместе с магнием и кальцием усиливают м:одифи- цирз/ющий эффект, .Увеличение содержания РЗМ более 0,012 способствует повышению твердости и резко увеличивает количество шаровидного графита в структуре.

Титан в количестве более 0,01 мас. способствует образованию вермикуляр- ного графита. При содержаЕши титана более 0,10 кас.% резко возрастет его модифицирующий эффект ив структуре чугуна образуется пластинчатьш графит ,

Азот спо.собствует образованию вер- микулярного графита, измельчает структуру, увеличивает количество зерен и измельчает включения графита

0

5

0

5

0

5

0

5

способствуя получению отливок повышенной плотности. При содержании азота вьЕпе верхнего предела повышается твердость, снижается пластичность, резко возрастает риск образования в чугуне газовых раковин.

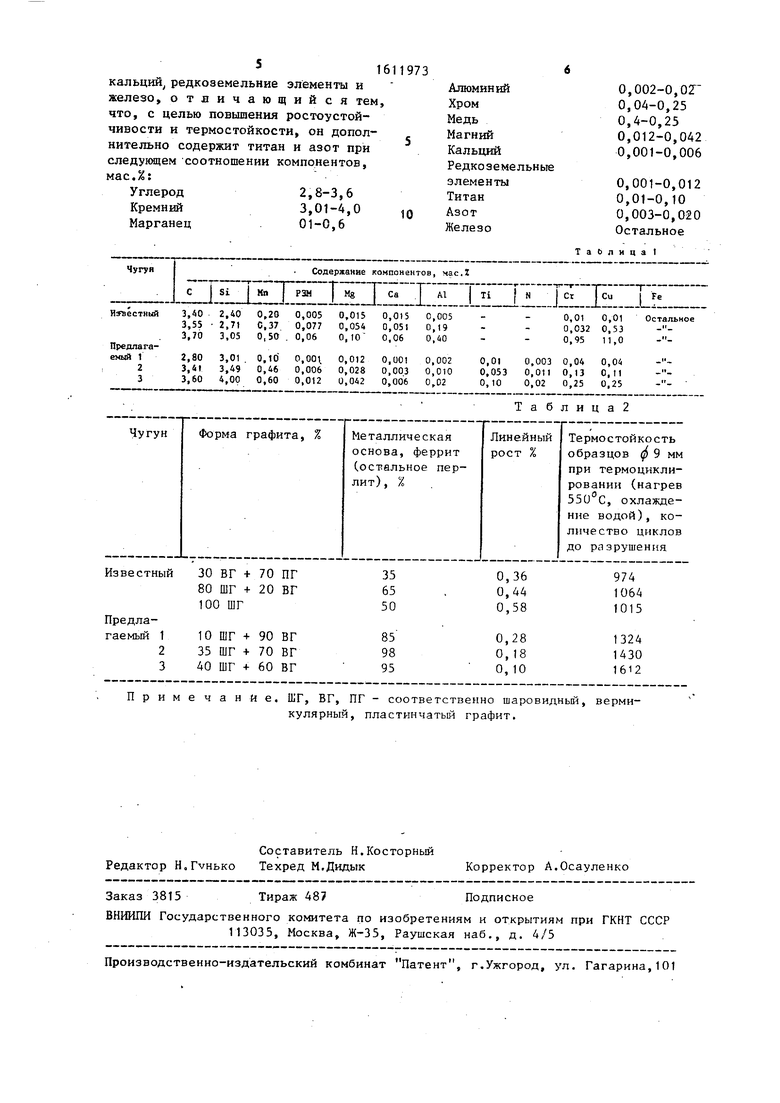

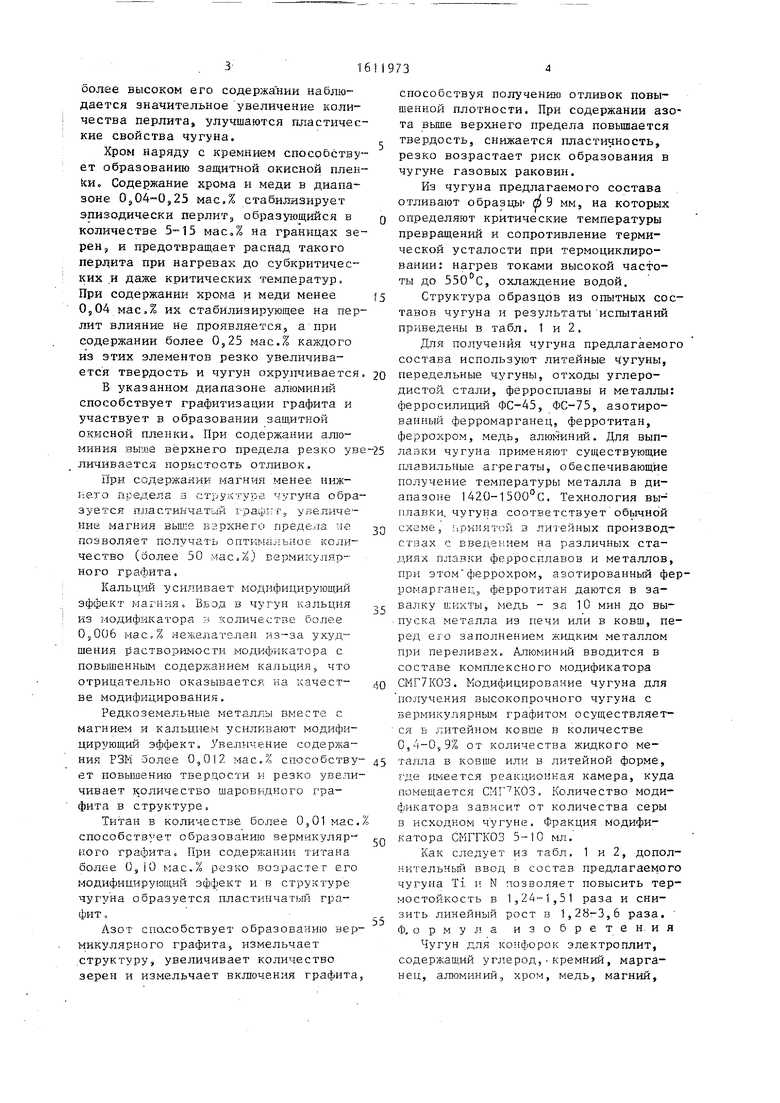

Из чугуна предлагаемого состава отливают образцы- rf 9 мм, на которых определяют критические температуры превращений и сопротивление термической усталости при термоциклиро- вании: нагрев токами высокой частоты до 550°С, охлаждение водой.

Структура образцов из опытных составов чугуна и результаты испытаний приведены в табл. 1 и 2.

Для получения чугуна предлагаемого состава используют литейные ч угуны, передельные чугуны, отходы углеродистой, стали, ферросплавы и металльм ферросилиций ФС-45, ФС-75, азотированный ферромарганец, ферротитан, феррохром, медь, алюминий. Для выплавки чугуна применяют существующие плавильные агрегаты, обеспечивающие получение температуры металла в диапазоне 1420-1500°С, Технология вы- п.павки. соответствует обьгчной схеме, hpHHHTfjyi в литейных производствах с введением на различных стадиях плавки ферросплавов и металлов, при этом феррохром, азотированньн фер- pOMapraHeirs., ферротитан даются в завалку шихты, медь - за 10 мин до вы- пуска металла из печи или в ковш, перед его заполнением ЖРЩКИМ металлом при переливах, А.ПЮМИНИЙ вводится в составе комплексного модификатора СМГ7КОЗ. Кодифицирование чугуна для получения высокопрочного чугуна с вермикулярным графитом осуществляется в литейном ковше в количестве 0,4-059% от количества жидкого металла в ковше или в литейной форме, Е де тлеется реакционная камера, куда помещается . Количество модификатора зависит от количества серы в исходном чугуне. Фракция модификатора СМГГКОЗ 5-10 мл.

Как следует из табл, 1 и 2, допол- нительньш ввод в состав предлагаемого чугуна Ti и N позволяет повысить термостойкость в 1,24-1,51 раза и снизить линейный рост в 1,28-3,6 раза. Ф, ормула изобретен-ия

Чугун для конфорок электроплит, содержащий углерод,кремний, марганец, алюминий, хром, медь, магний.

кальций редкоземельние элементы и железо, отличающийся тем что, с целью повышения ростоустой- чивости и термостойкости, он дополнительно содержит титан и азот при следующем соотношении компонентов, мас.%:

Углерод2,8-3,6

Кремний3,01-4,0

Марганец.01-0,6

Чугуя

Содержание компонентов, мас.г

Приме чание. ШГ, ВГ, ПГ - соответственно шаровидный, вермикулярный, пластинчатый графит.

0

Алюминий

Хром

Медь

Магний

Кальций

Редкоземельные

элементы

Титан

Азот

Железо

0,002-0,01

0,04-0,25

0,4-0,25

0,012-0,042

0,001-0,006

0,001-0,012 0,01-0,10 0,003-0,020 Остальное

Таблица I

Таблица2

| Чугун для конфорок электроплит | 1984 |

|

SU1235974A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1975 |

|

SU550453A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-12-07—Публикация

1987-12-21—Подача