Изобретение относится к устройствам для бурения нефтяных и газовых скважин, в частности к конструкциям шпинделей забойных двигателей, используемых преимущественно при бурении долотами с высоким перепадом давления промывочной жидкости.

Целью изобретения является повышение надежности шпинделя путем уменьшения износа уплотнительного узла.

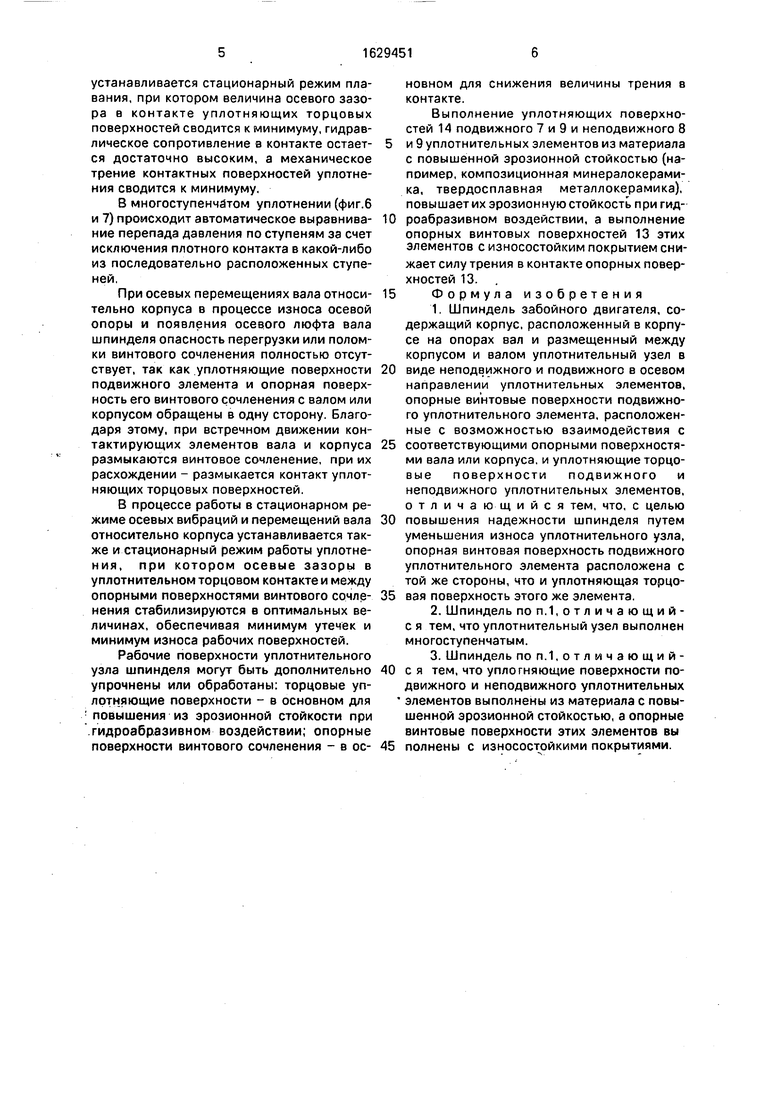

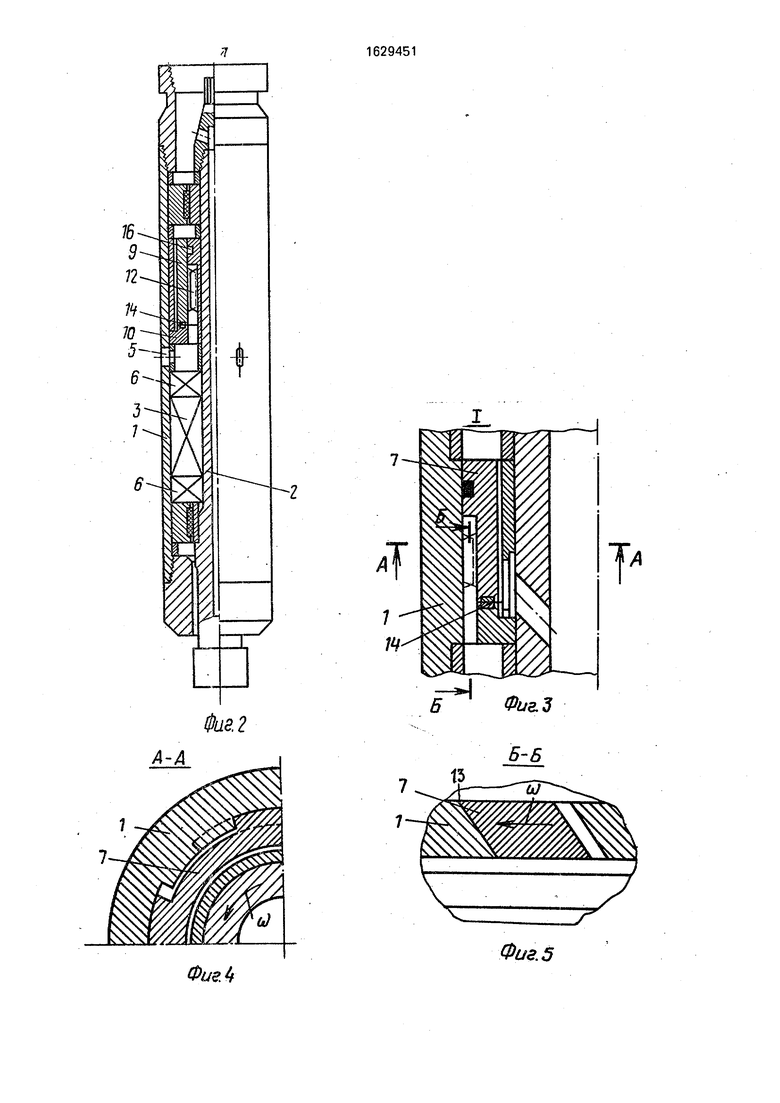

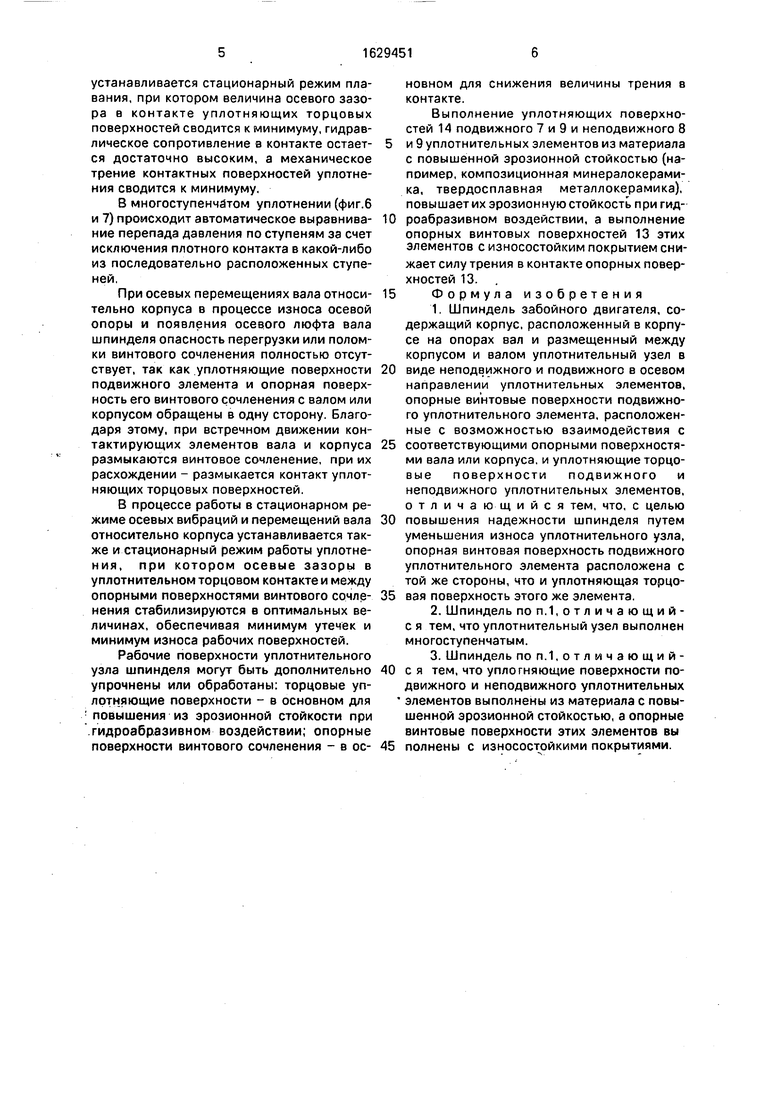

На фиг.1 показан шпиндель забойного двигателя; фиг.2 - то же, другое исполнение; на фиг.З - узел I на фиг. 1; на фиг.4 - сечение А-А на фиг.З; на фиг.5 - сечение Б-Б на фиг.З; на фиг.6 - многоступенчатое уплотнение с подвижными элементами в корпусе; на фиг.7 - то же, с подвижными элементами на валу.

Шпиндель состоит из корпуса 1; вала 2 и осевой опоры 3, размещенной на валу 2 и в корпусе 1. На валу 2 или в корпусе 1 имеются дренажные отверстия 4 и 5. Осевая опора 3 может-быть оснащена защитными узлами 6 от проникновения в нее абразивной жидкости.

Уплотнительный узел шпинделя состоит из подвижного в осевом направлении, сочлененного с корпусом 1, уплотнительного элемента 7 с жестко закрепленным на валу неподвижным уплотнительным элементом 8 или подвижно сочлененного с валом элемента 9 с жестко закрепленным в корпусе 1 элементом 10. Подвижное сочленение элемента 7 с корпусом осуществляется с помощью узла 11, или подвижное сочленение элемента 9 с валом осуществляется с помощью узла 12.

Узлы 11 или 12 представляют собой шлицевое, зубчатое или любое другое зацепление, обеспечивающее разложение окружной силы на опорных поверхностях с возникновением ее осевой составляющей,

т.е. соединение, выполненное по винтовой линии. При этом опорные поверхности 13 винтового сочленения подвижных элементов 7 или 9 с корпусом или валом направлены в ту же сторону, что и уплотняющие торцовые поверхности 14 этих элементов. Указанное условие выполняется путем выполнения правой или левой нарезки для элементов 7 или 9. Подвижно сочлененные с

корпусом или валом элементы 7 или 9 оснащены вторичными уплотнительными элементами 15 и 16.

Шпиндель работает следующим образом.

При работе шпинделя на забое промывочная жидкость, поступающая к долоту, создает давление над уплотнительным узлом, которое прижимает подвижные элементы 7 или 9 к жестко закрепленному на валу элементу 8 или в корпусе элементу 10. Торцовые пары 7 и 8 или 9 и 10 контактируют своими уплотняющими кольцевыми торцовыми поверхностями, препятствуя утечкам жидкости. При прижатии гидравлической

силой Рг на торцовых уплотняющих поверхностях при вращении вала 2 шпинделя возникает окружное усилие Р0кр, которое раскладывается в винтовом сочленении 11 или 12 на опорных поверхностях подвижных

элементов 7 или 9, и ответных корпуса или вала, что приводит к возникновению подъемной осевой силы Рос, противодействующей силы Рг и размыкающей контакт торцовых уплотняющих поверхностей. Это,

в свою очередь, приводит к снижению момента трения в контакте уплотняющих торцовых поверхностей, их размыканию и снижению силы Р 0«р. Сила прижатия Рг вновь возвращает подвижный элемент до

смыкания контакта торцовых уплотняющих поверхностей, что вновь вызывает рост силы Рбкр и подъемной силы Рос. В результате

устанавливается стационарный режим плавания, при котором величина осевого зазора в контакте уплотняющих торцовых поверхностей сводится к минимуму, гидравлическое сопротивление в контакте остается достаточно высоким, а механическое трение контактных поверхностей уплотнения сводится к минимуму.

В многоступенчатом уплотнении (фиг.6 и 7) происходит автоматическое выравнивание перепада давления по ступеням за счет исключения плотного контакта в какой-либо из последовательно расположенных ступеней,

При осевых перемещениях вала относительно корпуса в процессе износа осевой опоры и появления осевого люфта вала шпинделя опасность перегрузки или поломки винтового сочленения полностью отсутствует, так как уплотняющие поверхности подвижного элемента и опорная поверхность его винтового сочленения с валом или корпусом обращены в одну сторону. Благодаря этому, при встречном движении контактирующих элементов вала и корпуса размыкаются винтовое сочленение, при их расхождении - размыкается контакт уплотняющих торцовых поверхностей.

В процессе работы в стационарном режиме осевых вибраций и перемещений вала относительно корпуса устанавливается также и стационарный режим работы уплотнения, при котором осевые зазоры в уплотнительном торцовом контакте и между опорными поверхностями винтового сочленения стабилизируются в оптимальных величинах, обеспечивая минимум утечек и минимум износа рабочих поверхностей.

Рабочие поверхности уплотнительного узла шпинделя могут быть дополнительно упрочнены или обработаны: торцовые уплотняющие поверхности - в основном для повышения из эрозионной стойкости при гидроабразивном воздействии; опорные поверхности винтового сочленения - в основном для снижения величины трения в контакте.

Выполнение уплотняющих поверхностей 14 подвижного 7 и 9 и неподвижного 8

и 9 уплотнительных элементов из материала с повышенной эрозионной стойкостью (на- поимер, композиционная минералокерами- ка, твердосплавная металлокерамика), повышает их эрозионную стойкость пригидроабразивном воздействии, а выполнение опорных винтовых поверхностей 13 этих элементов с износостойким покрытием снижает силу трения в контакте опорных поверхностей 13.

Формула изобретения

1.Шпиндель забойного двигателя, содержащий корпус, расположенный в корпусе на опорах вал и размещенный между корпусом и валом уплотнительный узел в

виде неподвижного и подвижного в осевом направлении уплотнительных элементов, опорные винтовые поверхности подвижного уплотнительного элемента, расположенные с возможностью взаимодействия с

соответствующими опорными поверхностями вала или корпуса, и уплотняющие торцовые поверхности подвижного и неподвижного уплотнительных элементов, отличающийся тем, что, с целью

повышения надежности шпинделя путем уменьшения износа уплотнительного узла, опорная винтовая поверхность подвижного уплотнительного элемента расположена с той же стороны, что и уплотняющая торцовая поверхность этого же элемента.

2.Шпиндель по п.1, о т л и ч а ю щ и и - с я тем, что уплотнительный узел выполнен многоступенчатым.

3.Шпиндель по п.1, о т л и ч а ю щ и и - с я тем, что уплотняющие поверхности подвижного и неподвижного уплотнительных

элементов выполнены из материала с повышенной эрозионной стойкостью, а опорные винтовые поверхности этих элементов вы полнены с износостойкими покрытиями.

А-А

Б-Б

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Торцовое уплотнение вала забойного двигателя | 1980 |

|

SU1093778A1 |

| Винтовой забойный двигатель | 2003 |

|

RU2224079C1 |

| РЕДУКТОРНЫЙ ТУРБОБУР | 1999 |

|

RU2161236C1 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2192533C2 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2008 |

|

RU2373365C1 |

| ШАРНИР ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206697C1 |

| СИСТЕМА МАСЛОЗАЩИТЫ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2413832C1 |

| ШПИНДЕЛЬНАЯ ОПОРА ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2397379C1 |

| ШПИНДЕЛЬ ЗАБОЙНОГО ДВИГАТЕЛЯ | 2001 |

|

RU2206695C1 |

Изобретение относится к бурению нефтяных и газовых скважин и позволяет повысить надежность шпинделя путем уменьшения износа уплотнительного узла шпинделя. Уплотнительный узел шпинделя установлен между корпусом 1 шпинделя и размещенным в нем на опорах 3 валом 2 и выполнен в виде неподвижного 8 и подвижного 7 в осевом направлении уплотнитель

ФиеЛ

Фиг. 6

Фиг. 7

| Торцовое уплотнение вала забойного двигателя | 1980 |

|

SU1093778A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-23—Публикация

1988-05-13—Подача